Изобретение относится к устройствам для перемешивания, размола и гомогенизации многокомпонентных систем и может быть использовано в циллюлозно-бумаж- ной, пищевой, химической и других отраслях промышленности.

Цель изобретения - повышение эффективности перемешивания.

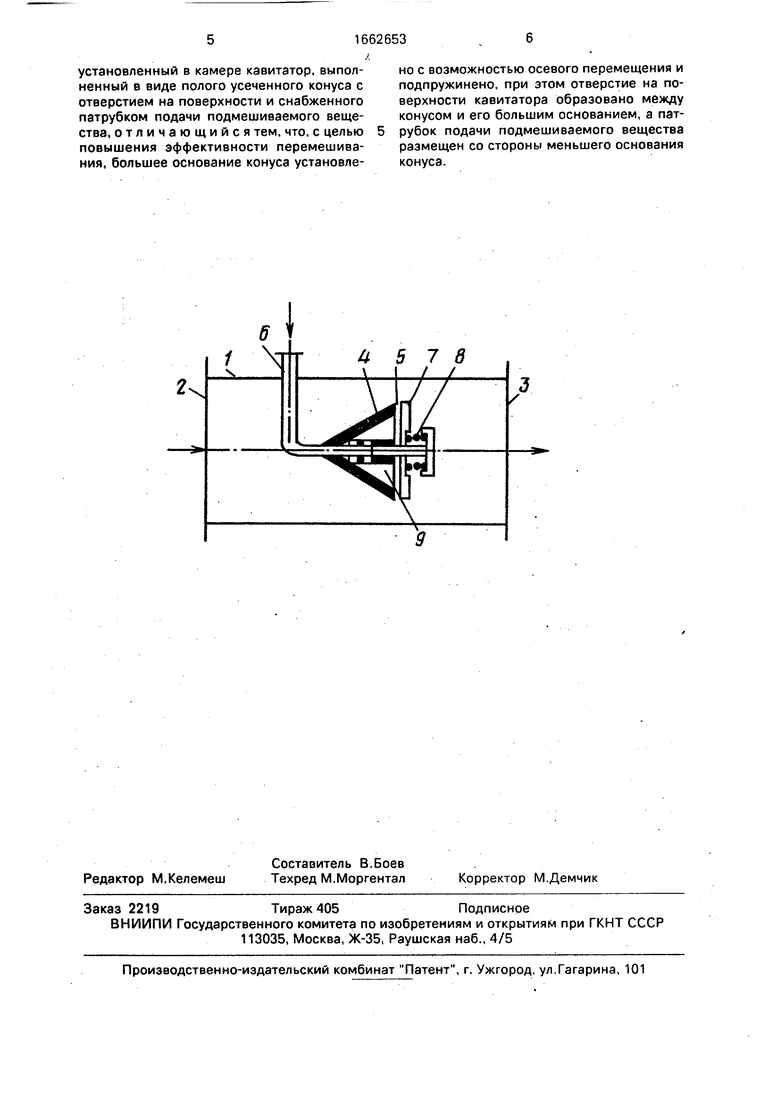

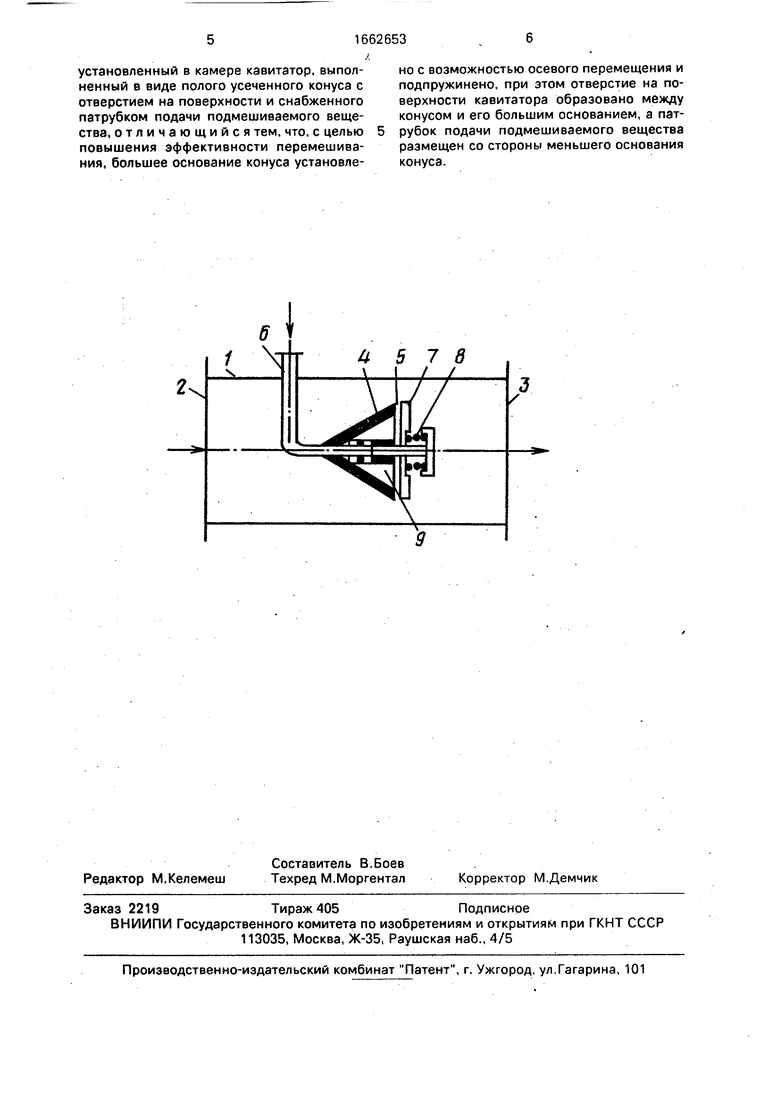

На чертеже изображен кавитационный реактор, разрез.

Кавитационный реактор содержит цилиндрическую камеру 1 с патрубками 2 и 3 подачи и отвода обрабатываемого материала и установленный в камере 1 кавитатор 4, выполненный в виде полого усеченного конуса с отверстием 5 на его поверхности и патрубком 6 подачи подмешиваемого вещества. Большее основание 7 конуса кавитатора 4 установлено с возможностью осевого перемещения и подпружинено пружиной 8. Отверстие 5 образовано между конусом и его большим основанием 7, Патрубок 6 подачи подмешиваемого вещества размещен со стороны меньшего основания конуса кавитатора 4.

Кавитационный реактор работает следующим образом

Обрабатываемый материал поступает в проточную камеру 1, обтекает кавитатор 4, за которым образуется кавитационная каверна, генерирующая поле схлопывающих- ся кавитационных пузырьков. Большая часть кавитационных пузырьков генерируется в пограничном слое на поверхности кавитатора 4 и по поверхности каверны сни- сится в ее хвостовую зону. Подмешиваемое

О

о

8

сл

00

вещество через патрубок 6 поступает в полость 9 кавитатора 4 и через отверстие 5 подводится в пограничный слой. В результате подвода вещества в пограничный слой его толщина и турбулентность увеличивается, что приводит к увеличению количества пузырьков и их размеров в сходящем с кавитатора 4 пограничном слое.

Подвод жидкости через фиксированное отверстие 5 в теле кавитатора 4 позволяет повысить до определенного уровня эффективность кавитационного воздействия. Этот уровень зависит от максимального количества подводимой жидкости, которая может проходить через отверстие 5 заданного проходного сечения до наступления эффекта кавитационного запирания. Причем чем меньше размеры отверстия 5, тем раньше в ней развивается кавитация. Выполнение основания 7 конуса кавитатора 4 с возможностью перемещения вдоль оси реактора позволяет подводить требуемое количество подмешивающего вещества в пограничный слой кавитатора 4 и устранить эффект кавитационного запирания отверстия 5. Это достигается тем, что в случае запирания кавитацией отверстия 5 возрастает давление в полости 9 кавитатора, которое, воздействуя на основание 7 конуса кавитатора 4, сдвигает его. При этом ширина щели отверстия 5 увеличивается, скорость потока в ней снижается и кавитационные образования гасятся. В предлагаемом реакторе кавитатор 4 приобретает новое свойство - авторегулирования площади кольцевого зазора отверстия 5 для подвода в пограничный слой подмешиваемого вещества. Приуменьшении количества подмешиваемого вещества за счет взаимодействия перепада давления на основание 7 и жесткости пружины 8 основание 7 перемещается к кавитатору4, уменьшая величину отверстия 5 кольцевого зазора, чем обеспечивается необходимая скорость подмешиваемой жидкости в зазоре и, тем самым, необходимая степень кавитации. При этом подпружиненное основание 7 совершает продольные колебания относительно некоторого среднего положения, которое определяется расходом подмешиваемого вещества. Колебания вызывают повышенную турбулентность пограничного слоя и каверны в целом, а также подачу подмешиваемого вещества в пульсирующем режиме. В результате увеличивается число образующихся пузырьков. Таким образом, выполнение основания конуса подпружиненным позволяет изменять величину кольцевого зазора в автоматическом режиме без использования дополнительных регулирующих средств (по принципу регулятора прямого действия) и подводить в пограничный слой требуемое количество подмешиваемого вещества, что

позволяет избегать как уменьшения аэрози- онной активности кавитационного поля при уменьшении количества подмешиваемого вещества, так и эффекта кавитационного запирания при увеличении количества подме0 шиваемого вещества.

Обрабатываемый материал выводится из реактора через патрубок 3.

Расположение патрубка подвода подмешиваемого вещества оказывает сущест5 венное влияние на эффективность работы кавитационного реактора, связанной с эрозионной активностью генерируемого поля кавитационных пузырьков. Количественно эрозионную активность поля кавитацион0 ных пузырьков применительно к технологическим процессам можно оценить по величине диссипации энергии в единице массы среды. Исследования показывают, что диссипация энергии прямо пропорцио5 нальна величине статического давления в зоне схлопывания пузырьков. Размещение патрубка 6 подвода подмешиваемого вещества со стороны меньшего основания конуса увеличивает проходное сечение камеры 1

0 в зоне схлопывания пузырьков и, следовательно, повышается статическое давление в этой зоне.

При этом эффективность обработки ниже, чем в предлагаемом реакторе. Кроме

5 того, размещение патрубка подвода подмешиваемого вещества в зоне кавитации способствует его быстрому аэрозионному разрушению схлопывающимися пузырьками.

0 В результате в реакторе обеспечивается; подвод подмешиваемого вещества в пульсирующем режиме, что приводит к увеличению количества кавитационных пузырьков, генерируемых отверстием 5;

5 эффект нестационарности кавитации и, как следствие, повышается эрозионная активность кавитационного поля за счет воздействия пульсаций на область зарождения каверны, генерируемых кавитатором.

0 Предлагаемый реактор позволяет повысить качество обрабатываемого материала за счет повышения нестационарности процесса кавитации и за счет автоматической подстройки режима обработки при измене5 нии производительности аппарата и рецептуры смеси.

Формула изобретения Кавитационный реактор, содержащий цилиндрическую камеру с патрубками подачи и отвода обрабатываемого материала и

установленный в камере кавитатор, выполненный в виде полого усеченного конуса с отверстием на поверхности и снабженного патрубком подачи подмешиваемого вещества, отличающийся тем, что, с целью повышения эффективности перемешивания, большее основание конуса установлено с возможностью осевого перемещения и подпружинено, при этом отверстие на поверхности кавитатора образовано между конусом и его большим основанием, а патрубок подачи подмешиваемого вещества размещен со стороны меньшего основания конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый кавитационный аппарат для обработки жидких и вязких сред | 2017 |

|

RU2666418C1 |

| Кавитационный реактор | 1987 |

|

SU1437084A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1987 |

|

SU1600072A1 |

| Кавитационный смеситель | 1983 |

|

SU1176933A1 |

| Гидродинамический кавитационныйРЕАКТОР | 1975 |

|

SU817115A1 |

| Кавитационный газожидкостный реактор | 1991 |

|

SU1790437A3 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| Кавитационный смеситель | 1990 |

|

SU1793954A3 |

| Кавитационно-озонная мембранная установка | 2020 |

|

RU2758389C1 |

| Кавитационный реактор | 1983 |

|

SU1183590A1 |

Изобретение относится к устройствам для перемешивания, размола и гомогенизации многокомпонентных систем и может быть использовано в целлюлозно-бумажной, пищевой, химической и других отраслях промышленности. Целью изобретения является повышение эффективности перемешивания. Кавитационный реактор содержит цилиндрическую камеру с патрубками подачи и отвода обрабатываемого материала и установленный в камере кавитатор, выполненный в виде полого усеченного конуса с отверстием на его поверхности и патрубком подачи подмешиваемого вещества. Большее основание конуса установлено с возможностью осевого перемещения и подпружинено. Отверстие на поверхности конуса кавитатора образовано между конусом и его большим основанием. Патрубок подачи подмешиваемого вещества размещен со стороны меньшего основания конуса кавитатора. 1 ил.

| Кавитационный реактор | 1983 |

|

SU1211361A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-15—Публикация

1988-12-08—Подача