Изобретение относится к устройствам создания кавитации в потоке жидких и вязких сред, для воздействия на них, с целью направленного изменения их свойств и может быть использовано для осуществления различных технологических процессов (измельчения, диспергирования, эмульгирования, гомогенизации, перемешивания, механохимической активации, обеззараживания, нагревания и др.). Дисковый кавитационный аппарат для обработки жидких и вязких сред содержит корпус с каналами для подачи жидкости к центру рабочей камеры и каналы для вывода обработанного продукта. Внутри рабочей камеры соосно установлены два закрепленных на приводных валах и вращающихся один навстречу другому диска. На каждом диске закреплены два кавитирующих элемента, расположенные на разных концентрических рядах, которые не взаимодействуют между собой при вращении.

Известны многочисленные конструкции гидродинамических аппаратов для создания кавитации, включающих корпус с входным и выходным патрубками, концентрично расположенные внутри корпуса ротор и статор с концентрическими рядами лопаток (кавитаторов), которые используются под различными названиями, (гидродинамический диспергатор, кавитационный смеситель, роторный аппарат гидроударного действия, ультразвуковой активатор, пульсационный аппарат роторного типа, роторный импульсный аппарат и др.)

Известны различные устройства, аппараты, в которых используется кавитационный эффект в жидкой среде, за счет чего добиваются эффективного измельчения твердых частиц, структурных и молекулярных изменений в сложных молекулах и агломератах. Разрушение органических и минеральных примесей, интенсивного перемешивания, диспергирования многокомпонентных несмешиваемых жидкостей и твердых включений с образованием гомогенных стойких тонкодисперсных эмульсий и суспензий.

Известен ротационный аппарат для взаимодействия жидкости с жидкостью (SU №127999), газом или порошком с двумя комплектами полых коаксиальных цилиндров (или конусов) с отверстиями, число которых одинаково или соотношение между ними в разных цилиндрах (конусах) имеет целочисленное значение. При вращении одного из этих цилиндров (ротора) относительно другого (статора) или обоих цилиндров (роторов), вращающихся навстречу один другому, происходит быстрое чередование совмещения и несовмещения прорезей разных цилиндров. Это вызывает интенсивные колебания в жидкой среде, поступающей во внутренний цилиндр и последовательно проходящей все цилиндры в радиальном направлении.

Недостатком этого аппарата являются биения силы тока (до ±50%) в цепи приводного электродвигателя аппарата вследствие нестабильности гидродинамического сопротивления вращению ротора, обусловленной тем, что число отверстий в цилиндрах (конусах) одинаково или соотношение между ними в разных цилиндрах (конусах) имеет целочисленное значение.

Известно устройство для физико-химической обработки жидких сред (RU №2185898), содержащее аксиально расположенные ротор и статор, имеющие отверстия на рабочих поверхностях. Между цилиндрической частью ротора и внутренней поверхностью корпуса установлена съемная втулка, образующая подшипник скольжения, торцевой частью контактирующая со статором, поджатым крышкой, при этом ротор наделен дополнительными отверстиями.

Недостатки изобретения:

- устройство предназначено для физико-химической обработки только жидких сред;

- не отражена форма отверстий, ответственных за возникновение кавитационных пузырьков;

- зазор между ротором и статором регулируется длиной распорной втулки, которая должна уменьшаться по мере износа рабочих поверхностей.

Известен кавитационный реактор (SU №1694196), содержащий цилиндрический корпус с патрубками подвода и отвода, внутри которого размещены вал и кавитаторы, выполненные в виде лопастей клиновидной формы, размещенных на торцевой поверхности диска. При этом передние по направлению вращения поверхности кавитаторов расположены на поверхности, соответствующей рабочей поверхности лопатки центробежного насоса. В процессе работы реактора в хвостовой части лопастей образуются пузырьковые каверны, которые отрываются от лопастей и схлопываются в перемешиваемом материале, в результате чего, в локальных микрообластях возникают интенсивные пульсации давления (до 102-103 МПа).

Недостатками известного изобретения являются:

- недостаточно интенсивное образование кавитационных пузырьков;

- отсутствие зон повышенного давления, в которых происходило бы гарантированное интенсивное схлопывание кавитационных пузырьков.

Наиболее близким к изобретению является роторный гидродинамический кавитационный аппарат для обработки жидких сред (RU №2438769), который содержит корпус с патрубками подачи и отвода обрабатываемой жидкой среды и рабочей камерой. Внутри камеры соосно установлены статор, содержащий, по меньшей мере, один концентрический ряд кавитаторов, и закрепленный на приводном валу ротор, содержащий насосные лопатки и, по меньшей мере, один концентрический ряд кавитаторов. В другом варианте изобретения внутри камеры соосно установлены два закрепленных на приводных валах и вращающихся один навстречу другому ротора. Каждый ротор содержит, по меньшей мере, один концентрический ряд кавитаторов. Один из роторов снабжен насосными лопатками. При этом количество кавитаторов ротора, снабженного насосными лопатками, является простым числом не менее 7 в ряду и увеличивается в каждом следующем концентрическом ряду в направлении от приводного вала к периферии.

Недостатками данного изобретения являются:

- кавитация, созданная таким видом кавитирующих элементов, расположенных на роторе, несомненно, скажется на поверхности этих элементов. Энергия от схлопывания кавитационных пузырьков будет направлена на стенки кавитаторов, что подтвердит эрозионные свойства кавитации.

- роторы подверженные эрозионному воздействию кавитации быстро будут приходить в нерабочее состояние, что приведет к малым сроках эксплуатации и частой необходимостью замены рабочего органа.

- отсутствие возможности быстрой смены кавитаторов

Задачей предлагаемого изобретения является повышение эффективности обработки жидких и вязких сред и увеличение срока хранения готового продукта, из-за высокой степени обеззараживания. Аппарат способствует высокоэффективной диспергации и гомогенизации продукта. Кроме того, при обработке жидких и вязких продуктов происходит значительная экономия электроэнергии, что делает процесс обеззараживания ресурсосберегающим.

Поставленная задача решается, а технический результат достигается за счет того, что дисковый кавитационный аппарат для обработки жидких и вязких сред содержит корпус с каналами для подачи жидкости к центру рабочей камеры и каналы для вывода обработанного продукта. Внутри камеры соосно установлены два закрепленных на приводных валах и вращающихся навстречу один другому диска. На каждом диске закреплены два кавитирующих элемента, расположенные на разных концентрических рядах, которые не взаимодействуют между собой при вращении.

Максимально допустимая частота вращения диска ограничивается параметрами подшипникового узла вала привода (условиями смазки, допустимой температурой и необходимым ресурсом подшипников скольжения) и, как правило, не превышает 50 Гц (3000 об/мин).

Известно, что интенсивность кавитации зависит от величины и частоты пульсаций давления. Поэтому наиболее эффективным способом повышения частоты пульсаций в дисковом кавитационном аппарате для обработки жидких и вязких сред является применение двух дисков, вращающихся в противоположных направлениях.

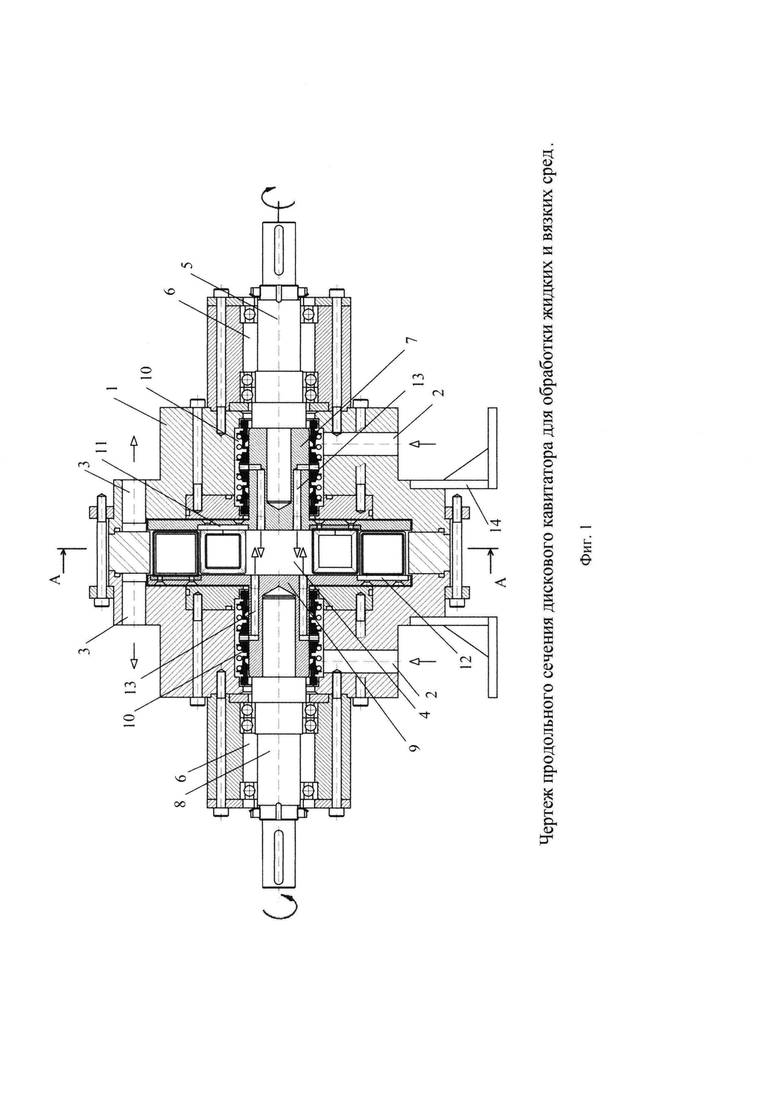

Изобретение поясняется чертежами

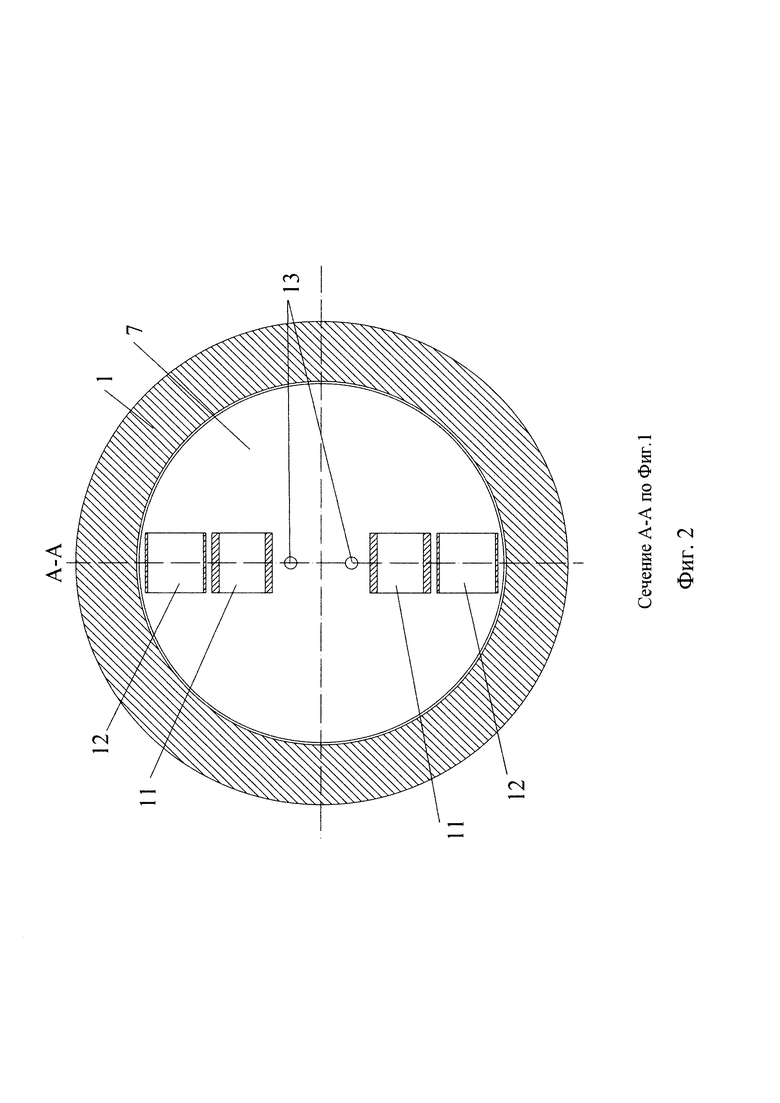

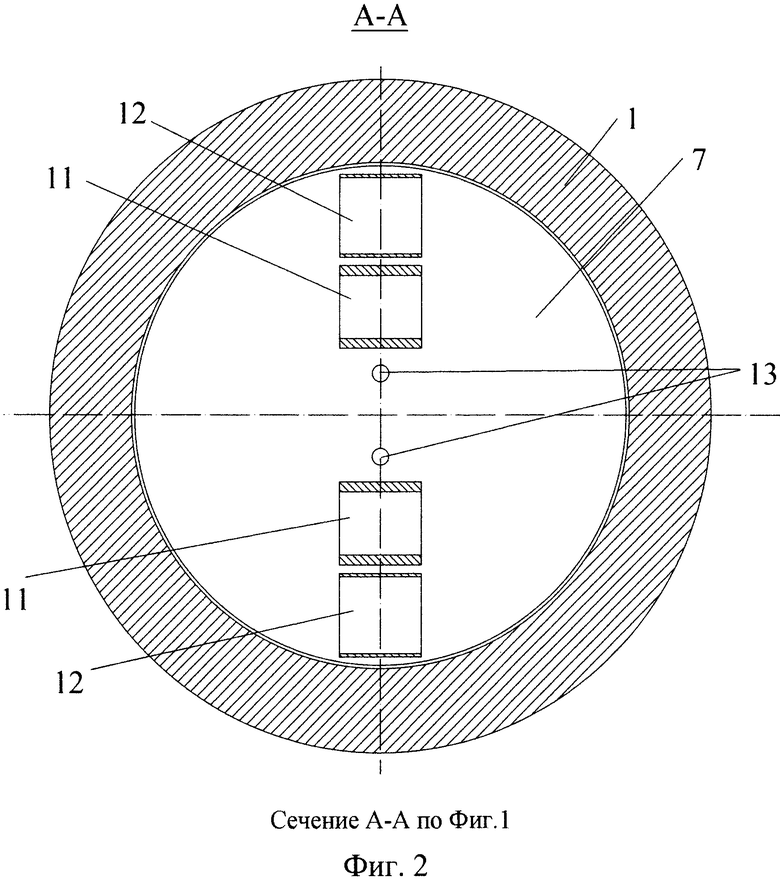

На Фиг. 1 изображен чертеж продольного сечения дискового кавитатора для обработки жидких и вязких сред, содержащего два диска, снабженных кавитирующими элементами, расположенными на разных концентрических рядах; на Фиг. 2 - сечение по А-А на Фиг. 1.

По техническому решению, дисковый кавитационный аппарат для обработки жидких и вязких сред (Фиг. 1) содержит корпус 1 с каналами 2 для подачи исходной жидкой или вязкой среды, каналами 3 для отвода обработанной жидкой или вязкой среды и рабочей камерой 4. Внутри рабочей камеры соосно установлены на приводном валу 5 диск 7 и на приводном валу 8 диск 9. Приводные валы 5, 8 установлены в подшипниковых узлах 6. К дискам 7, 9 на приводных валах 5, 8, прилегают подшипники скольжения 10. В дисках 7, 9 насверлены канавки 13 для подачи жидкой или вязкой среды в центр рабочей камеры 4. На диске 7 и диске 9 расположены кавитирующие элементы 11 и 12 соответственно. Дисковый кавитирующий аппарат для обработки жидких и вязких сред установлен на опоре 14.

Аппарат работает следующим образом.

Исходная жидкая или вязкая среда через каналы 2 в корпусе 1 подается на специальные канавки 13, насверленные в дисках 7, 9, и поступает в центр рабочей камеры 4. Под действием центробежных сил жидкость стремится к периферии и проходит сквозь кавитирующие элементы 11, 12. Эти элементы выполнены в виде своеобразных рамок с разным поперечным сечением. Жидкость, во время прохождения кавитирующего элемента, ускоряется, из-за уменьшения проходного сечения, и происходит резкое снижение давления и возникает гидродинамическая кавитация в обрабатываемой жидкой или вязкой среде.

В процессе гидродинамической кавитации происходит образование полей кавитационных пузырьков и кумулятивных микроструек, движущихся с высокой скоростью. Сразу после прохождения кавитационного элемента давление резко возрастает, и создаются условия для схлопывания пузырьков в объем обрабатываемой жидкой или вязкой среды. Количество элементов в одном концентрическом ряду - два. Если сделать больше элементов, то кавитационные пузырьки будут схлопываться на поверхности следующего элемента, что непременно разрушит его, вследствие эрозионных свойств кавитации. Наличие двух кавитационных элементов обеспечивает своевременное возникновение и схлопывания пузырьков перед очередным проходом жидкости через элемент. Также присутствует возможность быстрой замены кавитирующих элементов с разным поперечным сечением, что позволяет адаптировать аппарат для обработки сред с разными показателями плотности, вязкости и др. В рабочей камере 4 микроорганизмы одновременно подвергаются гидродинамическому, тепловому и ударному воздействию, что приводит к разрушению их оболочек и гибели. Кроме того кавитация способствует диспергированию микрочастиц, коллоидов и комплексных органических и неорганических соединений. После кавитационного воздействия, обработанная жидкая или вязкая среда выводится с периферии рабочей камеры 4 через выходные каналы 3.

Предложенное устройство позволяет существенно повысить эффективность и снизить энергоемкость кавитационной обработки жидких и вязких сред. Обеспечить увеличение срока хранения готового продукта, из-за высокой степени обеззараживания. Аппарат способствует высокоэффективной диспергации и гомогенизации продукта.

Таким образом, предложенное техническое решение позволяет создать дисковый кавитационный аппарат для обработки жидких и вязких сред с невысокими энергозатратами и стабилизированным гидродинамическим сопротивлением вращению дисков. С помощью съемных кавитирующих элементов легко адаптировать аппарат под характеристики любых жидких и вязких сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД (ВАРИАНТЫ) | 2010 |

|

RU2438769C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2011 |

|

RU2472075C1 |

| КАВИТАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2166987C1 |

| РОТОРНЫЙ АППАРАТ | 2014 |

|

RU2628387C1 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ И ОЧИСТКИ ЖИДКИХ СРЕД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2585635C1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2008 |

|

RU2396216C1 |

| СПОСОБ РАБОТЫ ПАРОВЫХ КОТЛОВ И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2335705C2 |

Изобретение относится к устройствам создания кавитации в потоке жидких и вязких сред для воздействия на них с целью направленного изменения их свойств и может быть использовано для осуществления различных технологических процессов (измельчения, диспергирования, эмульгирования, гомогенизации, перемешивания, механохимической активации, обеззараживания, нагревания и др.). Дисковый кавитационный аппарат для обработки жидких и вязких сред содержит корпус с каналами для подачи жидкости к центру рабочей камеры и каналы для вывода обработанного продукта. Внутри рабочей камеры соосно установлены два закрепленных на приводных валах и вращающихся один навстречу другому диска. На каждом диске закреплены два кавитирующих элемента, расположенные на разных концентрических рядах, которые не взаимодействуют между собой при вращении. Изобретение обеспечивает существенное повышение эффективности и снижение энергоемкости кавитационной обработки жидких и вязких сред, увеличение срока хранения готового продукта из-за высокой степени обеззараживания, высокоэффективную диспергацию и гомогенизацию продукта. 3 з.п. ф-лы, 2 ил.

1. Дисковый кавитационный аппарат для обработки жидких и вязких сред, содержащий корпус с каналами для подачи среды к центру рабочей камеры, внутри которой соосно установлены два закрепленных на приводных валах и вращающихся навстречу один другому диска, отличающийся тем, что кавитирующие элементы, установленные на дисках, выполнены в виде своеобразных рамок, которые обеспечивают возникновение необходимых условий кавитации для обеззараживания жидкости.

2. Дисковый кавитационный аппарат для обработки жидких и вязких сред по п. 1, отличающийся тем, что форма кавитирующих элементов позволяет кавитационным пузырькам, по прохождению их, схлопываться во всем объеме обрабатываемой среды.

3. Дисковый кавитационный аппарат для обработки жидких и вязких сред по п. 1, отличающийся тем, что кавитирующие элементы являются съемными.

4. Дисковый кавитационный аппарат для обработки жидких и вязких сред по п. 1, отличающийся тем, что у кавитирующих элементов сечение для прохождения жидкости может быть изменено исходя из характеристик самой жидкости.

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД (ВАРИАНТЫ) | 2010 |

|

RU2438769C1 |

| Кавитационный реактор | 1988 |

|

SU1694196A1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2000 |

|

RU2185898C2 |

| Устройство для получения импульсного сварочного тока (его варианты) | 1983 |

|

SU1359087A1 |

| ИЗДЕЛИЕ ДЛЯ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ В ФОРМЕ СТЕРЖНЯ С ЭЛЕКТРОМАГНИТНЫМ ИНФОРМАЦИОННЫМ МАРКЕРОМ | 2021 |

|

RU2828290C1 |

Авторы

Даты

2018-09-07—Публикация

2017-07-11—Подача