Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения ширины движущихся текстильных материалов | 1990 |

|

SU1776979A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАДИОЭЛЕКТРОННЫХ ОБЪЕКТОВ | 2009 |

|

RU2413977C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЕРА И РАЗБРАКОВКИ ДЛИННОМЕРНЫХ ПОЛОТЕН | 1995 |

|

RU2098532C1 |

| ИЗМЕРИТЕЛЬ ШИРИНЫ ДВИЖУЩИХСЯ ДЛИННОМЕРНЫХ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2004 |

|

RU2278352C1 |

| Устройство контроля параметров | 1982 |

|

SU1119030A1 |

| Устройство для проведения психологических исследований | 1985 |

|

SU1302297A1 |

| Устройство для допускового контроля и классификации | 1976 |

|

SU636623A2 |

| Устройство для сбора и анализа данных о работе электронной вычислительной машины | 1974 |

|

SU522502A1 |

| Устройство для контроля и настройки параметров | 1989 |

|

SU1647521A1 |

| Устройство для испытания клавиатур телеграфных аппаратов | 1986 |

|

SU1363511A1 |

Изобретение относится к устройствам для измерения ширины рулонных материалов и может быть использовано на промерочных столах текстильных машин. Целью изобретения является повышение точности измерения. Характерной особенностью устройства является использование для определения местоположения краев материала щупов, выполненных в виде пластин различной длины, на каждой из которых нанесен код в виде отверстий, причем отверстия лежат на оптических осях оптронных матриц, связанных через блок обработки информации с блоком индикации. 2 ил.

Изобретение относится к устройствам для измерения ширины рулонных материалов и может быть использовано на проме- рочных столах текстильных машин.

Цель изобретения - повышение точности измерения.

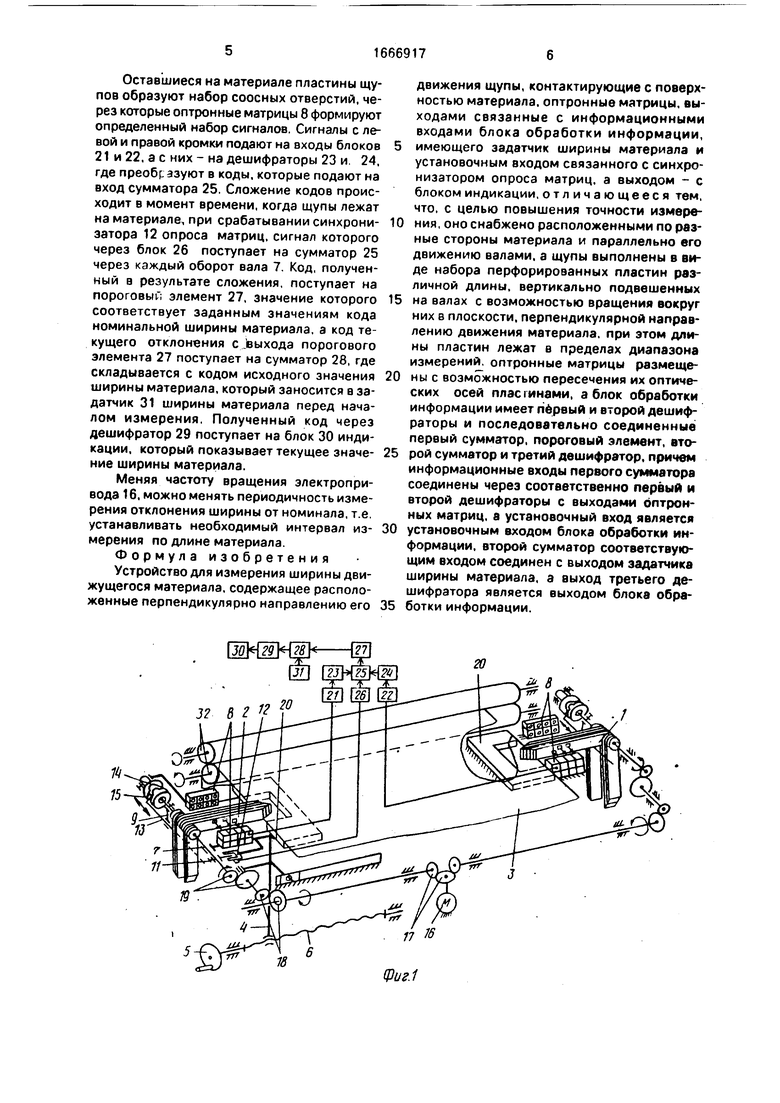

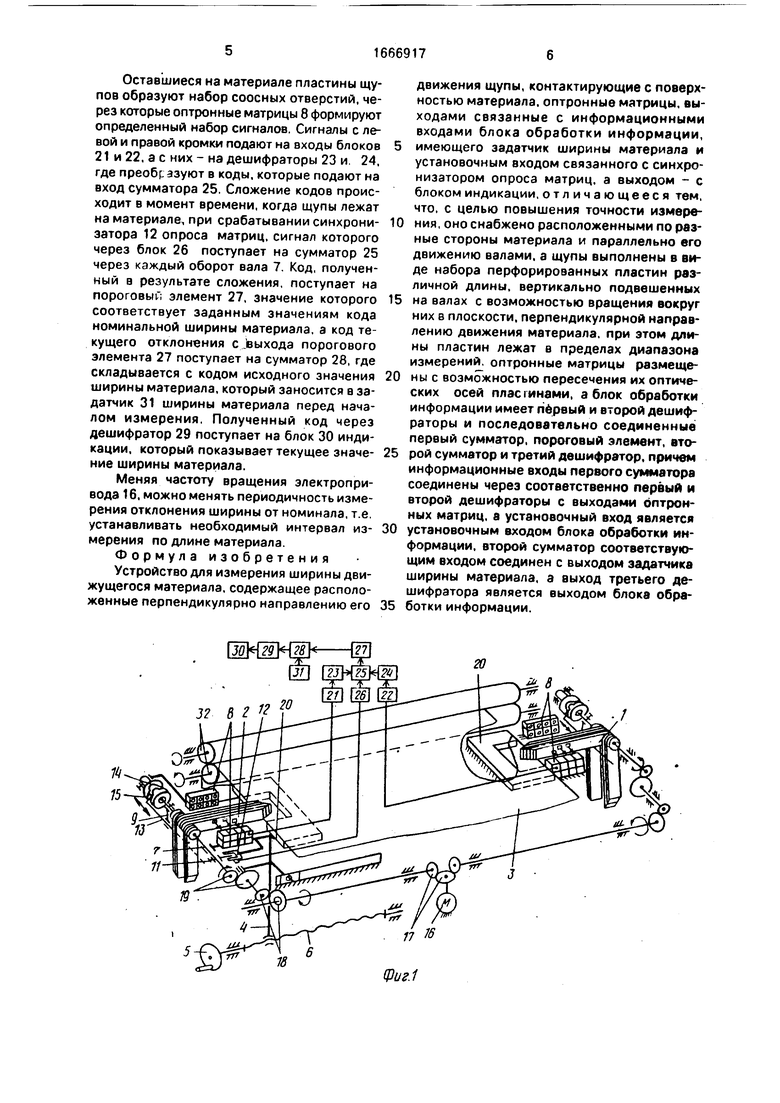

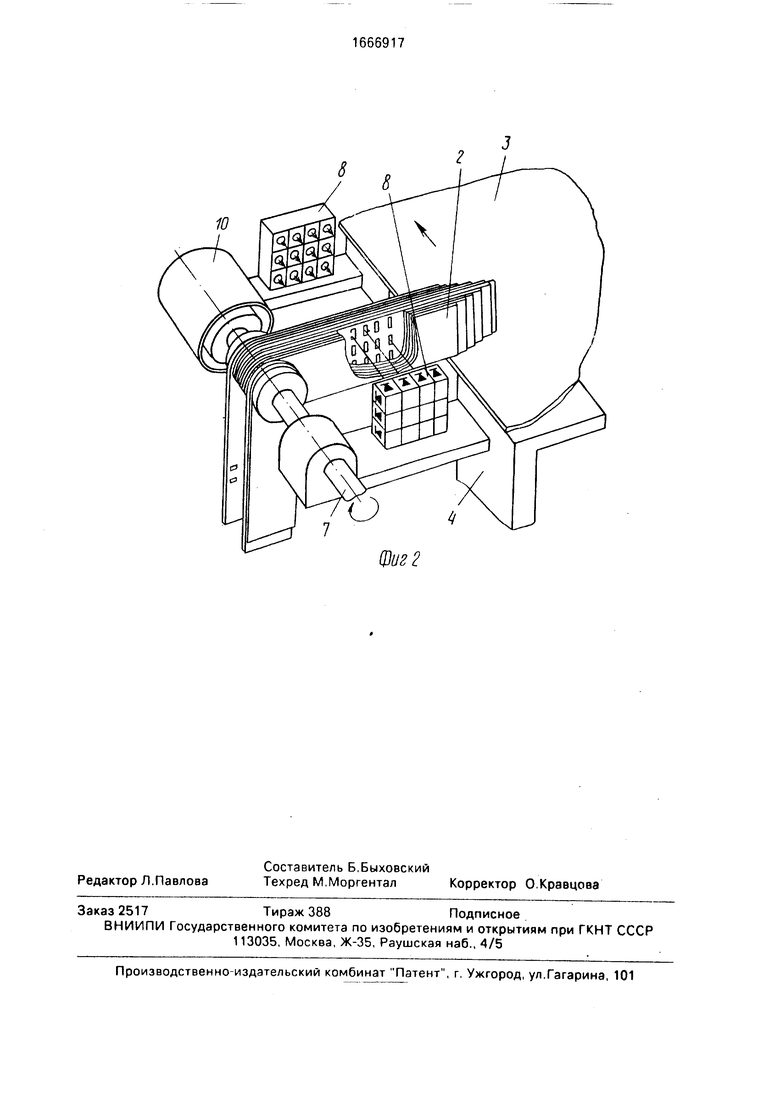

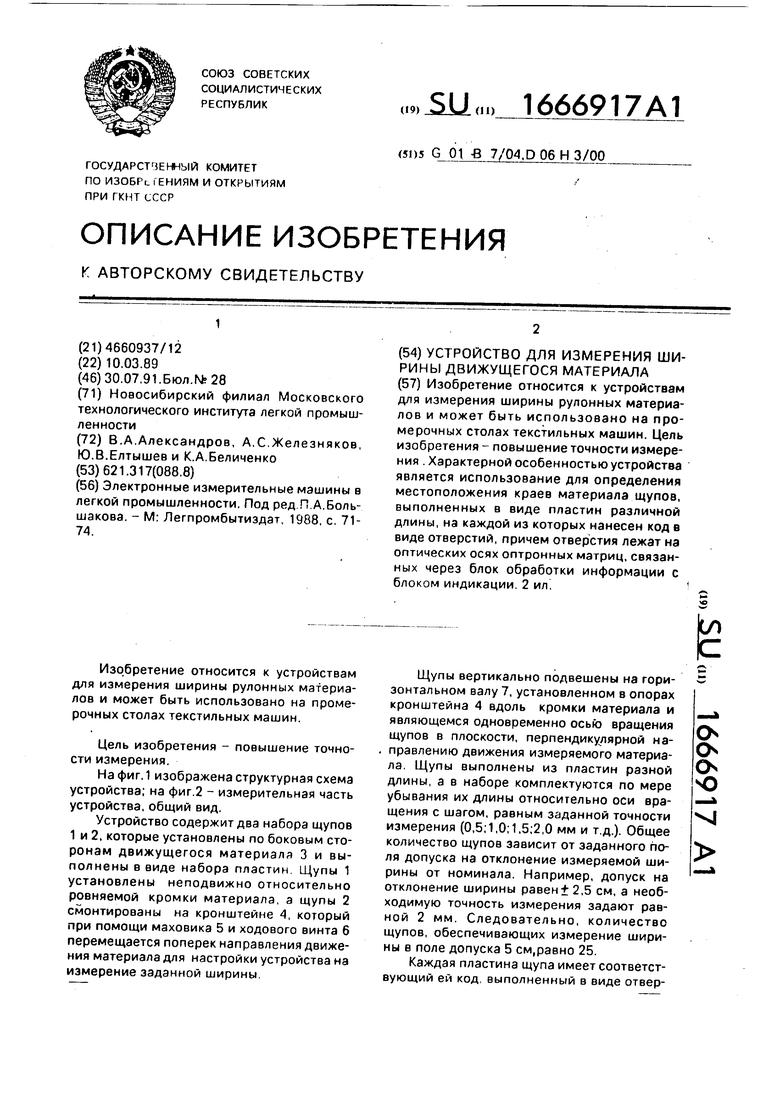

На фиг. 1 изображена структурная схема устройства; на фиг.2 - измерительная часть устройства, общий вид.

Устройство содержит два набора щупов 1 и 2, которые установлены по боковым сторонам движущегося материала 3 и выполнены в виде набора пластин Щупы 1 установлены неподвижно относительно ровняемой кромки материала, а щупы 2 смонтированы на кронштейне 4, который при помощи маховика 5 и ходового винта 6 перемещается поперек направления движения материала для настройки устройства на измерение заданной ширины

Щупы вертикально подвешены на горизонтальном валу 7, установленном в опорах кронштейна 4 вдоль кромки материала и являющемся одновременно осью вращения щупов в плоскости, перпендикулярной направлению движения измеряемого материала. Щупы выполнены из пластин разной длины, а в наборе комплектуются по мере убывания их длины относительно оси вращения с шагом, равным заданной точности измерения (0,5;1,0;1,5;2,0 мм и т.д.). Общее количество щупов зависит от заданного поля допуска на отклонение измеряемой ширины от номинала. Например, допуск на отклонение ширины равен±2,5 см, а необходимую точность измерения задают равной 2 мм. Следовательно, количество щупов, обеспечивающих измерение ширины в поле допуска 5 см,равно 25.

Каждая пластина щупа имеет соответствующий ей код, выполненный в виде отверО

О

о

4D VI

стий, расположенных соосно с отверстиями других пластин щупов, причем у пластины центрального щупа, имеющего максимальную длину, выполнено максимальное количество отверстий. По мере убывания длины щупов количество отверстий в них убывает, и у самого короткого щупа вообще нет ни одного отверстия. При расположении щупов на одном уровне все отверстия перекрыты, что соответствует максимальному отклонению ширины от номинала в большую сторону, и наоборот, если все отверстия центрального щупа открыты, то это соответствует максимальному отклонению ширины от номинала в меньшую сторону. Номинальной ширине материала соответствует половина открытых отверстий.

Каждый набор щупов расположен между элементами оптронных матриц 8 - набора фотодиодов и осветителей, причем количество фотодиодов равно количеству соосных отверстий набора щупов. Использование щупов, контактирующих непосредственное материалом, обеспечивает независимость точности измерения от конструкции и габаритов оптронных матриц.

Щупы на валу 7 посажены свободно и свешиваются вниз под собственным весом. На этом валу жестко закреплено водило 9 кулачковой муфты 10, которая служит для периодического сцепления щупов с валом 7 каждые три четверти его оборота. На валу 7 закреплен индикатор-флажок 11 для включения синхронизатора 12 опроса матриц и выработки сигнала разрешения на считывание информации об отклонении ширины.

Кулачковая муфта 10 состоит из штока 13, который имеет возможность перемещения вдоль вала 7 в корпусе водила 9 при воздействии кулачка 14 на ролик 15. Привод вала 7 осуществляется от электропривода 16 через конические 17 и 18 и цилиндрическую 19 зубчатые передачи.

В состав устройства входят опорные пластины 20, на которых смонтированы оп- тронные матрицы 8. При этом одна пластина закреплена на кронштейне 4, а другая - на корпусе машины. Пластины необходимы для создания опорной поверхности для материала в зоне измерения для устранения возможного прогиба материала под действием веса щупов.

Кроме того, устройство содержит блок обработки информации, содержащий блоки 21 и 22 для формирования сигналов оптронных матриц 8, которые через дешифраторы 23 и 24 подключены к сумматору 25, блок 26 для формирования сигнала синхронизатора опроса матриц, выход которого подключен к сумматору 25, последовательно соединенные пороговый элемент 27, сумматор 28. дешифратор 29 и блок 30 индикации. К входу сумматора 28 подключен задатчик 31 ширины материала. Перемещение материала

осуществляется транспортирующими валиками 32.

Измерение ширины материала основано на определении ее отклонения от заданного значения, т.е.

Ш| Ш3+ АШ| + ДШУ,

где Ш| - текущее значение ширины для каждой заданной линейной координаты по ходу движения материала;

Ш3 - заданное значение ширины (ярлычное);

Л Ш ,А Ш - измеренное отклонение L слева и справа по ходу движения материала. Таким образом, задача измерения ширины в заданном поле допуска сводится к

определению А Ш и Л Ш.

Устройство работает следующим образом.

Перед началом измерения щупы 2, закрепленные на кронштейне 4 вместе с оптронной матрицей 8, устанавливают при помощи маховика 5 так, чтобы кромки материала при номинально (ярлычной) его ширине располагались посредине между самой длинной и самой короткой пластинами набора щупов, как подвижного, так и неподвижного, в момент их горизонтального положения поперек кромок материала. Материал ; заправляется между транспортирующими валиками 32 и начинает

перемещаться. Одновременно включают электропривод 16 и через зубчатые передачи 17-19 начинают вращаться валы 7 щупов 1 и 2. При этом шток 13 кулачковой муфты 10 воздействует на свободно подвешенные

на валу 7 щупы и переводит их из крайнего нижнего в крайнее верхнее вертикальное положение.

Затем шток 13 поворачивает щупы на угол 45° и, одновременно перемещаясь

вдоль вала 7, отходит от щупов, которые продолжают поворачиваться под действием силы тяжести сверху вниз и падают на кромку материала. В зависимости от величины отклонения ширины материала от номинала часть пластин щупов остается на материале, а остальные с длиной, меньшей расстояния от оси вращения до кромки материала, доходят до своего первоначального крайнего нижнего вертикального положения, где подхватываются штоком 13

5 и начинают новый оборот.

Таким образом, кулачковая муфта 10 каждые три четверти оборота вала 7 осуществляет его сцепление со щупами.

Оставшиеся на материале пластины щупов образуют набор соосных отверстий, через которые оптронные матрицы 8 формируют определенный набор сигналов. Сигналы с левой и правой кромки подают на входы блоков 21 и 22, а с них - на дешифраторы 23 и 24, где преобразуют в коды, которые подают на вход сумматора 25. Сложение кодов происходит в момент времени, когда щупы лежат на материале, при срабатывании синхрони- затора 12 опроса матриц, сигнал которого через блок 26 поступает на сумматор 25 через каждый оборот вала 7. Код, полученный в результате сложения, поступает на пороговый элемент 27, значение которого соответствует заданным значениям кода номинальной ширины материала, а код текущего отклонения с .выхода порогового элемента 27 поступает на сумматор 28, где складывается с кодом исходного значения ширины материала, который заносится в за- датчик 31 ширины материала перед началом измерения. Полученный код через дешифратор 29 поступает на блок 30 индикации, который показывает текущее значе- ние ширины материала.

Меняя частоту вращения электропривода 16, можно менять периодичность измерения отклонения ширины от номинала, т.е. устанавливать необходимый интервал из- мерения по длине материала.

Формула изобретения

Устройство для измерения ширины движущегося материала, содержащее расположенные перпендикулярно направлению его

движения щупы, контактирующие с поверхностью материала, оптронные матрицы, выходами связанные с информационными входами блока обработки информации, имеющего задатчик ширины материала и установочным входом связанного с синхронизатором опроса матриц, а выходом - с блоком индикации, отличающееся тем, что, с целью повышения точности измерения, оно снабжено расположенными по разные стороны материала и параллельно его движению валами, а щупы выполнены в виде набора перфорированных пластин различной длины, вертикально подвешенных на валах с возможностью вращения вокруг них в плоскости, перпендикулярной направлению движения материала, при этом длины пластин лежат в пределах диапазона измерений, оптронные матрицы размещены с возможностью пересечения их оптических осей плас инами, а блок обработки информации имеет первый и второй дешифраторы и последовательно соединенные первый сумматор, пороговый элемент, второй сумматор и третий дешифратор, причем информационные входы первого сумматора соединены через соответственно первый и второй дешифраторы с выходами оптрон- ных матриц, а установочный вход является установочным входом блока обработки информации, второй сумматор соответствующим входом соединен с выходом задатчика ширины материала, а выход третьего дешифратора является выходом блока обработки информации.

20

./

10

§иг2

| Электронные измерительные машины в легкой промышленности | |||

| Под ред П.А.Большакова | |||

| - М: Легпромбытиздат, 1988, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1991-07-30—Публикация

1989-03-10—Подача