Изобретение относится к области металлургии, к способам извлечения алюминия плавкой алюминийсодержа- щий отходов в отражательных печах.

Цель изобретения - сокращение расхода топлива и повышение производительности и извлечения металла.

Пример 1. В двухкамерной отражательной печи, оборудованной вертикальной газовоздушной фурмой, перерабатывали 18 т алюминиевого лома и отходов, содержащих 86 мас.% алюминия.

Плавку осуществляли при сжигании 90 природного газа с оЈ 0,8

на вертикальной фурме, установленной в плавильной камере печи на расстоянии 0,4-0,6 м от поверхности завалки, и ЗСО м5/м на торцовых форсунках печи с tf 1,10. Продолжительность периода загрузки и плавления составила 4,8 ч, удельная производительность составила 3,7 т/ч, расход топлива - 131,20 кг у.т./т шихты. Выход шлака составил 16%, содержание в нем металлической части - 27% и - 8,0%. Извлечение алюминия в сплав составило 91,7%.

Пример 2. Плавку проводили при сжигании 90 м3/ч на фурме с

о

СЭ 00 Јь 4

0,8 и 300 м /ч на торцовых форсунках печи с . 1,1. Предварительно под фурму на поверхность твердой завалки загружали флюс и после наплав- ления с помощью фурмы шлаковой ванны глубиной 8-10 см в последнюю погружали вертикальную горелку на глубину см. Продолжительность плавления при таком способе отопления печи снизилась до 4,6 ч, удельная производительность составила 3,9 т/ч, расход топлива - 124,4 кг у.т./т. Выход шлака повысился до 20%, что объсняется большим расходом флюса (7,0% от массы шихты)) для направления флюсовой ванны необходимой толщины. Содержание металлического алюминия в шлаке составило 24,0%, a А120 3 - 11,0%. Извлечение алюминия в сплав составило в этих условиях 90,42%,

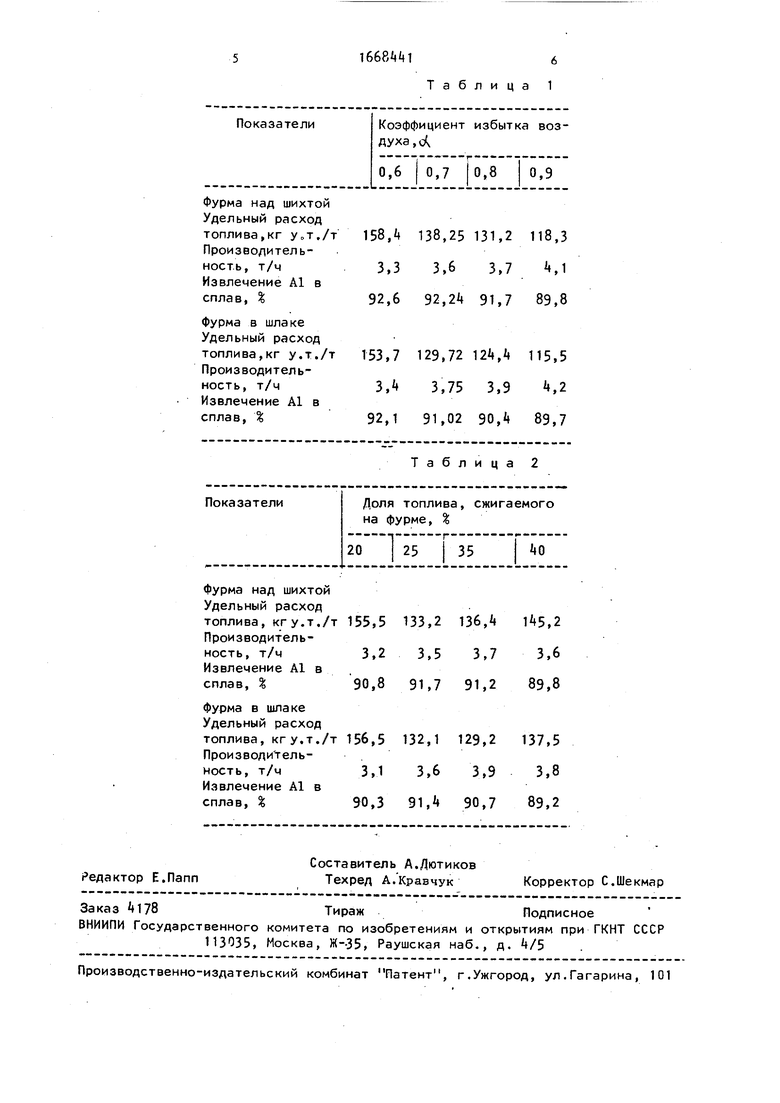

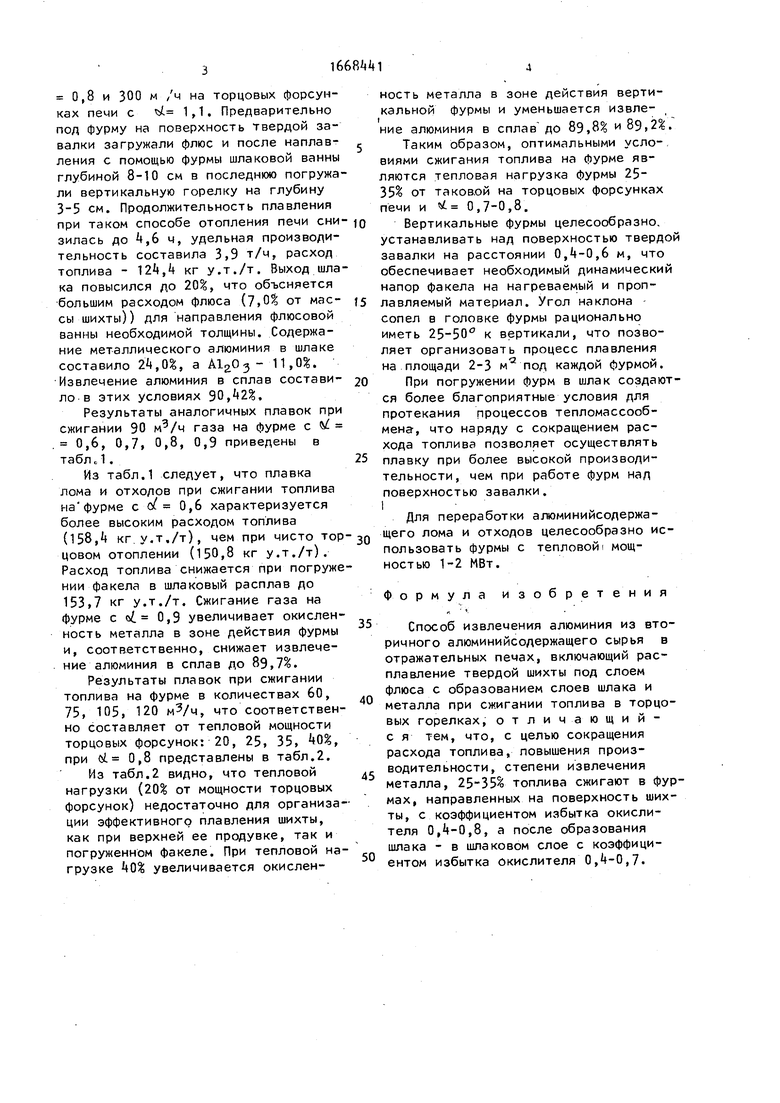

Результаты аналогичных плавок при сжигании 90 газа на фурме с 0,6, 0,7, 0,8, 0,9 приведены в таблс1.

Из табл.1 следует, что плавка лома и отходов при сжигании топлива на фурме с 0 0,6 характеризуется более высоким расходом топлива (158,4 кг у.т./т), чем при чисто торцовом отоплении (150,8 кг у.т./т). Расход топлива снижается при погружении факела в шлаковый расплав до 153,7 кг у.т./т. Сжигание газа на фурме с оЈ 0,9 увеличивает окислен- ность металла в зоне действия фурмы и, соответственно, снижает извлечение алюминия в сплав до 89,7%.

Результаты плавок при сжигании топлива на фурме в количествах 60, 75, 105, 120 , что соответственно составляет от тепловой мощности торцовых форсунок: 20, 25, 35, 40%, при oi. 0,8 представлены в табл.2.

Из табл.2 видно, что тепловой нагрузки (20% от мощности торцовых форсунок) недостаточно для организации эффективного плавления шихты, как при верхней ее продувке, так и погруженном факеле. При тепловой нагрузке 40% увеличивается окисленность металла в зоне действия вертикальной фурмы и уменьшается извле- ние алюминия в сплав до 89,8% и 89,2%.

Таким образом, оптимальными условиями сжигания топлива на (Ьурме являются тепловая нагрузка фурмы 25- 35% от таковой на торцовых форсунках печи и Ј 0,7-0,8.

0 Вертикальные фурмы целесообразно, устанавливать над поверхностью твердой завалки на расстоянии 0,4-0,6 м, что обеспечивает необходимый динамический напор факела на нагреваемый и проп5 лавляемый материал. Угол наклона сопел в головке фурмы рационально иметь 25-50° к вертикали, что позволяет организовать процесс плавления на площади 2-3 под каждой фурмой.

0 При погружении Лурм в шлак создаются более благоприятные условия для протекания процессов тепломассообмена, что наряду с сокращением расхода топлива позволяет осуществлять

5 плавку при более высокой производительности, чем при работе Фурм над

поверхностью завалки. I

Для переработки алюминийсодержаQ щего лома и отходов целесообразно использовать фурмы с тепловой) мощностью 1-2 МВт.

Формула изобретения

5Способ извлечения алюминия из вторичного алюминийсодержащего сырья в отражательных печах, включающий расплавление твердой шихты под слоем флюса с образованием слоев шлака и металла при сжигании топлива в торцовых горелках, отличающий- с я тем, что, с целью сокращения расхода топлива, повышения произ- . водительности, степени извлечения

металла, 25-35% топлива сжигают в фурмах, направленных на поверхность шихты, с коэффициентом избытка окислителя 0,4-0,8, а после образования шлака - в шлаковом слое с коэффициентом избытка окислителя 0,4-0,7.

0

16684416

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плавки вторичного алюминийсодержащего сырья в отражательной печи | 1990 |

|

SU1765221A1 |

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| Способ отопления отражательной печи для плавки сульфидной медьсодержащей шихты на штейн | 1991 |

|

SU1802826A3 |

| Способ выплавки стали в мартеновской печи | 1983 |

|

SU1131905A1 |

| Устройство отопления отражательной печи | 1981 |

|

SU952978A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| Способ отопления отражательной печи | 1982 |

|

SU1036779A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 1998 |

|

RU2123053C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ отопления отражательной печи | 1978 |

|

SU724901A1 |

Изобретение относится к металлургии, а именно к способам извлечения алюминия плавкой алюминийсодержащих отходов в отражательных печах. Цель изобретения - сокращение расхода топлива, повышение производительности и степени извлечения металла. В двухкамерной отражательной печи с торцовыми форсунками и вертикальной газовоздушной фурмой ведут плавку 18 т лома и отходов с содержанием алюминия 86 мас.%. На торцовых форсунках расход природного газа составляет 300 м3/ч, а на фурме, направленной на завалку и расположенной на расстоянии 0,4 - 0,6 м от завалки, расход газа равен 90 м3/ч. На торцовых форсунках коэффициент избытка окислителя составляет 1,1, а на фурме - 0,8. Удельная производительность увеличивается с 3,3 до 3,7 т/ч, расход топлива снижается с 150,8 до 131,2 кг у.т/т шихты, а извлечение алюминия увеличивается с 90,05 до 91,7%. 1 з.п.ф-лы, 2 табл.

Показатели

Фурма над шихтой Удельный расход топлива,кг УоТ./т Производительность, т/ч Извлечение А1 в сплав, %

Фурма в шлаке Удельный расход топлива,кг у.т./т Производительность, т/ч Извлечение А1 в сплав, %

Показатели

155,5 133,2 136,4 Й5,2 3,2 3,5 3,7 3,6 90,8 91,7 91,2 89,8

156,5 132,1 129,2 137,5 3,1 3,6 3,9 3,8 90,3 91,4 90,7 89,2

Коэффициент избытка воз- ,Л

0,6 0,7 0,8

0,9

158,4138,25131,2118,3

3,33,63,74,1

92,692,2491,789,8

153,7129,72124, цП5.5

3,,753,94,2

92,191,0290,489,7

Таблица 2

Доля топлива, сжигаемого на фурме, %

| Худяков ИоФ | |||

| и др | |||

| Технология вторичных цветных металлов.- М.: Металлургия, 1981, с.96-97, Ю2-юЈ Шкляр М.С | |||

| Печи вторичной цветной металлургииС-М.: Металлургия, 1987, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-08-07—Публикация

1988-04-11—Подача