СО О)

|

со

Изобретение относится к цветной металлургии и может быть использовано при плавке медных шихт в отражательных печах.

Известен способ отопления отражательной печи, в котором, с целью повышения коэффициента полезного теплоиспользования и увеличения извлечения цветных метгшлов, предлагается осуществлять рассредоточенную подачу топлива и кислородсодержащего газа в расплав, а также частичный пиролиз топлива с последующим дожиганием продуктов пиролиза в газовом пространстве печи Cl1Известен также способ отопления отражательной печи, где предлагается 5-25% топлива и его расхода сжигать в расплаве совместно с кислородсодержащим газом при коэффициенте избытка воздуха ot 0,10-0,35 на расстоянии 2/3 длины печи, а на остальной 1/3 в зоне отстоя шлака сжигать топливо периодически, прекращая его подачу в период выпуска отвального шлака. Дожигание продуктов пиролиза производят вдоль печи за счет избыточного кислорода, подаваемого на торцовые горелки С2,

Однако низкое значение d ( коэффициент расхода кислорода )снижает теоретическую температуру горения природного газа, в расплаве до 700-800°С, что наряду с добавко воды в воздух приводит к охлаждению расплава в зоне подачи дутья.

Кроме того, сравнительно низкая температура погруженного факела в плавильной зоне печи уменьшает эффективность теплопередачи конвек цией от продуктов сгорания топлива к расплаву и, соответственно, снижает производительность процесса и увеличивает расход топлива. Пониженная температура заключенных в газовых пузырях продуктов неполного сгорания топлива (СН4 СО, Hg)уменьшает степень разрушения магнетита указанными газами, а также сульфидами шихты и штейна. Это приводит к повышенным потерям меди с отвальным шлаком.

Целью изобретения является повышение производительности процесса, экономия топлива и снижение содержания цветных металлов в отвальном шлаке.

Поставленная цель достигается тем, что согласно способу отопления отражательной печи, включающему рассредоточенную подачу и неполное сжигание топлива с газом, содержащим свободный кислород, в шлаке-,топливо сжигают в зоне плавления при коэффициенте расхода кислорода 1,031,1 и в зоне отстоя с коэффициентом расхода кислорода 0,5-0,8 на расстоянии 10-12 м от места выпуска шлака.

Сжигание топлива в плавильной зоне с / 1,03-1-1 соответствует максимальной температуре продуктов сгорания (2100-2200°С ; и позволяет повысить эффективность тепло-массопередачи и, соответственно, на 7,7% увеличить производительность процесса и на 10,7% сократить общий расход: топлива.

Сжигание природного газа в отстойной зоне с ot 0,5-0,8 позволяет получить топливный факел с температурой 1300-1800°С. Значение оС 0,5 обусловлено наименьшей температурой продуктов сгорания 1300°С, что несколько выше обычной температуры шлака 1200-1250°С и позволяет осуществлять его нагрев за счет погруженного дутья. Максимальное значение Ы. 0,8 соответствует завершению процесса наиболее эффективного разрушения магнетита и обеднения шлака по цветным металлам.

Продувка шлакового расплава в отстойной зоне через непосредственный контакт ( барботаж ) с ним дымовых газов, нагретых до температуры 1800°С при Ы 0,8 , обеспечивает сокращение расхода топлива с 5600 нм ч до 5000 нм /ч л увеличение удельного проплава с 8,63 ,3 т/м сут. Наряду с прогревом реакционной зоны Т объеме расплава после всплытия газовых пузырей происходит догорание сосредоточенных в них углеводородов топлива избыточным кислородом газового пространства печи. Причем, догорание осуществляется в непосредственной близости от поверхности ванны, что повышает скорость расплавления огарка.

Наименьшее содержание меди в отвальном ишаке 0,43% соответствует продувке ишака в плавильной части печи с oL 1,03, а в отстойной зоне с oL 0,5. В,этом случае продукты неполного сгорания топлива содержат большее количество водорода, который является наиболее эффективным восстановителем магнетита.

Коэф ициент избытка окислителя на торцовых горелках устанавливают больше единицы и регулируют таким образом, чтобы с учетом избытка окислителя погружного горения в плавильной зоне догорание топлива в печном пространстве происходило полностью.

Продувка шлака на расстоянии 10-12 м от места его выпуска не увеличивает долю механических потерь меди с отвальным шлаком, что свидетельствует о достаточно полном разделении его от штейна. Это позволяет осуществлять продувку расплава в отстойной зоне непрерывно ( включая период выпуска расплавов из печи ).

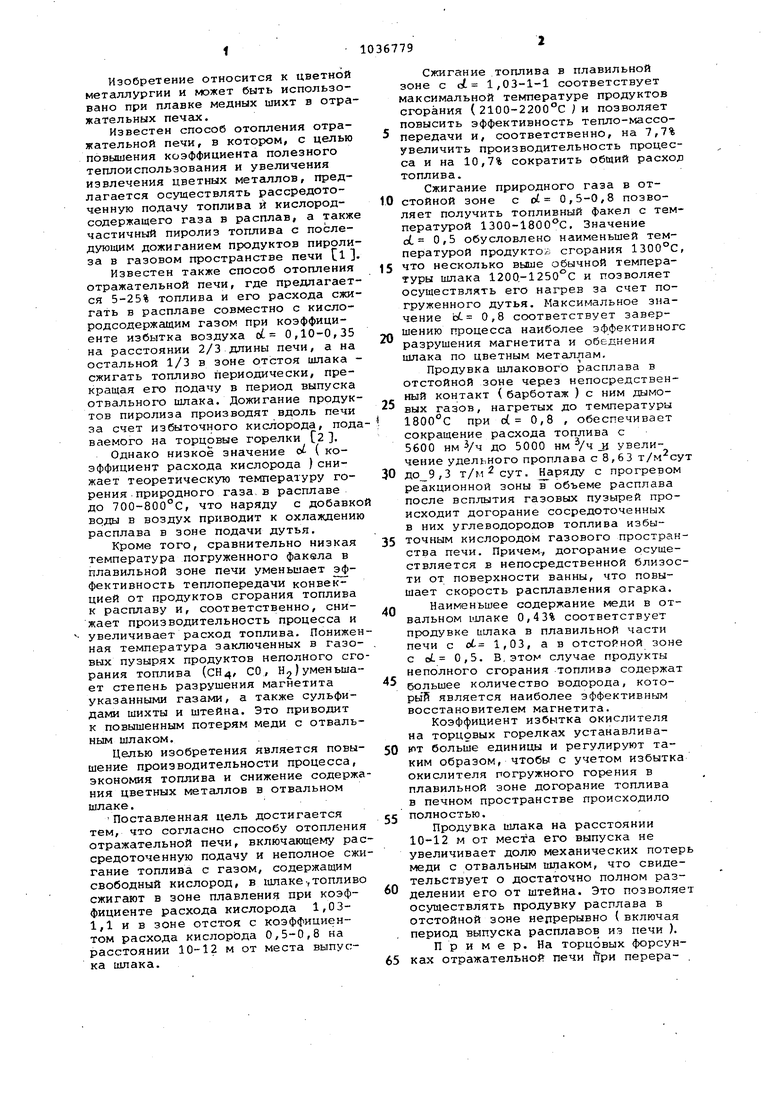

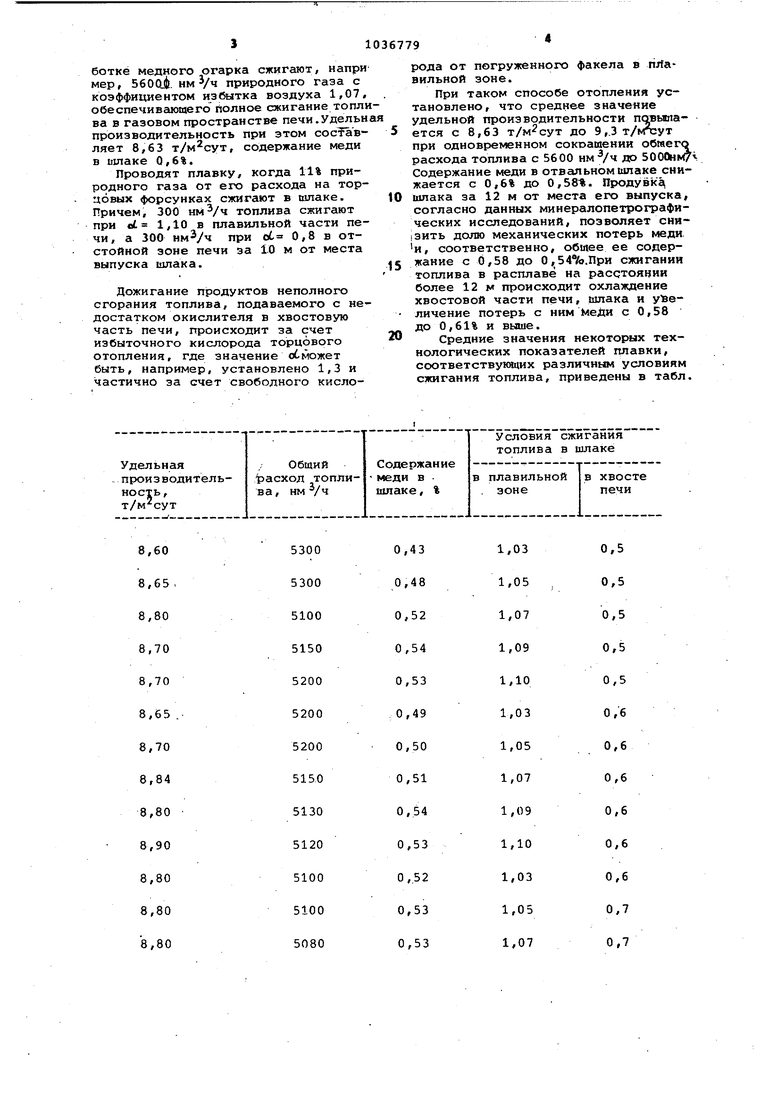

Пример. На торцовых форсунках отражательной печи при переработкё медного огарка сжигают, напри мер, 560QJ. нм V природного газа с коэффициентом избытка воздуха 1,07 обеспечивающего полное сжигание топл ва в газовом пространстве печи.Удельн производительность при этом составляет 8,63 , содержание меди в ишаке 0,6%. Проводят плавку, когда 11% природного газа от его расхода на торцовых форсунках сжигают в шлаке. Причем, 300 HMV топлива сжигают при ot 1,10 в плавильной части печи, а 300 при ot 0,8 в отстойной зоне печи за 10 м от места выпуска шлака. Дожигание продуктов неполного сгорания топлива, подаваемого с не достатком окислителя в хвостовую часть печи, происходит за счет избыточного кислорода торцового отопления, где значение об может быть, например, установлено 1,3 и частично за счет свободного кислорода от погруженного факела в пЛавильной зоне. При таком способе отопления установлено, что среднее значение удельной производительности повышается с 8,63 до 9,,3т/мт:ут при одновременном сокращении обмего расхода топлива с 5600 до 5000нк(7 Содержание меди в отвальном шлаке снижается с 0,6% до 0,58. Продувкг шлака за 12 м от места его выпуска, согласно данных минералопетрографических исследований, позволяет долю механических потерь меди и, соответственно, общее ее содержание с 0,58 до 0,54%.При сжигании топлива в расплаве на расстоянии более 12 м происходит охлаждение хвостовой части печи, шлака и увеличение потерь с ним с 0,58 до 0,61% и выше. Средние значения некоторых технологических показателей плавки, соответствующих различным условиям сжигания топлива, приведены в табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отопления отражательной печи для плавки сульфидной медьсодержащей шихты на штейн | 1991 |

|

SU1802826A3 |

| Способ отопления отражательной печи | 1978 |

|

SU724901A1 |

| Способ извлечения алюминия из вторичного алюминийсодержащего сырья в отражательных печах | 1988 |

|

SU1668441A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2255996C1 |

| Отражательная печь | 1979 |

|

SU830093A2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348713C1 |

| Способ отопления отражательной печи | 1973 |

|

SU441312A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ШЛАКОПОРТЛАНДЦЕМЕНТА ( ВАРИАНТЫ) | 2013 |

|

RU2534682C1 |

СПОСОБ ОТОПЛЕНИЯ ОТРАЖАТЕЛЬНОЙ ПЕЧИ,, включающий рассредоточенную подачу и неполное сжигание топлива с газом, содержащим свободный 1 ислород, в шлаке, о т л и чающийся тем, что, с целью повышения производительности процесса, эконолши топлива, снижения содержания цветных металлов в отвальном шлаке, топливо сжигают в зоне плавления при коэффициенте расхода кислорода 1,03-1,10 и в зоне отстоя с коэффициентом расхода кислорода 0,5-0,8 на расстоянии 10-12 м от места выпуска шлака. (Л G

5300 5300 5100 5150 5200 5200 5200 5150

5130 5120 5100 5100 5080

1,03

0,5

1,05 0,5 1,07 0,5 1,09 0,5 1,10 0,5 1,03 0,6 1,05 0,6 1,07 0,6 1,09 0,6 1,10 0,6 1,03 0,6 1,05 0,7 1,07 0,7

Таким образом, рациональные режимы сжигания топлива в расплаве плавильной зоны соответствуют cL- 1,03-1,10, а в хвостовой части печи Ы О , 5-0,8.

Коэффициент избытка окислителя на торцовых форсунках во всех опытах устанавливают 1,2-1,3, что со;Продсшжение таблицы

ответствует 1дини иаи1ьному содержанию избыточного кислорода в газовой Фазе 0,5-0,8% и солержаник оксида углерода 0,4%.

Таким образом, предлагаемой способ отопления отражательной печи позволяет увеличить производительность процесса на 7,7% и одновременно сократить общий расход топлива на 10,7%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ отражательной плавки сульфидных концентратов | 1972 |

|

SU505725A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ отопления отражательной печи | 1978 |

|

SU724901A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-23—Публикация

1982-01-05—Подача