Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при проведении ремонтно- изоляционных работ в скважинах.

Цель изобретения - увеличение тампонирующей способности состава за счет повышения твердости образующегося полимера,

Тампонажный состав содержит технические лигносульфонаты (ЛСТ).бихромат натрия, алюмохлорид - продукт, получаемый при отмывке раствором хлористого алюминия реакционной массы в процессах ал- килирования бензола пропиленом, и воду, дополнительно содержит оксиэтилендифосфоновую (ОЭДФ) кислоту, причем компоненты взяты в следующем соотношении, мас.%:

ЛСТ (в пересчете на сухое вещество)22-30

Бихромат натрия4-8

Алюмохлорид - продукт, получаемый при отмывке раствором хлористого алюминия реакционной массы в процессах алкили- рования бензола пропиленом5-10ОЭДФ кислота 0,06-1,00 Вода Остальное

Os О 00 О СО

00

ND

Проведенными лабораторными исследованиями установлено, что введение в состав ОЭДФ кислоты приводит к повышению твердости образующегося полимера при одновременном связывании свободного трехвалентного хрома в устойчивое водорастворимое комплексное соединение в кислой водной среде.

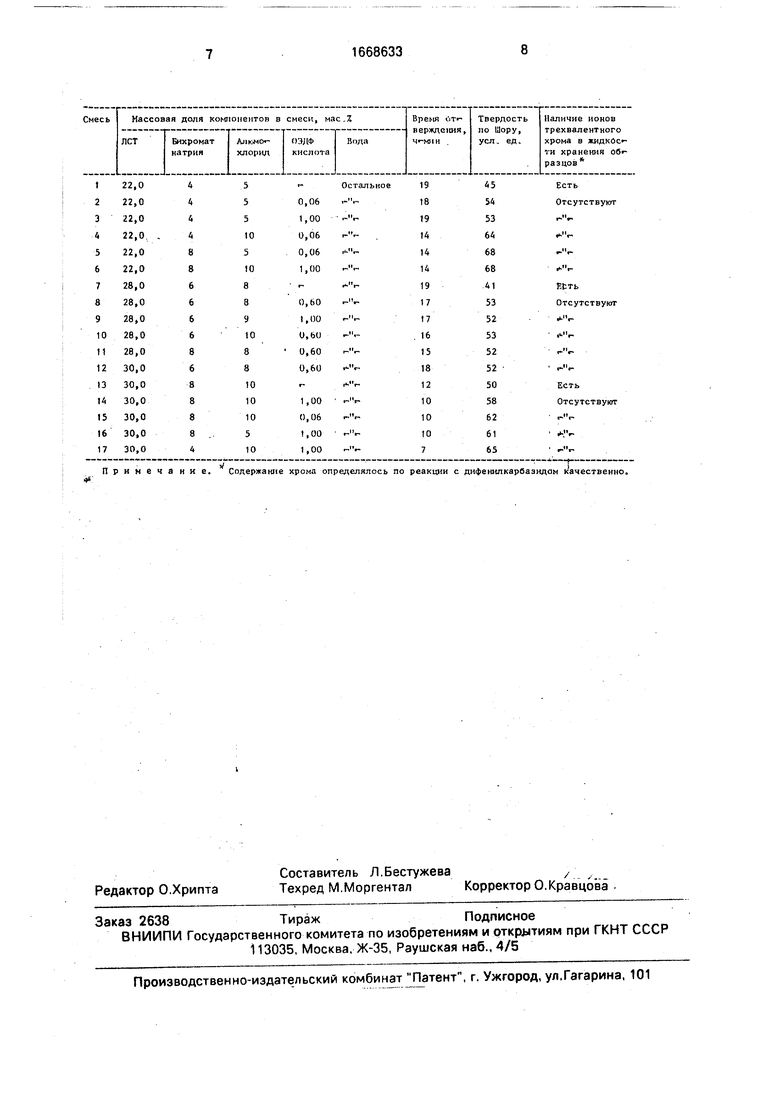

В таблице приведены результаты экспериментальной проверки тампонажного состава при температуре 24°С,

Исследования проводили по следующей методике. Прог- i смесей готовили в стеклянных или фарфоровых стаканчиках и помещали в термостат с заданной температурой. Время отверждения смесей оценивалось визуально. Твердость образовавшегося полимера оценивалась с помощью переносного прибора 2033 ТИР, предназначенного для измерения твердости резины по Шору. При этом образцы состава после отверждения помещали на хранение в пресную (водопроводную) воду.

После суточного хранения образцов в воде, в которой хранились образцы отверж- денного полимера, определяли наличие ионов свободного трехвалентного хрома.

Изменение твердости образующегося полимера из состава на основе ЛСТ в зависимости от массовой доли ОЭДФ приведено в таблице,

Результаты, приведенные в таблице, показывают, что твердость полимера, образующегося из состава, содержащего 0,06- 1,00 мас.% ОЭДФ кислоты, на 17,0-58,5% выше, чем твердость полимера, образовавшегося из известного состава. При этом во всех случаях в воде, в которой хранились образцы полученного полимера из известного состава, обнаружено наличие ионов свободного трехвалентного хрома, а в воде, в которой хранились образцы полимера из состава по изобретению, ионы свободного трехвалентного хрома не обнаружены.

Полученные результаты лабораторных исследований устанавливают рецептуру тампонажного состава на основе ЛСТ, обеспечивающего получение полимера повышенной твердости при одновременном связывании свободного трехвалентного хрома в устойчивое водорастворимое комплексное соединение. Последнее имеет важное практическое значение. Растворы, содержащие свободный хром, относятся к веществам 1-го класса токсичности; связывание его в водорастворимое комплексное соединение повышает экологическую чистоту проводимых ремонтно-изоляцион- ных работ с использованием состава на основе ЛСТ.

Верхний предел содержания ЛСТ (30 мас,%) обусловлен возможностью прокачивания водного раствора ЛСТ и смеси насосами цементировочных агрегатов; нижний

(22 мас.%) - качеством образующегося из смеси полимера (образующийся полимер из смеси с более низким содержанием ЛСТ характеризуется хрупкостью).

Бихромат натрия, Нижний предел

(4 мае, %)-качеством образующегося полимера; верхний (8 мас.%) - приемлемой величиной минимального времени отверждения смеси (смеси с более высоким содержанием бихромата натрия характеризуются коротким временем отверждения, исключающим возможность практического их использования).

Алюмохлорид. Нижний предел (5 мас,%) - растворимостью получаемого полимера в пресной воде (полимер, образующийся из смесей с меньшим содержанием алюмохлорида растворяется в пресной воде); верхний (10 мас.%) - качеством образующегося полимера (излишнее введение

алюмохлорида приводит к дополнительному разбавлению смеси со снижением содержания в ней ЛСТ).

Нижний предел (0,06 мас.%) содержания ОЭДФ кислоты выбран как величина,

при которой у образующегося полимера достигается значение максимальной твердости при любой рецептуре состава; верхний (1,00 мас.%), как величина, при которой сохраняется достигнутый максимальный

эффект повышения твердости образующегося полимера. Увеличение массовой доли ОЭДФ кислоты в составе больше 1,00 мас.% не приводит к дальнейшему повышению твердости полимера.

Тампонажный состав готовят с помощью двух агрегатов ЦА-320М путем раздельного одновременного закачивания в НКТ через тройник (штуцер) раствора ОЭДФ кислоты в ЛСТ и раствора бихромата

натрия в алюмохлориде в заданном соотношении.

Раствор ОЭДФ кислоты в ЛСТ готовят с помощью агрегата ЦА-320М путем равномерного введения 50%-ного раствора

ОЭДФ кислоты в пресной воде в циркулирующие ЛСТ и перемешивания их в течение 2 циклов циркуляции.

Раствор бихромата натрия в алюмохлориде готовят в чэнке (при необходимости в

двух чанках) другого агрегата ЦА-320М, Расчетное количество алюмохлорида заливают в чанок и в процессе его перемешивания лопатой (вручную) в него вводят заданное количество бихромата натрия. Перемешивание продолжается до полного растворения бихромата натрия,

Пример 1. Для отключения верхнего пласта на глубине 1234,0-1241,0 м (пластовая температура 24°С) за обсадную колонну закачивают 4,0 м3 тампонажного состава при соотношении исходных компонентов, мас.%: ЛСТ (в пересчете на сухое вещество) 22,0; бихромат натрия 4,0; алюмохлорид 5,0; ОЭДФ кислота 0,06; вода остальное. Плот- ность состава 1,171 г/смЗ, расчетная масса 4684 кг.

Для приготовления состава использовали водный раствор ЛСТ плотностью 1,17 г/см3; бихромат натрия плотностью 2,52 г/см3; алюмохлорид плотностью 1,2 г/см3; ОЭДФ кислоту в виде 50%-ного водного раствора.

Расчет массы и объема исходных реагентов:

водный раствор ЛСТ плотностью 1,17 г/см3,

4684x0,22:0,325 3170 кг,

массовая доля сухих веществ 32,5%

3170:1,17 2709 л;

бихромат натрия

4684x0,040 187кг;

алюмохлорид плотностью

1,2 г/см3

4684x0,05 234 кг,

234:1.2 195л;

ОЭДФ кислота (50%-ный водный раствор)

4684x0,0006:0,50 5,6 кг.

Тампонажный состав готовили и закачивали в скважину по предложенной выше технологической схеме.

Пример 2. Для отключения верхнего пласта на глубине 1234,0-1241,0 м (пластовая температура 24°С) за обсадную колонну закачивают 4,0 м3 тампонажного состава при соотношении исходных компонентов, мас.%: ЛСТ (в пересчете на сухое вещество) 30,0; бихромат натрия 8,0; алюмохлорид

10,0; ОЭДФ кислота 0,1; вода остальное. Расчетная масса 4684 кг.

Для приготовления состава использовали реагенты концентрации (по примеру 1).

Расчет массы и объема исходных реагентов:

водный раствор ЛСТ плотностью 1,17 г/см ,

4684x0,30:0,325 - 4324 кг,

массовая доля сухих веществ 32,5%)

4324:1,17 3694 л;

бихромат натрия

4684x0,08 375 кг;

алюмохлорид плотностью 1,2 г/см

4684x0,10 465 кг, 465:1,2 388 л;

ОЭДФ кислота (50 водный раствор)

4684x0,001:0,5 9,4 кг.

Применение тампонажного состава обеспечивает повышение эффективности ремонтно-изоляционных работ, проводимых для изоляции притока или ликвидации поглощения пресных или опресненных вод.

Формула изобретения Тампонажный состав по авт. св. Мг 1588860, отличающийся тем, что, с целью увеличения тампонирующей способности за счет повышения твердости образующегося полимера, он дополнительно содержит оксиэтилендифосфоновую кислоту при следующем соотношении компонентов, мас.%: Технические лигносульфсчаты (в пересчете на сухое вещество)22-30

Бихромат натрия4-8

Алюмохлорид - продукт, получаемый при отмывке раствором хлористого алюминия реакционной массы в процессах алкилирования бензола пропиленом5-10

Оксиэтилендифосфоновая кислотач 0.06-1,00

ВодаОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный состав | 1988 |

|

SU1588860A1 |

| Тампонажный состав | 1989 |

|

SU1668634A1 |

| Состав для изоляционных работ в скважине | 1988 |

|

SU1629483A1 |

| СПОСОБ ОГРАНИЧЕНИЯ ВОДОПРИТОКА В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ, ОБОРУДОВАННУЮ ГЛУБИННЫМ ВСТАВНЫМ ШТАНГОВЫМ НАСОСОМ | 2016 |

|

RU2646153C1 |

| СПОСОБ ПРОВЕДЕНИЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В УСЛОВИЯХ БОЛЬШИХ ПОГЛОЩЕНИЙ | 2009 |

|

RU2405926C1 |

| СПОСОБ ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНЕ | 2011 |

|

RU2483194C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ | 1994 |

|

RU2061839C1 |

| Гелеобразующий тампонажный состав | 1990 |

|

SU1776766A1 |

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 2000 |

|

RU2167267C1 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ ПРИТОКА ВОД В СКВАЖИНУ | 2009 |

|

RU2418030C2 |

Изобретение относится к нефтегазодобывающей пром-сти и м. б. использовано при ремонтно-изоляционных работах в скважине. Цель изобретения - увеличение тампонирующей способности состава за счет повышения твердости образующегося полимера. Состав содержит следующие компоненты при их соотношении, мас.%: технические лигносульфонаты (в пересчете на сухое вещество) 22 - 30

бихромат натрия 4 - 8

алюмохлорид - продукт, получаемый при отмывке раствором хлористого алюминия реакционной массы в процессах алкилирования бензола пропиленом, 5 - 10

оксиэтилендифосфоновая (ОЭДФ) кислота 0,06 - 1,00

вода остальное. Введение в состав ОЭДФ-кислоты приводит к повышению твердости образующегося полимера при одновременном связывании свободного трехвалентного хрома в устойчивое водорастворимое комплексное соединение, что повышает экологическую чистоту проводимых ремонтно-изоляционных работ с использованием состава. 1 табл.

| Блажевич В.А.и др, Применение сульфитно-дрожжевой бражки в качестве там- понажного материала при проведении ремонтно-изоляционных работ в скважинах: Труды БашНИПИнефть, 1983, вып | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

| Тампонажный состав | 1988 |

|

SU1588860A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1989-06-06—Подача