Изобретение относится к порошковоу- лавливающим устройствам очистки воздуха при нанесении полимерных порошковых красок.

Целью изобретения является обеспечение непрерывности работы, снижение потерь порошковой краски и пожаро- и взрывоопасности.

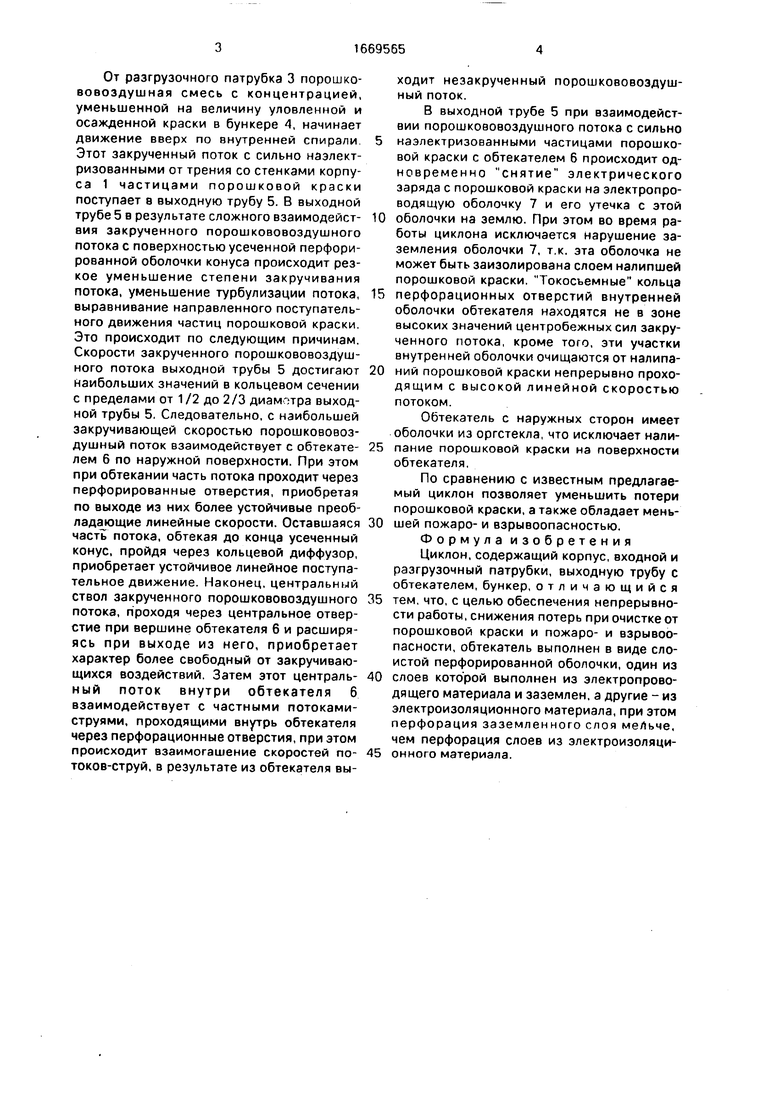

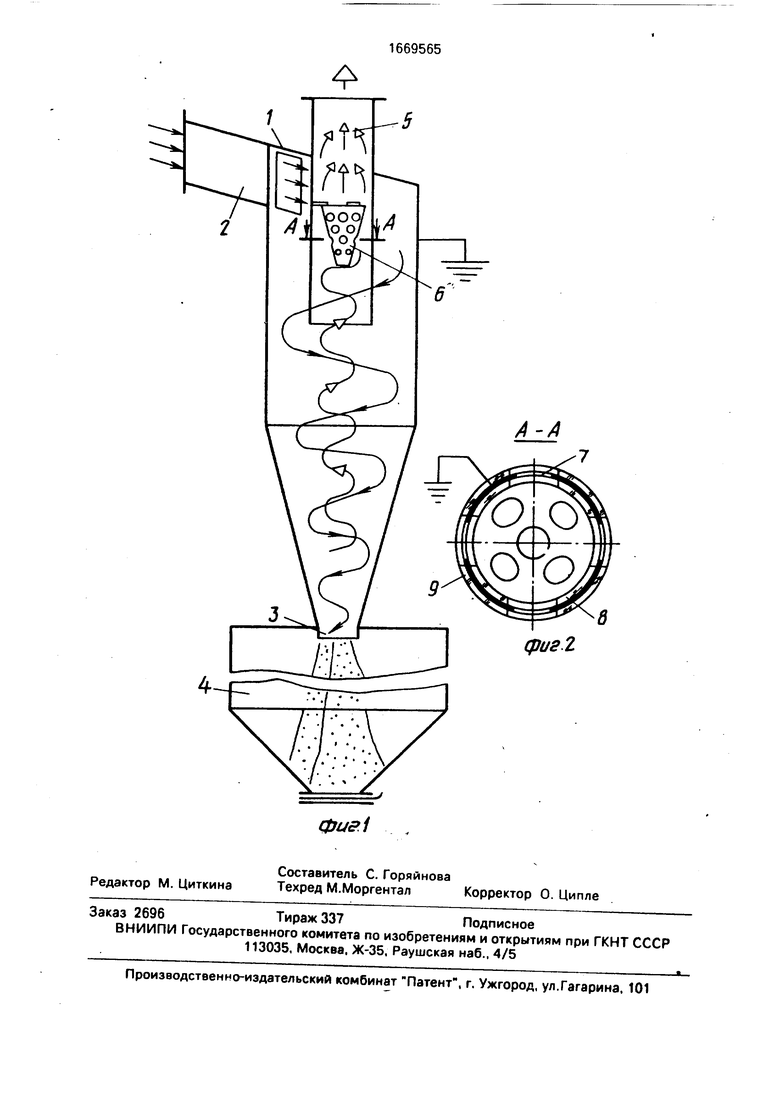

На фиг,1 избражен циклон; на фиг.2 - разрез А-А на фиг.1.

Циклон содержит корпус 1, входной 2 и разгрузочный 3 патрубки, пылевой бункер 4 и выходную трубу 5. В выходной трубе 5 закреплен обтекатель 6, имеющий форму усеченного конуса с отверстием у вершины и выполненный в виде трехслойной перфорированной оболочки. Средний слой 7 оболочки выполнен из электропроводящего материала и заземлен, а внутренний 8 и внешний 9 слои выполнены из электроизоляционного материала - оргстекла. Диаметр отверстий среднего слоя меньше, чем внешнего и внутреннего слоев. Меньший из диаметров усеченного конуса 6 составляет от 1 /2 до 2/3 диаметра выходной трубы 5.

Циклон работает следующим образом.

Под действием высоконапорного вентилятора порошковоздушная смесь непрерывно засасывается в корпус 1 через входной патрубок 2. В цилиндрической части корпуса 1 циклона поток порошкововоз- душной смеси приобретает движение по спирали с увеличивающейся скоростью от периферии к центру внутрь, при этом под действием центробежных сил частицы порошковой краски выносятся из порошкововоз- душного потока по направлению к стенке, а вторичный газовый поток, искривленный вдоль конической стенки, захватывает отброшенную к стенке порошковую краску и направляет ее вниз к разгрузочному патрубку 3 и далее в пылевой бункер 4.

сь о о

СП

с ел

От разгрузочного патрубка 3 порошко- вовоздушная смесь с концентрацией, уменьшенной на величину уловленной и осажденной краски в бункере 4, начинает движение вверх по внутренней спирали Этот закрученный поток с сильно наэлектризованными от трения со стенками корпуса 1 частицами порошковой краски поступает в выходную трубу 5. В выходной трубе 5 в результате сложного взаимодейст- вия закрученного порошкововоздушного потока с поверхностью усеченной перфорированной оболочки конуса происходит резкое уменьшение степени закручивания потока, уменьшение турбулизации потока, выравнивание направленного поступательного движения частиц порошковой краски. Это происходит по следующим причинам. Скорости закрученного порошкововоздушного потока выходной трубы 5 достигают наибольших значений в кольцевом сечении с пределами от 1/2 до 2/3 диаметра выходной трубы 5. Следовательно, с наибольшей закручивающей скоростью порошкововоз- душный поток взаимодействует с обтекате- лем 6 по наружной поверхности. При этом при обтекании часть потока проходит через перфорированные отверстия, приобретая по выходе из них более устойчивые преобладающие линейные скорости. Оставшаяся часть потока, обтекая до конца усеченный конус, пройдя через кольцевой диффузор, приобретает устойчивое линейное поступательное движение. Наконец, центральный ствол закрученного порошкововоздушного потока, проходя через центральное отверстие при вершине обтекателя 6 и расширяясь при выходе из него, приобретает характер более свободный от закручивающихся воздействий. Затем этот централь- ный поток внутри обтекателя 6 взаимодействует с частными потоками- струями, проходящими внутрь обтекателя через перфорационные отверстия, при этом происходит взаимогашение скоростей по- токов-струй, в результате из обтекателя выходит незакрученный порошкововоздуш- ный поток.

В выходной трубе 5 при взаимодействии порошкововоздушного потока с сильно наэлектризованными частицами порошковой краски с обтекателем 6 происходит одновременно снятие электрического заряда с порошковой краски на электропроводящую оболочку 7 и его утечка с этой оболочки на землю. При этом во время работы циклона исключается нарушение заземления оболочки 7, т.к. эта оболочка не может быть заиэолирована слоем налипшей порошковой краски. Токосъемные кольца перфорационных отверстий внутренней оболочки обтекателя находятся не в зоне высоких значений центробежных сил закрученного потока, кроме того, эти участки внутренней оболочки очищаются от налипаний порошковой краски непрерывно проходящим с высокой линейной скоростью потоком.

Обтекатель с наружных сторон имеет оболочки из оргстекла, что исключает налипание порошковой краски на поверхности обтекателя.

По сравнению с известным предлагаемый циклон позволяет уменьшить потери порошковой краски, а также обладает меньшей пожаро- и взрывоопасностью.

Формула изобретения

Циклон, содержащий корпус, входной и разгрузочный патрубки, выходную трубу с обтекателем, бункер, отличающийся тем, что, с целью обеспечения непрерывности работы, снижения потерь при очистке от порошковой краски и пожаро- и взрывоопасное™, обтекатель выполнен в виде слоистой перфорированной оболочки, один из слоев которой выполнен из электропроводящего материала и заземлен, а другие - из электроизоляционного материала, при этом перфорация заземленного слоя мельче, чем перфорация слоев из электроизоляционного материала.

8

cpusl

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклон | 1989 |

|

SU1673220A1 |

| ЦИКЛОН | 1994 |

|

RU2116842C1 |

| ЦИКЛОН | 1994 |

|

RU2115484C1 |

| Циклон | 1990 |

|

SU1777964A1 |

| ЦИКЛОН-КЛАССИФИКАТОР | 2002 |

|

RU2209122C1 |

| Устройство переработки углеродсодержащих отходов с использованием индукционного нагрева | 2022 |

|

RU2797095C1 |

| РЕКУПЕРАТОР КАМЕРЫ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ | 2004 |

|

RU2275249C1 |

| ЦИКЛОН | 1994 |

|

RU2113912C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ СО ВСТРЕЧНО-ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2017 |

|

RU2665528C1 |

| Циклонно-пенный скруббер | 1979 |

|

SU822854A1 |

Изобретение относится к устройствам для очистки воздуха и позволяет обеспечить непрерывность работы, снизить потери порошковой краски и пожаровзрывоопасность. Циклон содержит корпус, входной и разгрузочный патрубки, бункер и выходную трубу с обтекателем. Для снижения потерь порошка и уменьшения пожаро- и взрывоопасности циклона обтекатель имеет форму усеченного конуса и выполнен в виде трехслойной перфорированной оболочки. Средний слой выполнен из электропроводящего материала и заземлен, а внутренний и внешний слои выполнены из электроизоляционного материала - оргстекла. Отверстия среднего слоя имеют меньший диаметр, чем отверстия внутреннего и внешнего слоев. 2 ил.

| Ужов В.Н | |||

| и др | |||

| Очистка промышленных газов от пыли | |||

| М., 1981, с.87. |

Авторы

Даты

1991-08-15—Публикация

1989-05-11—Подача