Изобретение относится к горной промышленности, в частности к способам колонкового алмазного бурения скеакин,

Цель изобретения - повышение эффективности способа за счет снижения стоимости буровых работ.

Существо предложения заключается в следующем.

В процессе бурения скважины рабочий торец инструмента путем микрорезания разрушает горную породу. Как показывает практика бурения скважин, при этом происходит заполирование алмазов, которое

обусловлено диффузией в горную породу входящих в состав алмаза атомов углерода и образованием на алмазе карбидного слоя, по твердости значительно превышающий твердость горных пород в массиве

Исследования, проведенные с помощью скоростной киносъемки, работы алмазного инструмента при бурении специального блока из оптического стекла близкого по своим свойствам к горным породам VIII-IX категории по буримости показали, что в зависимости от параметров режима бурения могут быть выделены три

о о о

ч|

о

режима вращения алмазного породоразру- шающего инструмента, которые характернее ( и эуются зависимостью

(ik.

режим

равномерного вращения - Ri2 ( 1) ; режим вращения автоколебаний (без остановок) - $2 (тти 0) : режим крутильных

автоколебаний (с остановками) - Rv2 (771: - 0)

где безразмерная угловая скорость

ыд;

вращения;

ад - угловая скорость коронки; Ok задаваемая угловая скорость вращателя.

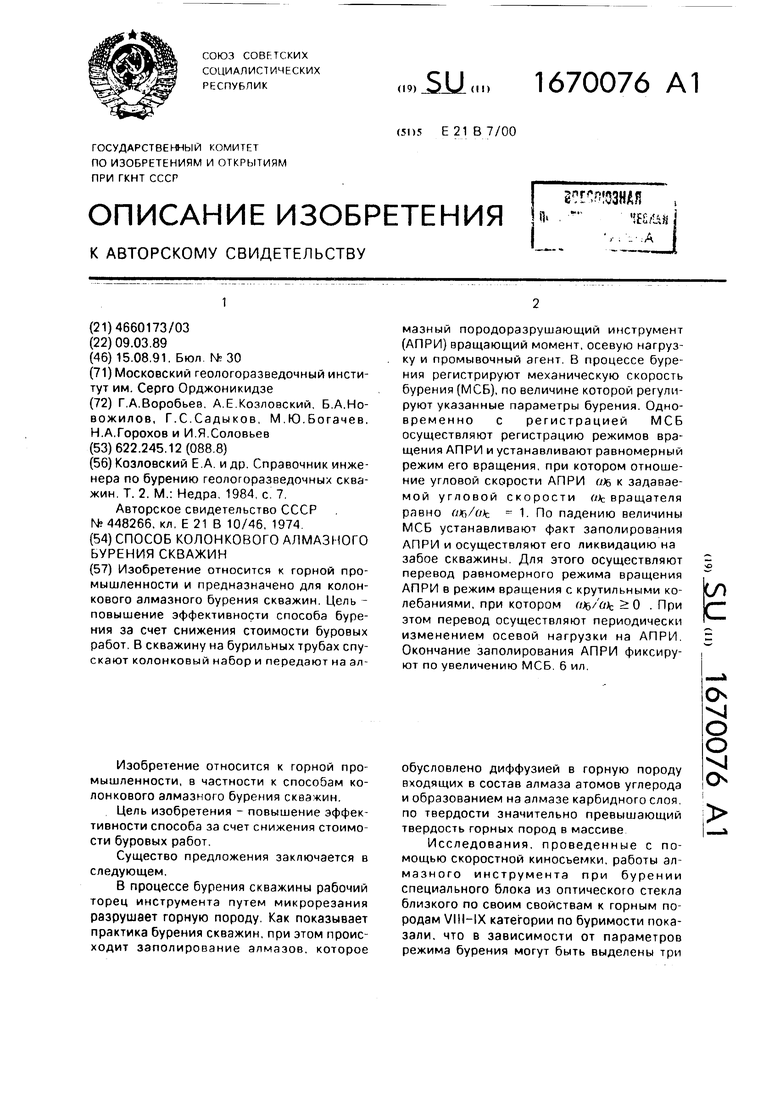

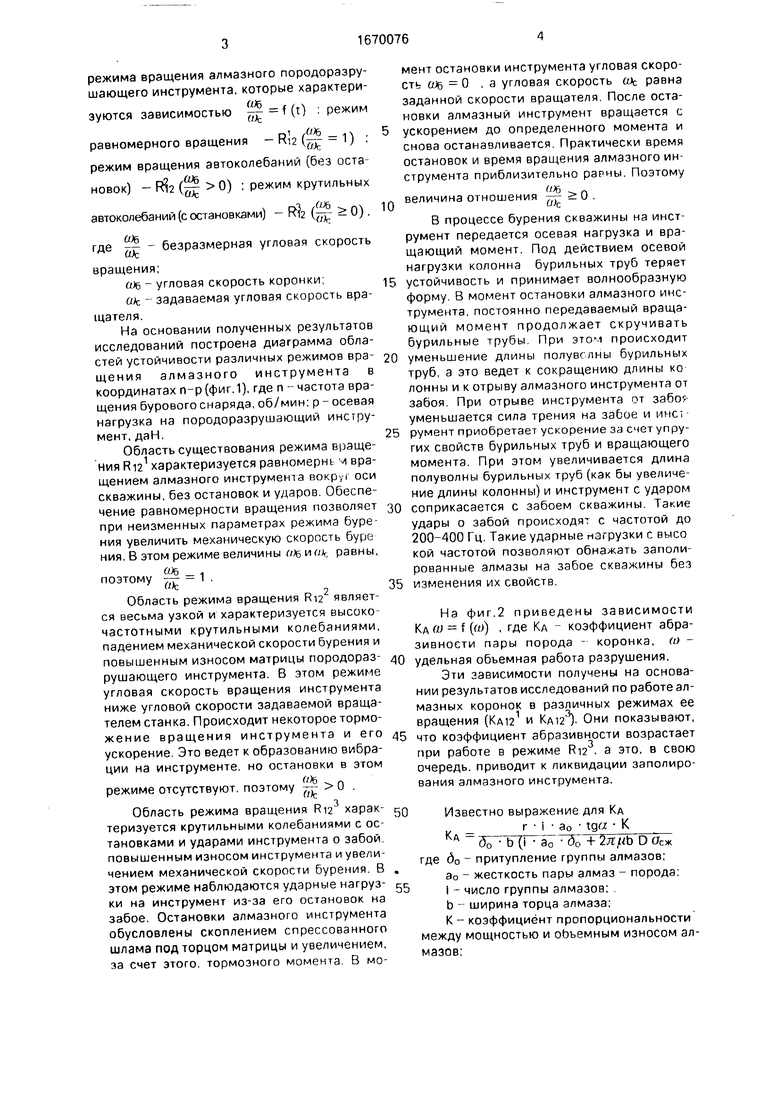

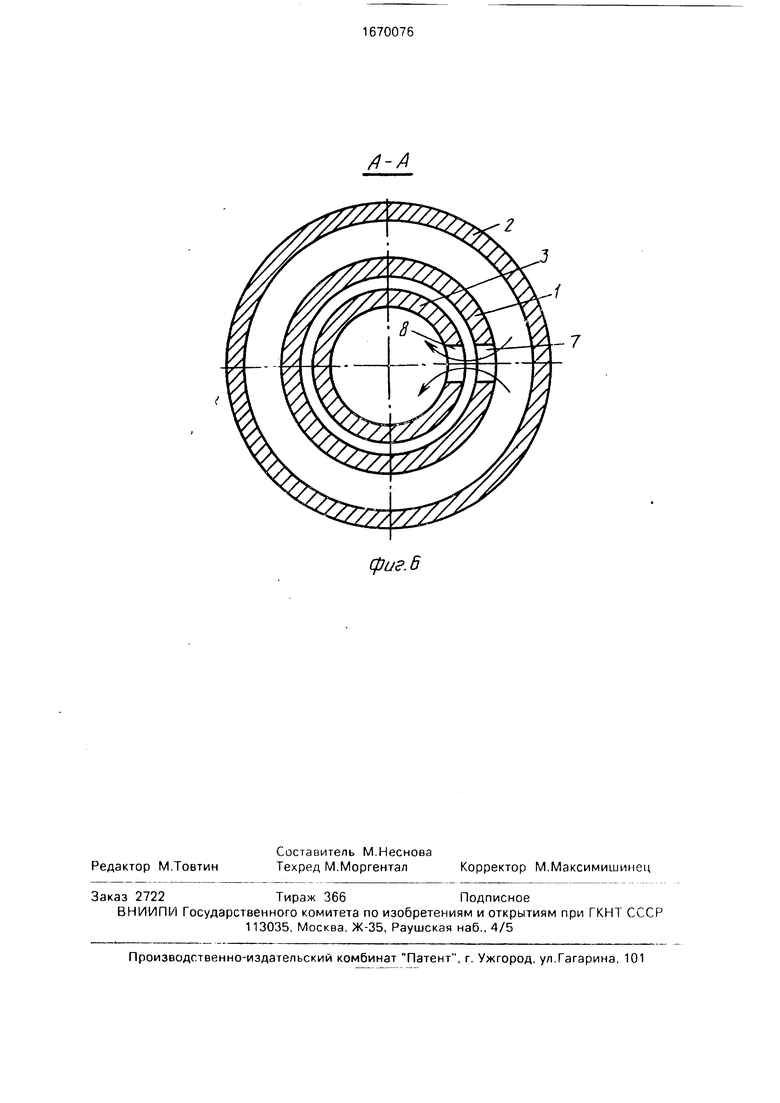

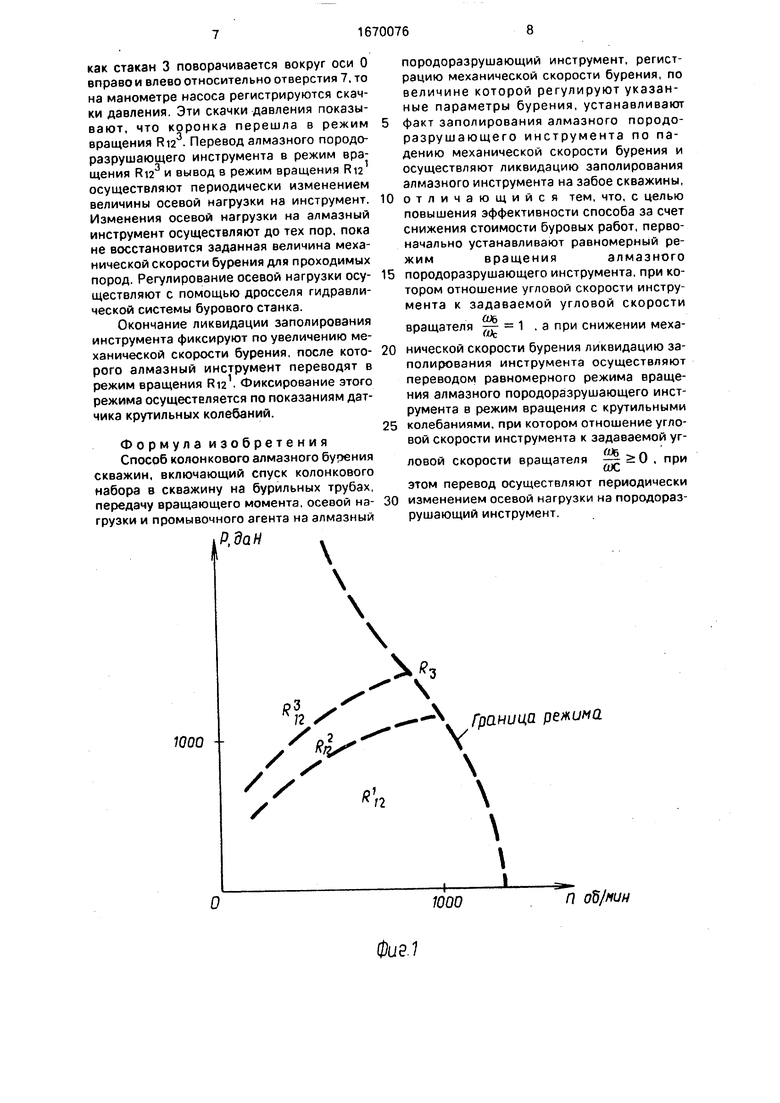

На основании полученных результатов исследований построена диаграмма областей устойчивости различных режимов вращения алмазного инструмента в координатах n-р (фиг. 1). где п - частота вращения бурового снаряда, об/мин; р - осевая нагрузка на породоразрушающий инструмент, даН.

Область существования режима вращения Ri21 характеризуется равномернь м вращением алмазного инструмента вокруг оси скважины, без остановок и ударов. Обеспечение равномерности вращения позволяет при неизменных параметрах режима бурения увеличить механическую скорость буре ния, В этом режиме величины ад и ад равны,

ад ,

поэтому - 1 . ад

Область режима вращения Ri2 является весьма узкой и характеризуется высокочастотными крутильными колебаниями, падением механической скорости бурения и повышенным износом матрицы породораз- рушающего инструмента. В этом режиме угловая скорость вращения инструмента ниже угловой скорости задаваемой вращателем станка, Происходит некоторое торможение вращения инструмента и его ускорение. Это ведет к образованию вибрации на инструменте, но остановки в этом

режиме отсутствуют, поэтому -- 0 .

А:

Область режима вращения Ri23 характеризуется крутильными колебаниями с остановками и ударами инструмента о забой, повышенным износом инструмента и увеличением механической скорости бурения. В этом режиме наблюдаются ударные нагрузки на инструмент из-за его остановок на забое. Остановки алмазного инструмента обусловлены скоплением спрессованного шлама под торцом матрицы и увеличением, за счет этого, тормозного момента. В момент остановки инструмента угловая скорость ад 0 , а угловая скорость ад равна заданной скорости вращателя. После остановки алмазный инструмент вращается с ускорением до определенного момента и снова останавливается. Практически время остановок и время вращения алмазного инструмента приблизительно рарны. Поэтому

ад

величина отношения

ад

0.

В процессе бурения скважины на инструмент передается осевая нагрузка и вращающий момент. Под действием осевой нагрузки колонна бурильных труб теряет

устойчивость и принимает волнообразную форму. В момент остановки алмазного инструмента, постоянно передаваемый вращающий момент продолжает скручивать бурильные трубы. При этом происходит

уменьшение длины полувслны бурильных труб, а это ведет к сокращению длины ко лонны и к отрыву алмазного инструмента от забоя. При отрыве инструмента от уменьшается сила трения на забое и инструмент приобретает ускорение за счет упругих свойств бурильных труб и вращающего момента. При этом увеличивается длина полуволны бурильных труб (как бы увеличение длины колонны) и инструмент с ударом

соприкасается с забоем скважины. Такие удары о забой происходят с частотой до 200-400 Гц. Такие ударные нагрузки с высо кой частотой позволяют обнажать заполированные алмазы на забое скважины без

изменения их свойств.

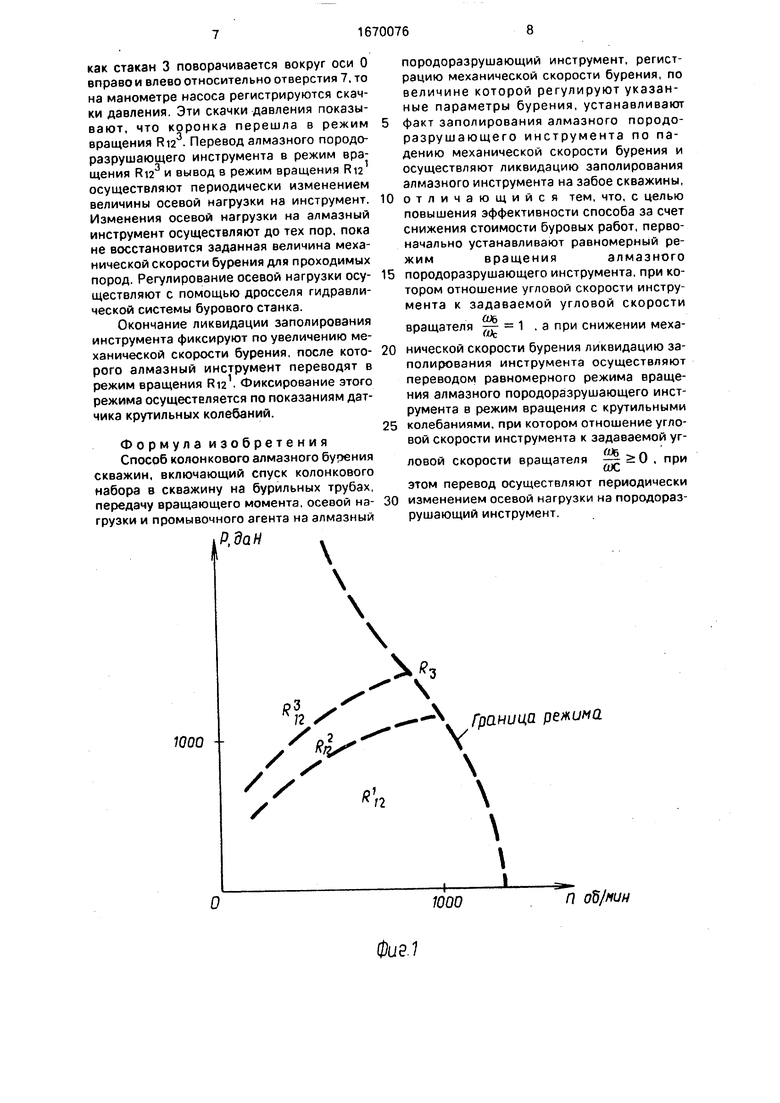

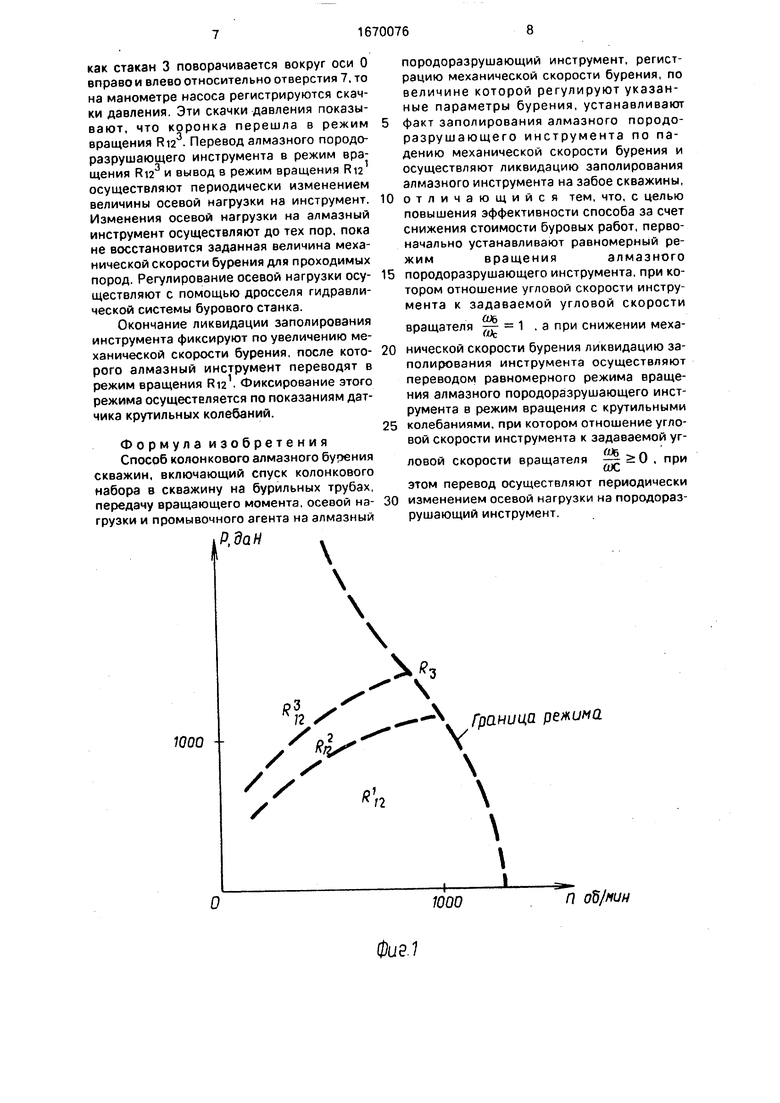

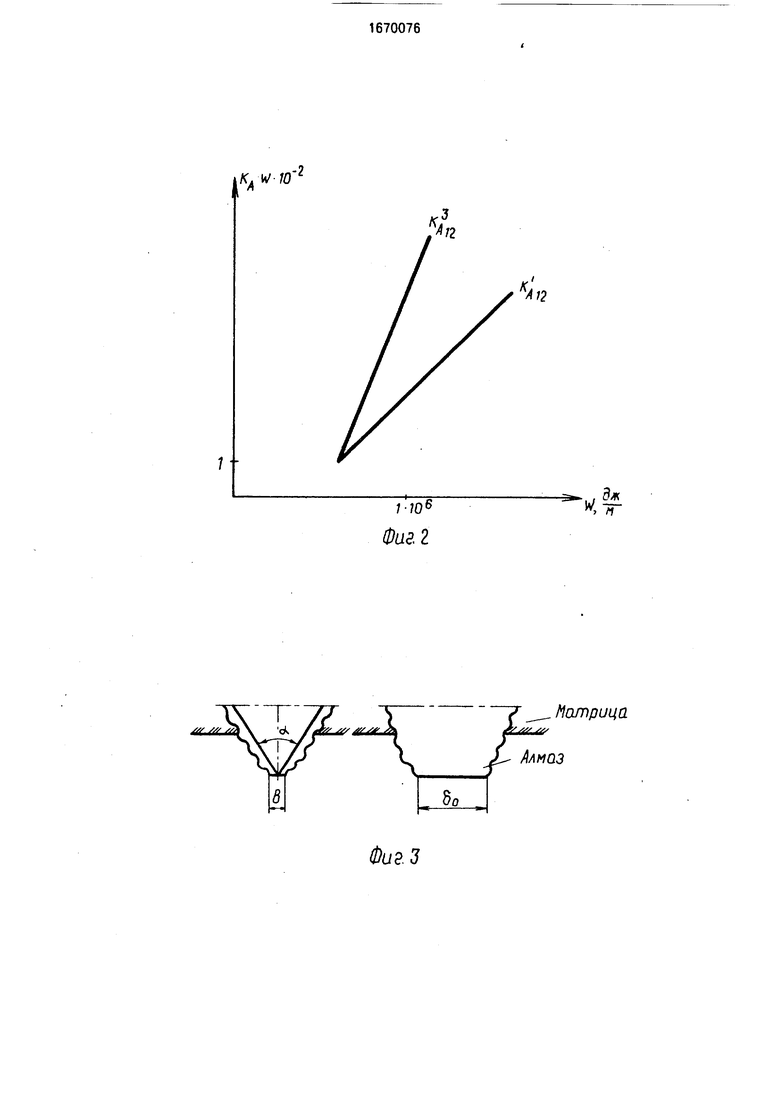

На фиг.2 приведены зависимости Кд ш - f (a)} , где Кд - коэффициент абра- зивноети пары порода - коронка, а удельная объемная работа разрушения.

Эти зависимости получены на основании результатов исследований по работе алмазных коронок в различных режимах ее вращения (Кд121 и КА123), Они показывают,

что коэффициент абразивности возрастает при работе в режиме Ri2 , а это, в свою очередь, приводит к ликвидации заполиро- вания алмазного инструмента.

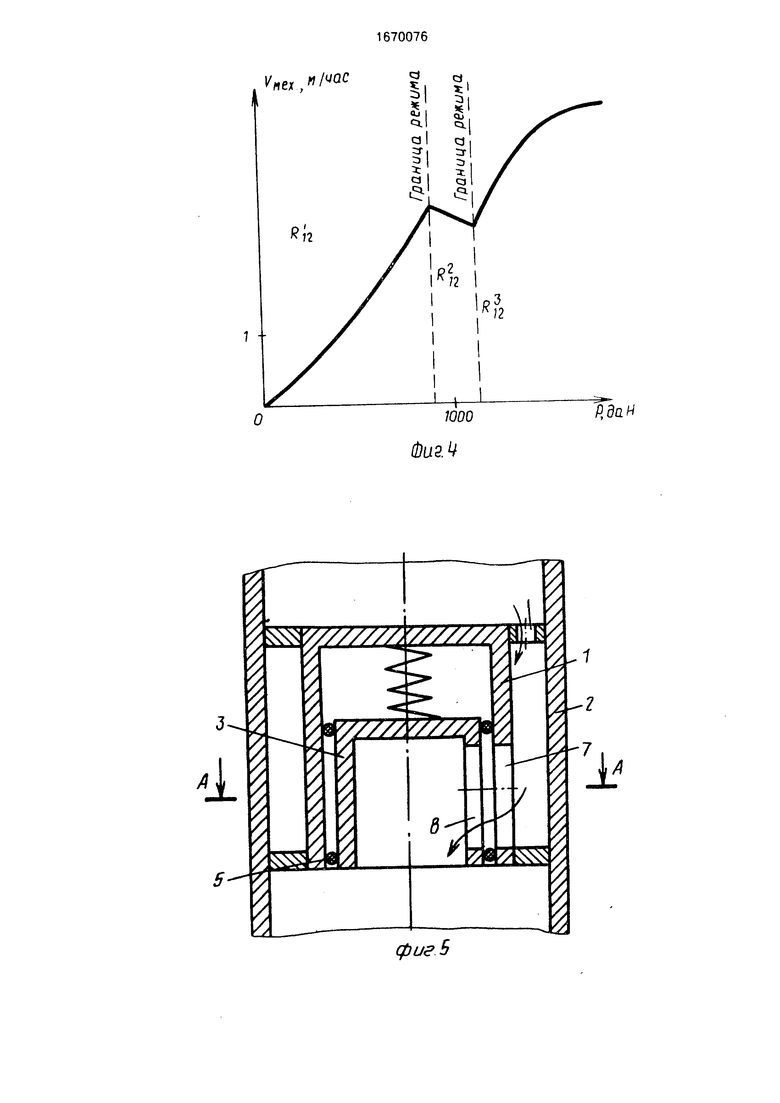

Известно выражение для Кд г I а0 tg« -К (( а7 д0 + 2л/Л D Осж притупление группы алмазов;

Кд

где б,

а0 - жесткость пары алмаз - порода;

i - число группы алмазов;

Ь - ширина торца алмаза;

К - коэффициент пропорциональности между мощностью и объемным износом алмазов;

п - характеристика геометрической формы алмазов (угол приострения алмазов); // - коэффициент трения алмаз - порода;

D - средний диаметр коронки;

Ясж прочность породы на смятие.

Изменение режима вращения коронки, т.е. перевод от Ri2 к Ri2 при неизменных параметрах режима бурения (фиг.2), приводит к увеличению КА. Из формулы (1) видно, что коэффициент абразивности КА увеличивается при неизменных значениях других величин, входящих в формулу, только при уменьшении величины 60 (фиг.З). т.е. в режиме Ri2 происходит заточка алмазов с образованием новых режущих поверхностей. Этот вывод подтверждается увеличением механической скорости бурения в режиме Н123(фиг,4).

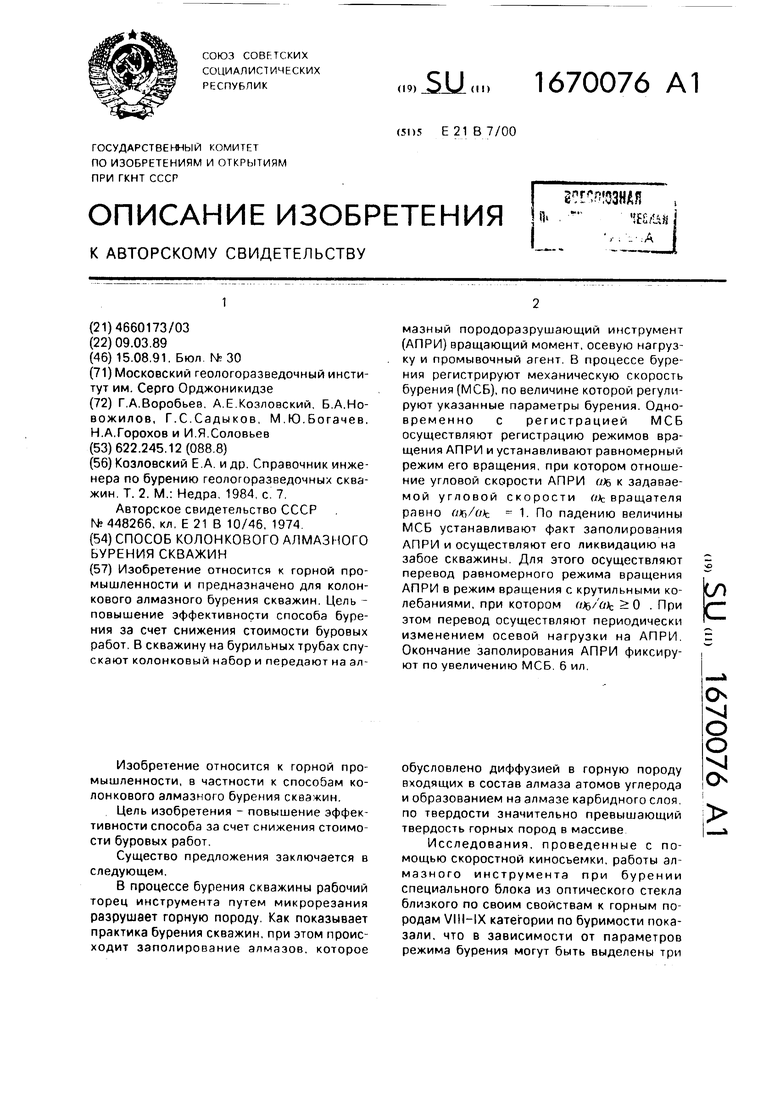

Таким образом, при заполировании ал- мазного породоразрушающего инструмента предлагается периодически кратковременно вводить его в режим вращения Ri2 и переводить в режим Ri;1 изменением осевой нагрузки на инструмент. Изменения осевой нагрузки осуществляют до тех пор, пока не восстановится оптимальная величина механической скорости бурения для проходимых пород. Введение алмазного инструмента в режим вращения Ri2 и перевод из этого режима в режим вращения Ri2 предлагается регистрировать в процессе бурения с помощью датчика крутильных колебаний, устройство которого приведено на фиг.5,

На фиг. 1 показана диаграмма областей устойчивых режимов работы алмазного инструмента; на фиг.2 - зависимость КА о) - f ((о) при различных режимах вращения алмазного инструмента, на фиг.З - параметры выступающего алмаза в торце матрицы; на фиг.4 - изменение скорости бурения от осевой нагрузки и границ режимов вращения алмазного инструмента; на фиг.5 - схема датчика крутильных колеба- ний, установленного в колонковой трубе; на фиг,6 - разрез на фиг.5.

Датчик содержит цилиндрический корпус 1, жестко закрепленный внутри колонковой трубы 2. Внутри корпуса 1 рае «ещен цилиндрический стакан 3, который подвешен на пружине 4. В зазоре между внутренней частью корпуса 1 и наружной поверхностью стакана 3 установлены уплот- нительные элементы 5. В месте крепления корпуса 1 с колонковой трубой 2 выполнены отверстия б, а сам корпус 1 и стакан 3 имеют продольные щелеобразные соосные отверстия 7 и 8.

В процессе бурения скважины на алмазный породоразрушающий инструмент (не показан) передают вращающий момент, осевую нагрузку и промывочный агент. Во время бурения скважины рабочий торец инструмента путем микрорезания разрушает горную породу с образованием столбика керна (не показан). При этом регистрируют механическую скорость бурения, по величине которой регулируют параметры режимов бурения. Одновременно с регистрированием механической скорости бурения осуществляют регистрацию режимов вращения алмазного породоразрушэющего инструмента и устанавливают равномерный режим его вращения, пои котором oiношение угловой скорости ипстрчмента к задтвясмои

(. ,D1 ч

угловой скорости вращения - - - 1 (R-2) .

r/д-v

Границы режимов вращения (фш . 1) оп ределяют с помощью датчика крутильных колебаний.устанавливаемого в копонкопом наборе, устройство которого приведено нл фиг.З Датчик крутильных копебаний 1 спускают в скважину вместе с колонковой трубой 2. Промывочная жидкость через отверстия 6, 7 и 8 поступает во внутр нню - часть колонковой трубы 2. При работе алмазного инструмента в равномерном режиме вращения Ri2 стакан 3, подвешенный на пружине 4, вращается вместе с корпусом 2 датчика с одинаковой частотой. Так кг при равномерном вращении алмазного инструмента отсутствуют крутильные колебания. то отверстия 7 и 8 совмещены и cm нал показывающий это, передается на манометр бурового насоса (в нашем случае, дап- ление на насосе не повышается так как не увеличивается гидравлическое сопротивление на датчике)

Снижение механической скорости бурения показывает факт заполирования юрца алмазного инструмента Для ликвидации за- полирования алмазов осуществляют перевод режима равномерного вращения алмазного породоразрушающего инструмента Ri2 в режим вращения с крутильными автоколебаниями, при котором отношение угловой скорости инструмента к задаваемой углопой

скорости вращателя --- 0 . Вхождение в

f fc

этот режим определяют с помощью датчика крутильных колебаний (фиг.5). Режим Ri2 характеризуется крутильными колебаниями, при котором стакан 3 датчика поворачивается вокруг оси 0. Вместе со стаканом 3 поворачивается отверстие 8 относительно отаерстия 7 и перекрывает его селение. Уменьшение сечения отверстий 7 и 8 повышает давление на манометре насоса Так

как стакан 3 поворачивается вокруг оси О вправо и влево относительно отверстия 7, то на манометре насоса регистрируются скачки давления. Эти скачки давления показывают, что коронка перешла в режим вращения Ri23. Перевод алмазного породо- разрушающего инструмента в режим вращения Ri23 и вывод в режим вращения Ri21 осуществляют периодически изменением величины осевой нагрузки на инструмент. Изменения осевой нагрузки на алмазный инструмент осуществляют до тех пор, пока не восстановится заданная величина механической скорости бурения для проходимых пород. Регулирование осевой нагрузки осуществляют с помощью дросселя гидравлической системы бурового станка.

Окончание ликвидации заполирования инструмента фиксируют по увеличению механической скорости бурения, после которого алмазный инструмент переводят в режим вращения Ri21. Фиксирование этого режима осуществляется по показаниям датчика крутильных колебаний.

Формула изобретения Способ колонкового алмазного буоения скважин, включающий спуск колонкового набора в скважину на бурильных трубах, передачу вращающего момента, осевой нагрузки и промывочного агента на алмазный

0

породоразрушающий инструмент, регистрацию механической скорости бурения, по величине которой регулируют указанные параметры бурения, устанавливают факт заполирования алмазного породо- разрушающего инструмента по падению механической скорости бурения и осуществляют ликвидацию заполирования алмазного инструмента на забое скважины, отличающийся тем, что, с целью повышения эффективности способа за счет снижения стоимости буровых работ, первоначально устанавливают равномерный режимвращенияалмазногопородоразрушающего инструмента, при котором отношение угловой скорости инструмента к задаваемой угловой скорости

вращателя

с . fflt -1

а при снижении меха

нической скорости бурения ликвидацию заполирования инструмента осуществляют переводом равномерного режима вращения алмазного породоразрушающего инструмента в режим вращения с крутильными колебаниями, при котором отношение угловой скорости инструмента к задаваемой угловой скорости вращателя

при

30

этом перевод осуществляют периодически изменением осевой нагрузки на породоразрушающий инструмент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бурения скважин | 1989 |

|

SU1760068A1 |

| Способ регулирования процесса вращательного бурения горных пород | 1988 |

|

SU1613592A1 |

| Способ колонкового алмазного бурения скважин | 1989 |

|

SU1705534A1 |

| Способ управления процессом алмазного колонкового бурения | 1991 |

|

SU1838599A3 |

| Способ заточки алмазной коронки | 1989 |

|

SU1716074A1 |

| Способ регулирования процесса вращательного бурения | 1988 |

|

SU1649088A1 |

| АЛМАЗНАЯ КОРОНКА ДЛЯ КОМПОНОВКИ БУРОВОГО СНАРЯДА | 1993 |

|

RU2078193C1 |

| Способ контроля аварийных ситуаций при бурении скважин | 1987 |

|

SU1490260A1 |

| Колонковый набор для направленного бурения | 1991 |

|

SU1758201A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2010 |

|

RU2418938C1 |

Изобретение относится к горной промышленности и предназначено для колонкового алмазного бурения скважин. Цель - повышение эффективности способа бурения за счет снижения стоимости буровых работ. В скважину на бурильных трубах спускают колонковый набор и передают на алмазный породоразрушающий инструмент (АПРИ) вращающий момент, осевую нагрузку и промывочный агент. В процессе бурения регистрируют механическую скорость бурения (МСБ), по величине которой регулируют указанные параметры бурения. Одновременно с регистрацией МСБ осуществляют регистрацию режимов вращения АПРИ и устанавливают равномерный режим его вращения, при котором отношение угловой скорости АПРИ ωб к задаваемой угловой скорости ωс вращателя равно ωб/ωс = 1. По падению величины МСБ устанавливают факт заполирования АПРИ и осуществляют его ликвидацию на забое скважины. Для этого осуществляют перевод равномерного режима вращения АПРИ в режим вращения с крутильными колебаниями, при котором ωб/ωс≥0. При этом перевод осуществляют периодически изменением осевой нагрузки на АПРИ. Окончание заполирования АПРИ фиксируют по увеличению МСБ. 6 ил.

1000 -

Физ

КА И/ -10

-г

1-Ю6

Фиг 2

и/2 п

Фиг.З

ex,«/yQC

О

Р,даН

фиг В

Л-А

фиг. 6

| Козловский Е.А | |||

| и др | |||

| Справочник инженера по бурению геологоразведочных скважин | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: Недра, 1984, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Алмазная буровая коронка | 1972 |

|

SU448266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-15—Публикация

1989-03-09—Подача