Изобретение относится к горной промышленности, а именно к устройствам для бурения геологоразведочных скважин с отбором керна при разведке месторождений на твердые полезные ископаемые и воду.

Известно устройство для бурения скважин, включающее колонковую трубу и присоединенные к ней алмазный породоразрушающий инструмент и переходник (см. Корнилов Н. И. и др. Породоразрушающийинструментдлягеологоразведочных скважин. М., Недра, 1979, с. 244, рис. IV, 30, б).

Недостатком вышеуказанного устройства является заполирование алмазной коронки в процессе бурения по малоабразивным породам. Заполирование коронки приводит к снижению эффективности бурения, преждевременному прекращению рейса и извлечению колонкового набора на поверхность для заточки алмазной коронки.

Целью настоящего изобретения является устранение вышеприведенных недостатков, а именно повышение эффективности его работы при бурении по малоабразивным породам за счет заточки заполированных алмазов. Указанная цель достигается тем, что устройство для бурения скважин, включающее колонковую трубу и присоединенные к ней алмазный породоразрушающий инструмент и переходник, согласно изобретению, снабжено узлом качения и гибким валом с перекладиной, а колонковая труба выполнена из двух частей, связанных между собой посредством гибкого вала, перекладина которого жестко соединена с нижней частью колонковой трубы, а свободный конец вала - с переходником, при этом узел качения размещен между торцовыми поверхностями верхней и нижней частей колонковой трубы.

Сущность изобретения заключается в следующем, В процессе бурения скважин рабочий торец инструмента путем микрорезания разрушает горную породу, как показывает практика бурения скважин, при этом происходит заполирование алмазов, осо(Л

о о о

бенно при бурении неабразивных пород, которое обусловлено диффузией в горную породу, входящую в состав алмаза атомов углерода и образованием на алмазе карбидного слоя, по твердости значительно превы- шэющего твердость горных пород в массиве,

Заполирование алмазов снижает эффективность процесса бурения и приводит к удорожанию буровых работ.

Исследования, проведенные с помощью скоростной киносъемки, работы алмазного инструмента при бурении специального блока из оптического стекла по своим свойствам к горным породам VIII- IX категории по буримости показали, что в зависимости от параметров режима бурения могут быть выделены три режима вращения алмазного инструмента, которые характеризуются зависимостью

соь

(%

1.Режим

2.Режим вращения с крутильными колебаниями (без остановок) - Ri22 ( 1):

we

3.Режим вращения с крутильными ко: f(t):

равномерного вращения R123();

лебаниями (с остановками)

где одАУс - безразмерная угловая скорость вращения;

(Уб - угловая скорость коронки;

Шс задаваемая скорость вращения.

Изобретение поясняется фиг. 1-5.

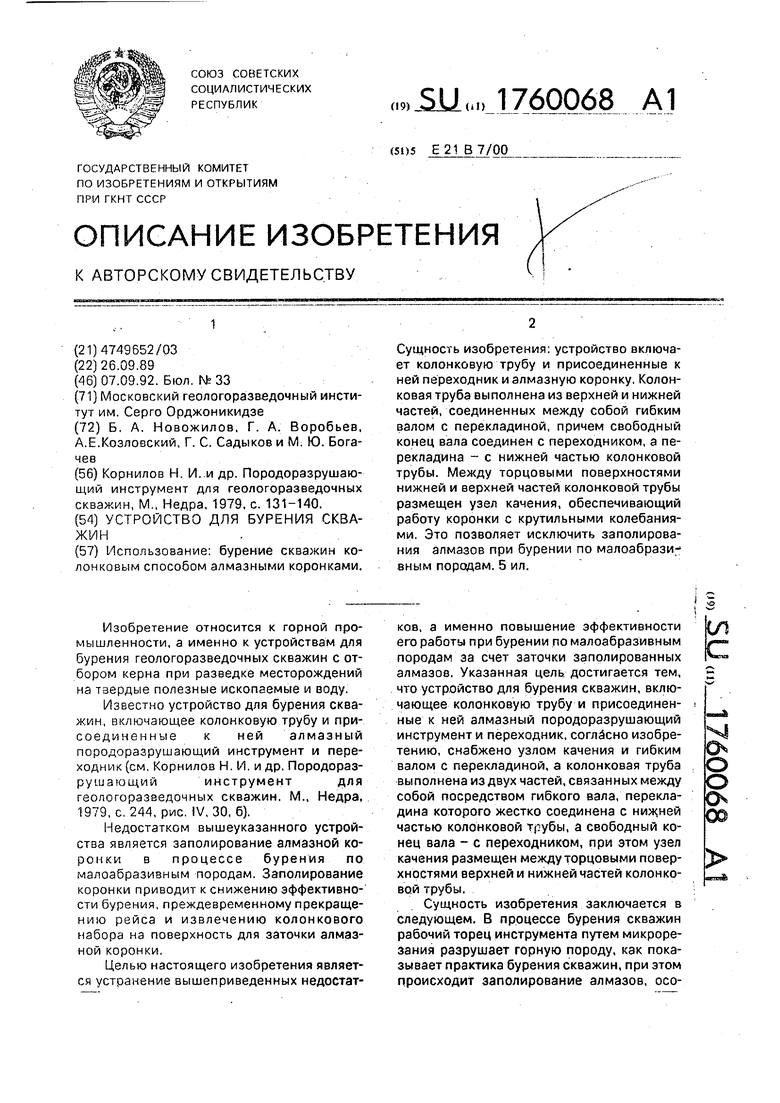

На основании полученных результатов исследований построена диаграмма областей устойчивости различных режимов вращения алмазного инструмента в координатах n-р (см. фиг. 1), где п - частота вращения снаряда, об/мин; Р - осевая нагрузка на породоразрушающий инструмент, даН.

Область существования режима враще- ния Ri21 характеризуется равномерным вращением алмазного инструмента вокруг оси скважины, без остановок и ударов. Обеспечение равномерности вращения позволяет при неизменных параметрах режима буре- ния увеличить механическую скорость. В этом режиме величины ш и иь равны, поэтому.

Ј °Ъ2

Область режима вращения Ri2 является весьма узкой и характеризуется высокочастотными крутильными колебаниями, падением механической скорости бурения и повышенным износом матрицы породораз

5

0

5 0

рушающего инструмента. В этом режиме угловая скорость вращения инструмента ниже угловой скорости задаваемой вращателем станка. Происходит некоторое 5 торможение вращения инструмента и его скорение, а это ведет к образованию вибрации на инструменте на остановки в этом режиме отсутствуют, поэтому

0

10ftfe .

Область режима вращения Ri2 характеризуется крутильными колебаниями с остановками и ударами инструмента о забой, повышенным износом инструмента и увели5 чениями механической скорости бурения. В этом режиме наблюдаются ударные нагрузки на инструмент из-за его остановок на забое. Остановки алмазного инструмента обусловлены скоплением спресованного

0 шлама под торцом матрицы и увеличением - тормозного момента. В момент остановки инструмента угловая скорость , а угловая скорость (Ik равна заданной скорости вращателя. После остановки алмазный инс5 трумент вращается с ускорением до определенного момента и снова останавливается. Практически время остановок и время вращения алмазного инструмента приблизительно равны. Поэтому величина отношения

00)5 п

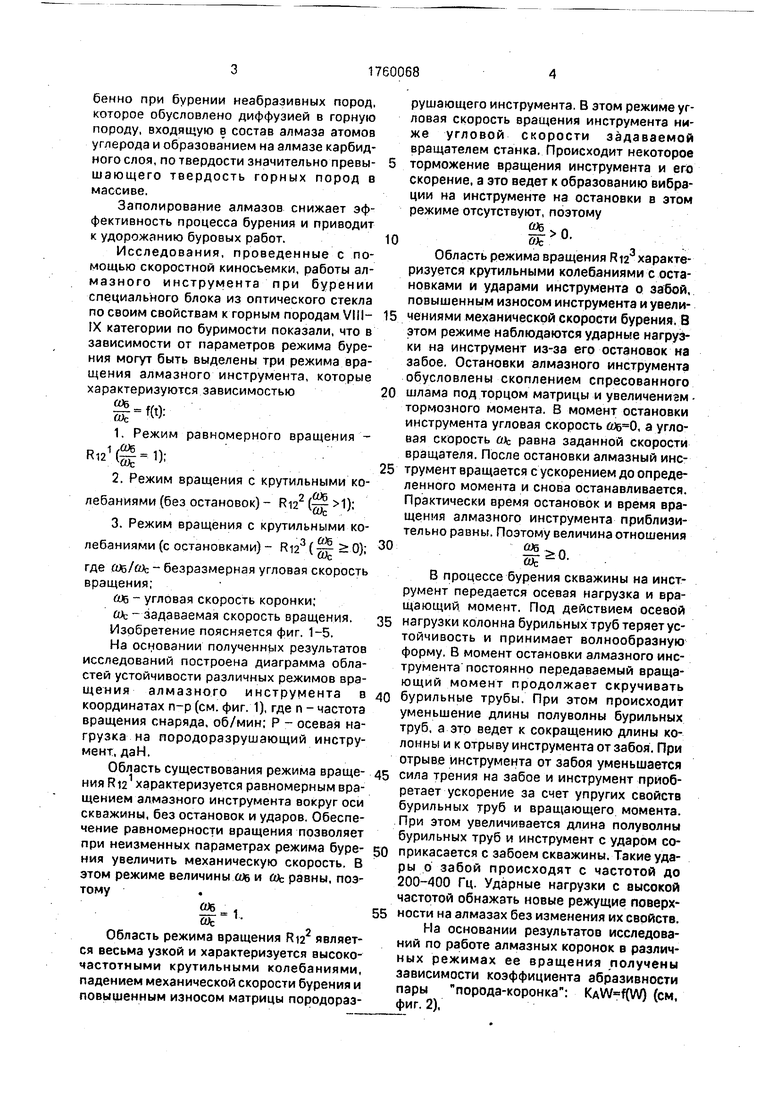

uJfc -uВ процессе бурения скважины на инструмент передается осевая нагрузка и вращающий момент. Под действием осевой нагрузки колонна бурильных труб теряет устойчивость и принимает волнообразную форму, В момент остановки алмазного инструмента постоянно передаваемый вращающий момент продолжает скручивать бурильные трубы. При этом происходит уменьшение длины полуволны бурильных труб, а это ведет к сокращению длины колонны и к отрыву инструмента от забоя. При отрыве инструмента от забоя уменьшается сила трения на забое и инструмент приобретает ускорение за счет упругих свойств бурильных труб и вращающего момента. При этом увеличивается длина полуволны бурильных труб и инструмент с ударом соприкасается с забоем скважины. Такие удары о забой происходят с частотой до 200-400 Гц. Ударные нагрузки с высокой частотой обнажать новые режущие поверх5 ности на алмазах без изменения их свойств. На основании результатов исследований по работе алмазных коронок в различных режимах ее вращения получены зависимости коэффициента абразивности пары порода-коронка : (W) (см, фиг. 2),

где Кд - коэффициент абразивности;

W - удельная объемная работа разрушения.

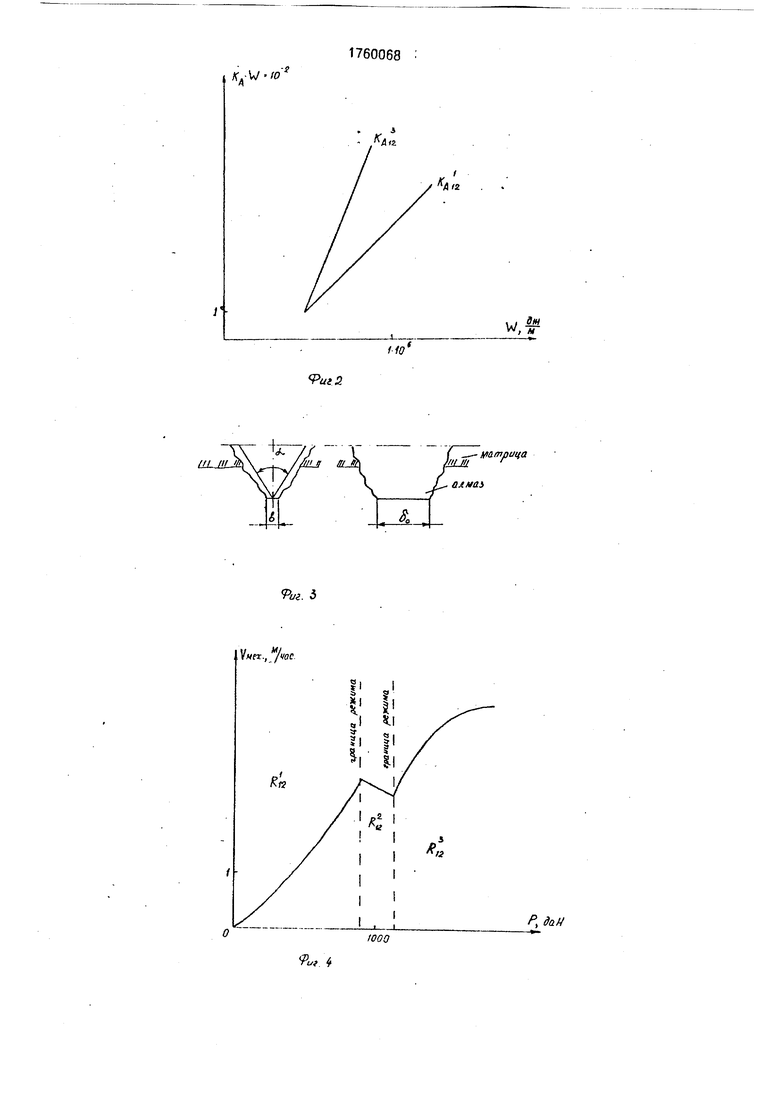

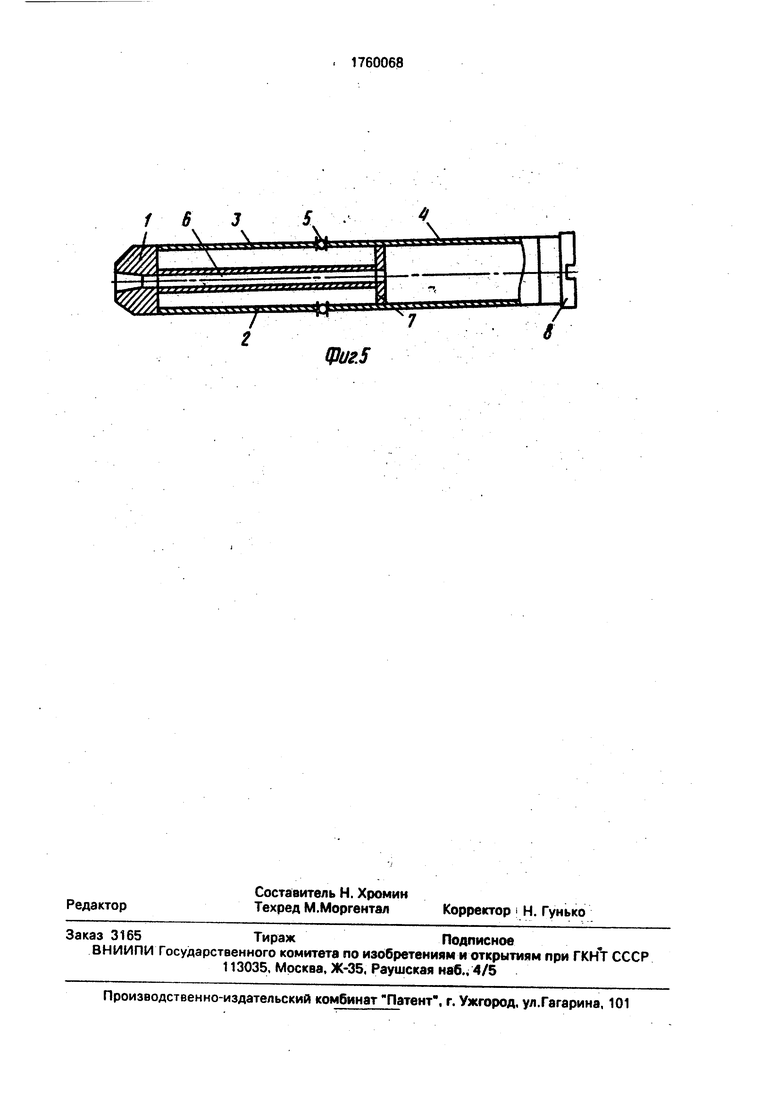

Исследования показывают, что коэффициент абразивности Кд возрастает при работе коронки в режиме Ri2 . т.е. в режиме Ri23 происходит заточка алмазов с образованием новых режущих поверхностей (см., фиг. 3). Это подтверждается увеличением механической скорости бурения в режиме вращения алмазного инструмента Ri2 (см. фиг. 4).

На фиг, 1 показана диаграмма областей устойчивости различных режимов вращения алмазного инструмента; на фиг. 2 зависимость коэффициента абразивности пары порода-коронка, на фиг. 3 вид притупленного алмазного зерна в матрице коронки: на фиг. 4 зависимость механической скорости бурения от изменения осевой нагрузки; а на фиг. 5 устройство для бурения скважин.

Устройство для бурения скважин состоит из переходника 1, присоединенного к колонковой трубе 2, выполненной из верхней 3 и нижней 4 частей, между торцовыми поверхностями которых размещен узел качения 5 и гибкого вала 6 с перекладиной 7. Верхняя 3 и нижняя 4 части колонковой трубы связаны между собой посредством гибкого вала 6, перекладина 7 которого жестко соединена с нижней частью 4 колонковой трубы 2, а свободный конец вала 6 - с переходником 1, при этом нижняя часть 4 колонковой трубы 2 снабжена алмазным по- родоразрушающим инструментом 8,

При постановке колонкового набора на забой на алмазный породоразрушающий инструмент 8 передают вращающий момент, осевую нагрузку и промывочный Р.даН

агент. Во время бурения скважины рабочий торец инстпумента 8 путем микрорезания разрушает породу с образованием столбика керна. Осевая нагрузка передается на инструмент 8 через узел качения 5, а вращающий момент передается через гибкий вал 6, перекладина 7 которого жестко соединена с нижней частью 4 колонковой трубы 2, а свободный конец вала 6 - с переходником 1.

Передача вращающего момента на алмазный породоразрушающий инструмент 8 через гибкий вал 6 позволяет вводить коронку 8 в режим вращения с крутильными колебаниями с частотой до 200-400 Гц. Работа

породоразрушающего инструмента с крутильными колебаниями позволяет постоянно образовывать на алмазах новые режущие поверхности при бурении в малоабразивных пород х и разрушать их в оптимальном

режиме без заполирования алмазов.

Формула изобретения Устройство для бурения скважин, включающее колонковую трубу и присоединенные к ней алмазный породоразрушающий инструмент и переходник, отличающееся тем, что, с целью повышения эффективности его работы при бурении по малоабра- зивным породам за счет заточки

заполированных алмазов, устройство снабжено узлом качения и гибким валом с перекладиной, а колонковая труба выполнена из двух частей, связанных между собой гибким валом, перекладина которого жестко соединена с нижней частью колонковой трубы, а свободный конец вала - с переходником, при этом узел качения размещен между торцовыми поверхностями верхней и нижней частей колонковой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса вращательного бурения горных пород | 1988 |

|

SU1613592A1 |

| Способ конического алмазного бурения скважин | 1989 |

|

SU1670076A1 |

| Способ колонкового алмазного бурения скважин | 1989 |

|

SU1705534A1 |

| Способ управления процессом алмазного колонкового бурения | 1991 |

|

SU1838599A3 |

| Колонковый набор для направленного бурения | 1991 |

|

SU1758201A1 |

| АЛМАЗНАЯ КОРОНКА ДЛЯ КОМПОНОВКИ БУРОВОГО СНАРЯДА | 1993 |

|

RU2078193C1 |

| Способ заточки алмазной коронки | 1989 |

|

SU1716074A1 |

| Буровой снаряд | 1986 |

|

SU1507949A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2011 |

|

RU2468178C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2009 |

|

RU2426857C1 |

Использование: бурение скважин колонковым способом алмазными коронками. Сущность изобретения: устройство включает колонковую трубу и присоединенные к ней переходник и алмазную коронку, Колонковая труба выполнена из верхней и нижней частей, соединенных между собой гибким валом с перекладиной, причем свободный конец вала соединен с переходником, а перекладина - с нижней частью колонковой трубы. Между торцовыми поверхностями нижней и верхней частей колонковой трубы размещен узел качения, обеспечивающий работу коронки с крутильными колебаниями. Это позволяет исключить заполирова- ния алмазов при бурении по малоабразивным породам. 5 ил.

А

/2

/U

/

/

/

R

Фиг.

V

граница fSfXtfttO.

ftof/,

мин.

/000

Ј

а

См

I

0

| Корнилов Н | |||

| И | |||

| и др | |||

| Породорэзрушаю- щий инструмент для геологоразведочных скважин, М., Недра, 1979, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

1992-09-07—Публикация

1989-09-26—Подача