сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бесконтактного измерения диаметра вала | 1988 |

|

SU1597544A1 |

| Устройство для контроля размера деталей | 1988 |

|

SU1552008A1 |

| Устройство для измерения наружного диаметра прозрачных изделий | 1976 |

|

SU726419A1 |

| ТРЁХКООРДИНАТНЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ АВТОКОЛЛИМАТОР | 2017 |

|

RU2650432C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВОРОТА ОБЪЕКТА | 2011 |

|

RU2471148C1 |

| Интерферометрический способ контроля детали | 1990 |

|

SU1762118A1 |

| Датчик угла скручивания | 1990 |

|

SU1776989A1 |

| Оптико-электронное устройство измерения размеров изделий | 1990 |

|

SU1747876A1 |

| Проточный рефрактометр | 1979 |

|

SU911251A1 |

| ВИЗУАЛИЗАТОР ПЛОТНОСТНЫХ НЕОДНОРОДНОСТЕЙ СРЕДЫ | 2007 |

|

RU2344409C1 |

Изобретение относится к измерительной технике и может быть использовано для активного и выходного контроля качества деталей в машиностроении. Цель изобретения - повышение точности измерения за счет обеспечения максимальной резкости изображения во всем диапазоне без переналадки оптической системы. Коллимированный пучок света, сформированный источником света и коллимирующим объективом, освещает контролируемую деталь, ее теневое изображение проецируется фокусирующим объективом на матричный фотопреобразователь через систему N секций в виде двугранных отражателей, с углами и вершинами, выбранными таким образом, что лучи пучка имеют одинаковый путь от фокусирующего объектива до матричного фотопреобразователя для каждой из N секций. Устройство позволяет повысить точность измерения из-за отсутствия переналадки оптической схемы. 1 ил.

Изобретение относится к измерительной технике и может быть использовано для бесконтактных измерений наружных диаметров изделий в машиностроении, в частности, в гибких производственных системах.

Цель изобретения - повышение точности измерения за счет обеспечения максимальной резкости изображения во всем диапазоне без переналадки оптической системы.

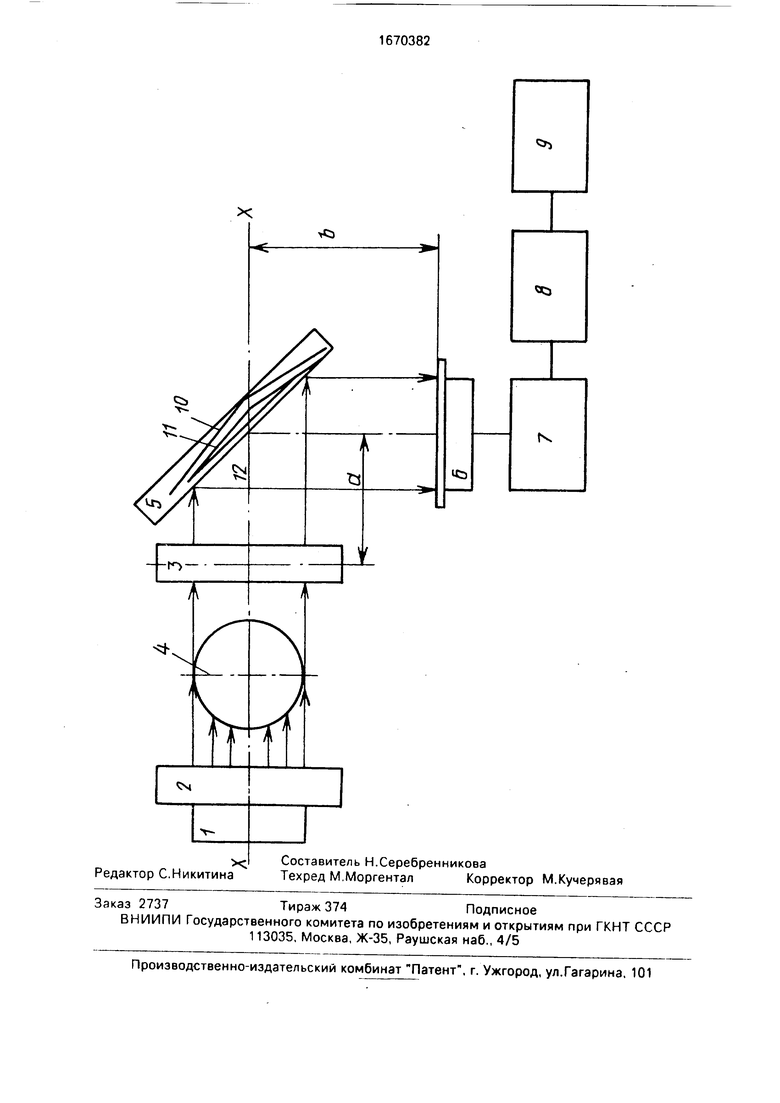

На чертеже изображена блок-схема устройства.

Устройство состоит из последовательно установленных и оптически связанных источника 1 света, коллимирующего обьектива 2 и фокусирующего обьектива 3, между которыми установлена измеряемая деталь 4, системы 5 плоских зеркал, матричного фотопреобразователя 6, электрически связанного с последовательно соединенными электронным блоком 7, блоком 8 определения размера и индикатором 9. При этом система 5 плоских зеркал выполнена из N отдельных секций, число N которых определено из уравнения

-&

где D - диапазон измерений;

г - половина длины матрицы фотопреобразователя;

ft- коэффициент увеличения оптической системы.

Система плоских зеркал установлена между фокусирующим обьективом и фотопреобразователем и выполнена из N секций, каждая из которых состоит из двугранного отражателя; вершины и углы между гранями выбраны таким образом, что путь оптичеО

VI о

со

00

ю

ских лучей от фокусирующего объектива до матричного фотопреобразователя для каждой из N секций одинаков, секции жестко соединены между собой по ширине, а суммарная ширина всех секций равна ширине матрицы фотопреобразователя.

Устройство работает следующим образом.

Коллимированный пучок света, сформированный источником 1 света и объективом 2, освещает контролируемую деталь 4. Ее теневое изображение проектируется в фокусирующий объектив 3, который фокусирует данное изображение в матрицу фотопреобразователя 6 таким образом, что верхний край контролируемой детали 4 всегда проектируется только на одну половину по длине поверхности матрицы фотопреобразователя 6, а нижний край - на другую половину.

В случае, когда размер исследуемой детали d 2ф , световые пучки, прошедшие по краям контролируемой детали 4, отражаются от зеркальных полосок первой секции 10 системы зеркал и проектируются в правую зону по ширине матричного фотопреобразователя 6.

Когда размер исследуемой детали , соответствующие теневым изображениям световые пучки отражаются от зеркальных полосок второй секции 11 и проектируются во вторую зону по ширине матричного преобразователя, а в случае, когда , данные пучки отражаются от зеркальных полосок третьей секции и проектируются в третью зону по ширине матричного преобразователя и т.д.

Полученное теневое изображение с помощью матричного фотопреобразователя б и электронного блока 7 преобразуется и последовательность импульсов, амплитуда и порядковое положение которых соответствуют уровню освещенности дискретных фотоэлементов в соответствующих зонах по длине и ширине матрицы фотопреобразова теля 6.

В блоке 8 определения размера импульсы, соответствующие краям теневого изображения, идентифицируются и контролируемый размер определяется из выражения

d (Lp + + 2r/3i

где Lp и Li - расстояние между краем теневого изображения и середины по длине матрицы фотопреобразователя 6, соответственно на правой и на левой его сторонах;

г) - коэффициент поправки, учитывающий оптическое увеличение;

i - коэффициент, соответствующий зоне по ширине матрицы преобразователя, в которую попадает теневое изображение (если

в первую зону, то I 0, если во вторую, то i 1, если в третью, то i 2 и т.д.).

Устройство позволяет повысить точность измерения из-за отсутствия перенастройки стационарно установленного оптического

тракта системы, тем самым обеспечивается возможность автоматизации процесса определения контролируемого размера. Формула изобретения Устройство для контроля размера деталей, содержащее последовательно установленные источник света, коллимирующий и фокусирующий объективы, фотопреобразователь и соединенные с ним последовательно электронный блок, блок определения

размеров и индикатор, а также систему плоских зеркал, отличающееся тем, что, с целью повышения точности измерения, система плоских зеркал установлена между фокусирующим объективом и фотопреобразователем и выполнена из N секций, каждая из которых состоит из двугранных отражателей, с вершинами и углом между гранями выбранными так, что путь оптических лучей от фокусирующего объектива до фотопреобразователя для каждой из N секций был одинаковым, секция соединена жестко между собой по ширине, суммарная ширина всех секций равна ширине матрицы фотопреобразователя, а N - число поддиапазонов измерения.

Редактор С.Никитина

Составитель Н.Серебренникова

Техред М.МоргенталКорректор М.Кучерявая

| Устройство для контроля размера деталей | 1988 |

|

SU1552008A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-15—Публикация

1989-06-26—Подача