Изобретение относится к контрольно- измерительной технике и может быть использовано для высокоточного контроля формы в нескольких угловых и параллельных сечениях осесимметричных деталей в процессе движения на быстродействующих высокопроизводительных роторно-конвей- ерных линиях.

Известен интерферометрический способ контроля поверхности детали, заключающийся в том, что пучок света от источника излучения коллимируют, разделяют на два, проектируют цилиндрический фронт волны на прозрачную цилиндрическую деталь, формируют плоский фронт волны, причем центры кривизны при схождении и расхождении пучка совпадают с осью эталонной детали.

Наиболее близким техническим решением является интерферометрический способ контроля асферических поверхностей, заключающийся в том, что пучок света от источника излучения коллимируют, разделяют на измерительный и опорный, при этом опорный пучок направляют на концевую меру, а измерительный на поверхность детали, оба пучка отражаются, измерительный пучок вторично проектируют на ту же поверхность детали так, чтобы центры кривизны волновых фронтов при сходящемся и расходящемся пучке совпадали с ана- беррационными точками, отражают, интерферируют с опорным пучком и по интерференционной картине осуществляют контроль детали.

Недостатком известного способа является низкая производительность контроля деталей в процессе движения.

Цель изобретения - повышение производительности контроля движущихся деталей.

Указанная цель достигается тем, что в предлагаемом интерферометрическом способе контроля пучок света от источника излучения коллимируют, разделяют на опорный и измерительный, первый направляют на эталон, второй на контролируемую деталь дважды так, чтобы волновые фронты при схождении и расхождении пучка света совпадали с кривизной поверхности детали,

отраженные пучки света совмещают, формируют интерференционное изображение, по которому определяют форму детали, при этом оба указанных пучка совмещают в один оптический канал, который переворачивают призмой Порро второго рода на 180° и направляют на оппозитные участки поверхности детали и эталона.

Данный способ позволяет повысить производительность контроля движущихся деталей, повысить точность измерения, так как при перемещении детали перпендикулярно оптической оси измерительный пучок не изменит своего волнового фронта, а будет перемещаться в направлении перемещения детали. При смещениях детали в направлении оптической оси форма волнового фронта измерительного пучка также остается неизменной, так как противоположные поверхности детали в оптической системе являются сопряженным поверхностями. Таким образом, при любом положении детали, ограниченном апертурой оптической системы, интерференционная картина не будет изменяться, а только перемещаться вместе с деталью перпендикулярно оптической оси, что не накладывает жестких требований на условия позиционирования детали.

Устройство может работать в условиях вибраций. Наличие в одном канале опорного и измерительного пучков позволяет производить измерения при изменениях температуры и наличии воздушных потоков.

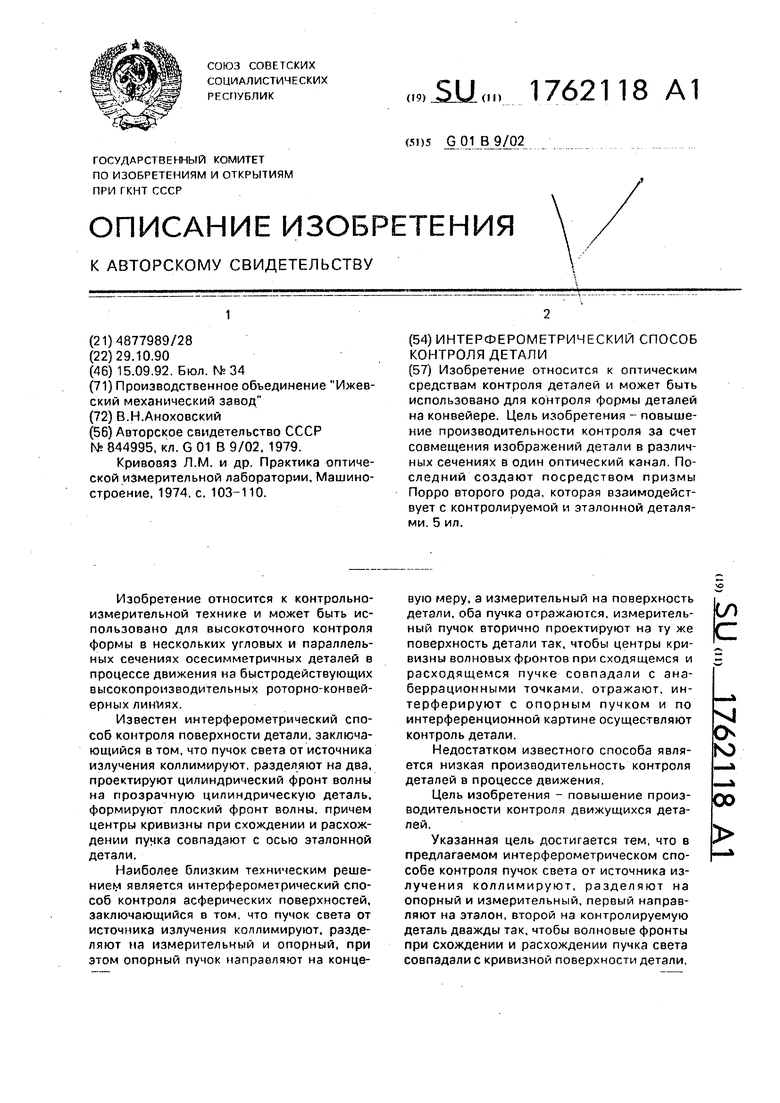

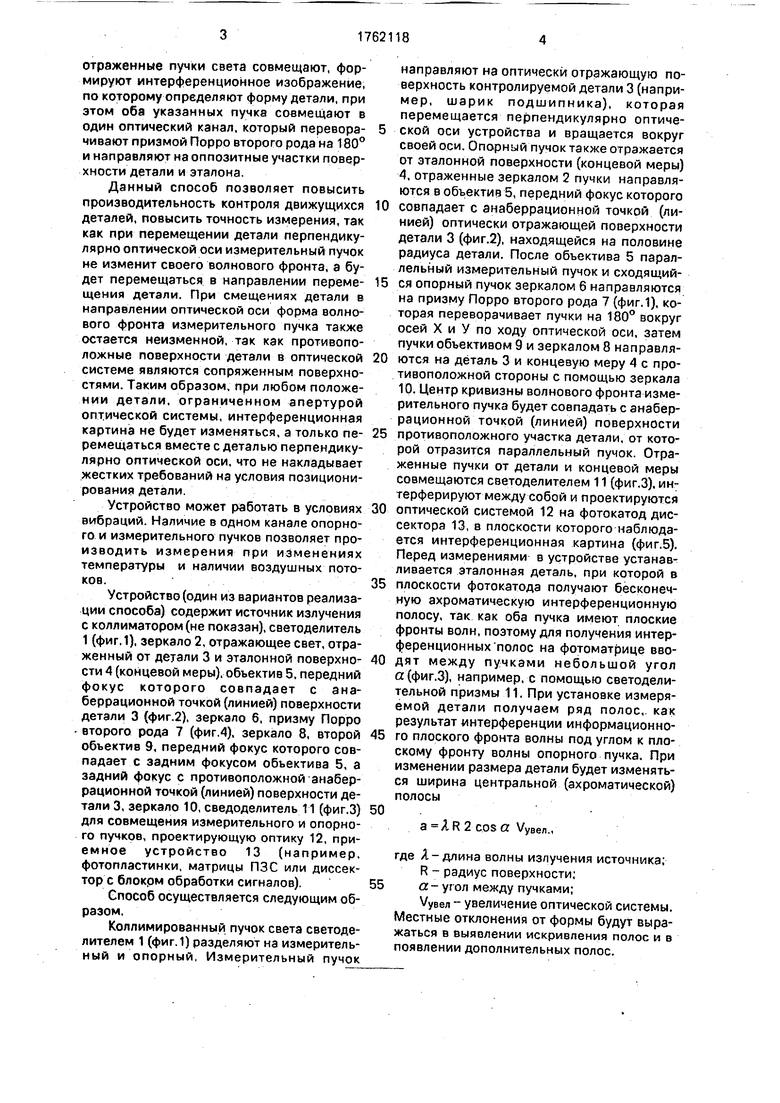

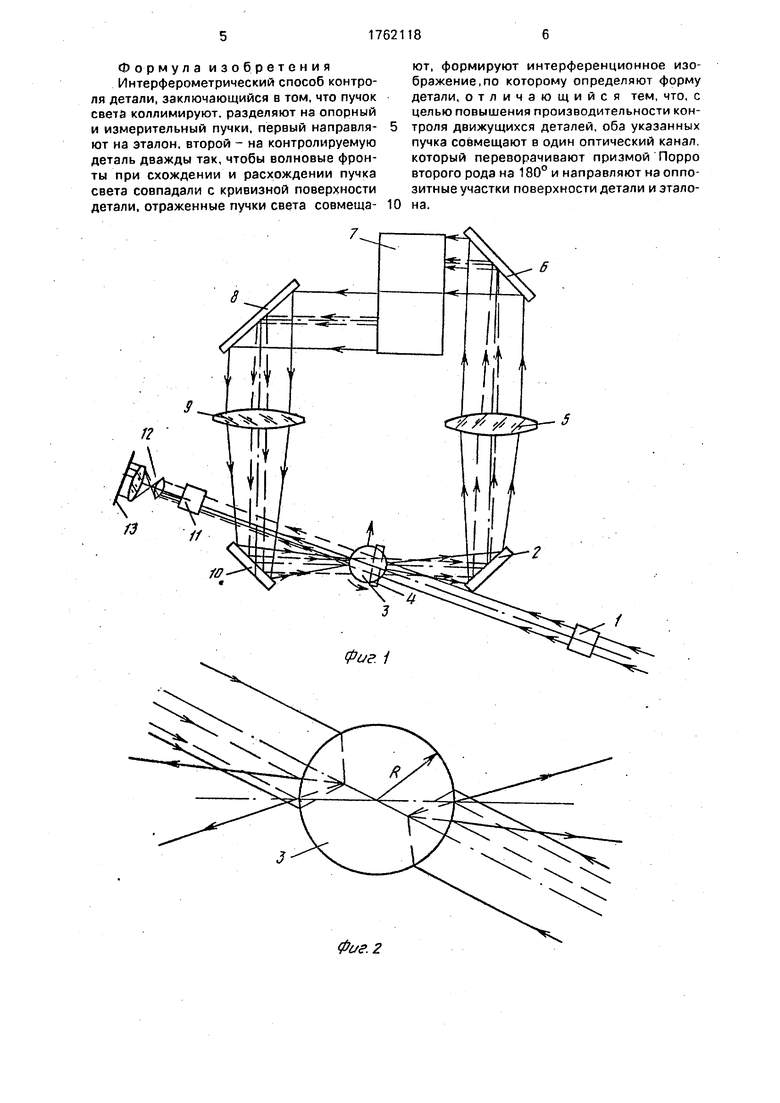

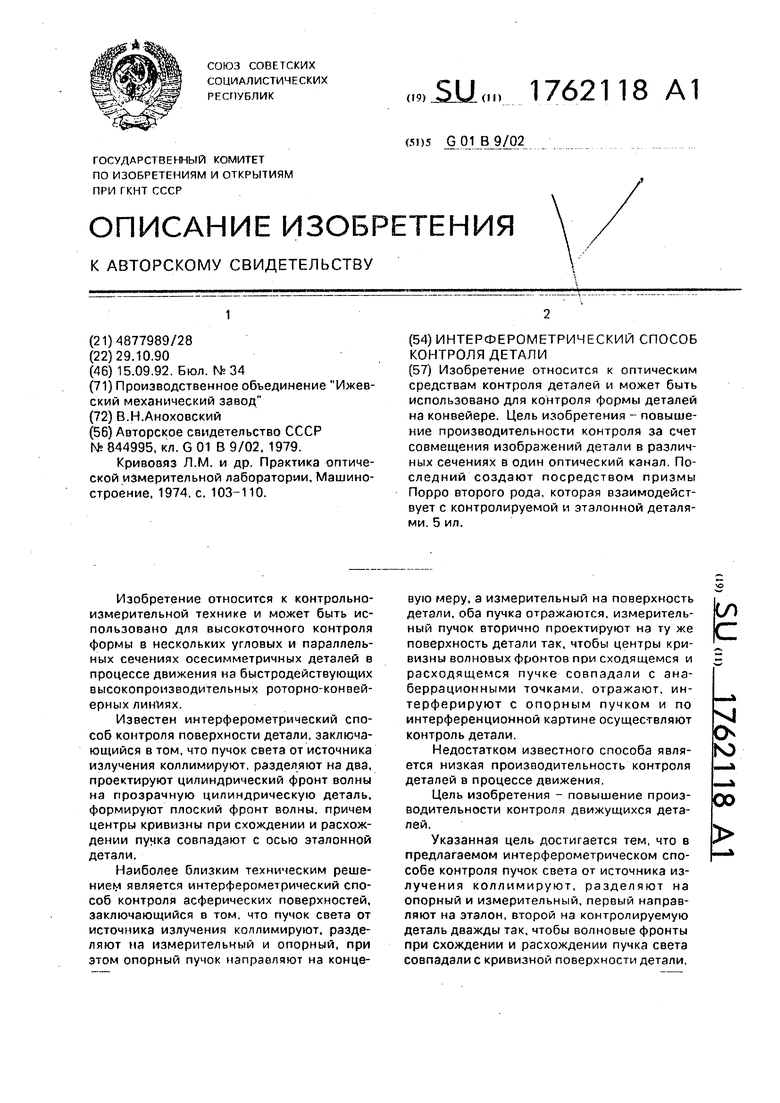

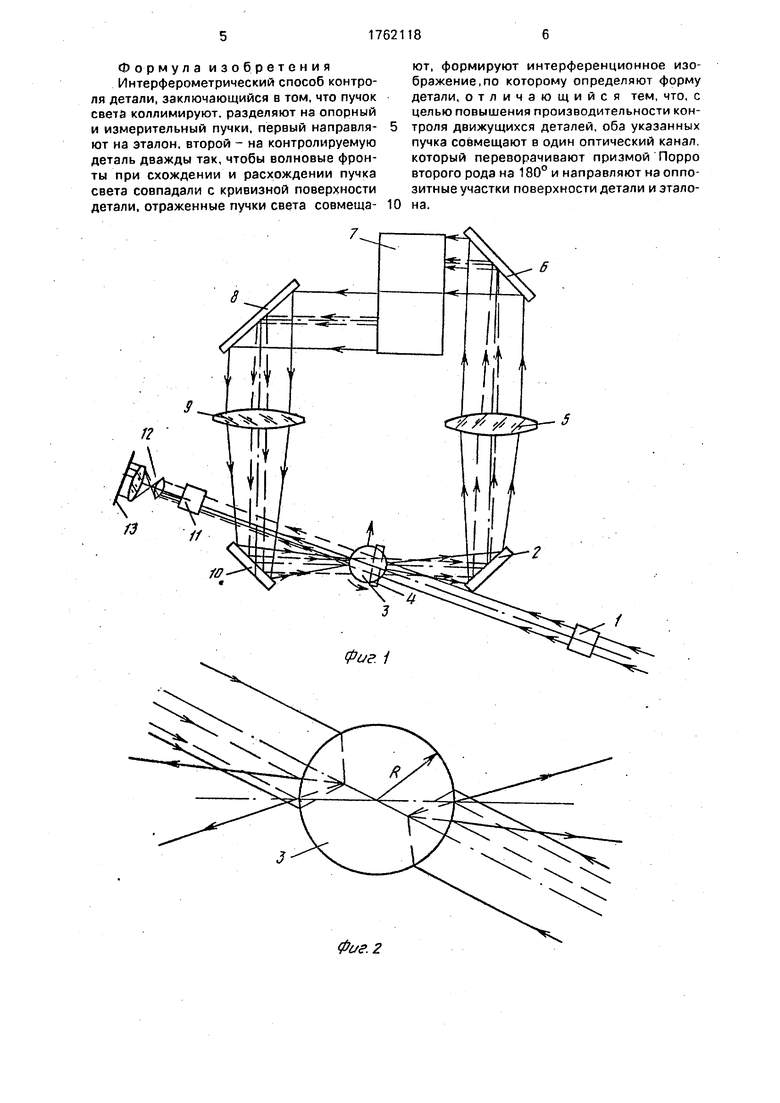

Устройство (один из вариантов реализации способа) содержит источник излучения с коллиматором (не показан), светоделитель 1 (фиг.1), зеркало 2, отражающее свет, отраженный от детали 3 и эталонной поверхности 4 (концевой меры), объектив 5, передний фокус которого совпадает с ана- беррационной точкой (линией) поверхности детали 3 (фиг.2), зеркало б, призму Порро второго рода 7 (фиг,4). зеркало 8, второй объектив 9, передний фокус которого совпадает с задним фокусом объектива 5, а задний фокус с противоположной анабер- рационной точкой (линией) поверхности детали 3, зеркало 10, сведоделитель 11 (фиг.З) для совмещения измерительного и опорного пучков, проектирующую оптику 12, приемное устройство 13 (например, фотопластинки, матрицы ПЗС или диссектор с блокрм обработки сигналов).

Способ осуществляется следующим образом.

Коллимированный пучок света светоделителем 1 (фиг.1) разделяют на измерительный и опорный, Измерительный пучок

направляют на оптически отражающую поверхность контролируемой детали 3 (например, шарик подшипника), которая перемещается перпендикулярно оптической оси устройства и вращается вокруг своей оси. Опорный пучок также отражается от эталонной поверхности (концевой меры) 4, отраженные зеркалом 2 пучки направляются в объектив 5, передний фокус которого

0 совпадает с анаберрационной точкой (линией) оптически отражающей поверхности детали 3 (фиг.2), находящейся на половине радиуса детали. После объектива 5 параллельный измерительный пучок и сходящий5 ся опорный пучок зеркалом 6 направляются на призму Порро второго рода 7 (фиг.1), которая переворачивает пучки на 180° вокруг осей X и У по ходу оптической оси, затем пучки объективом 9 и зеркалом 8 направля0 ются на деталь 3 и концевую меру 4 с противоположной стороны с помощью зеркала 10. Центр кривизны волнового фронта измерительного пучка будет совпадать с анаберрационной точкой (линией) поверхности

5 противоположного участка детали, от которой отразится параллельный пучок. Отраженные пучки от детали и концевой меры совмещаются светоделителем 11 (фиг.З), интерферируют между собой и проектируются

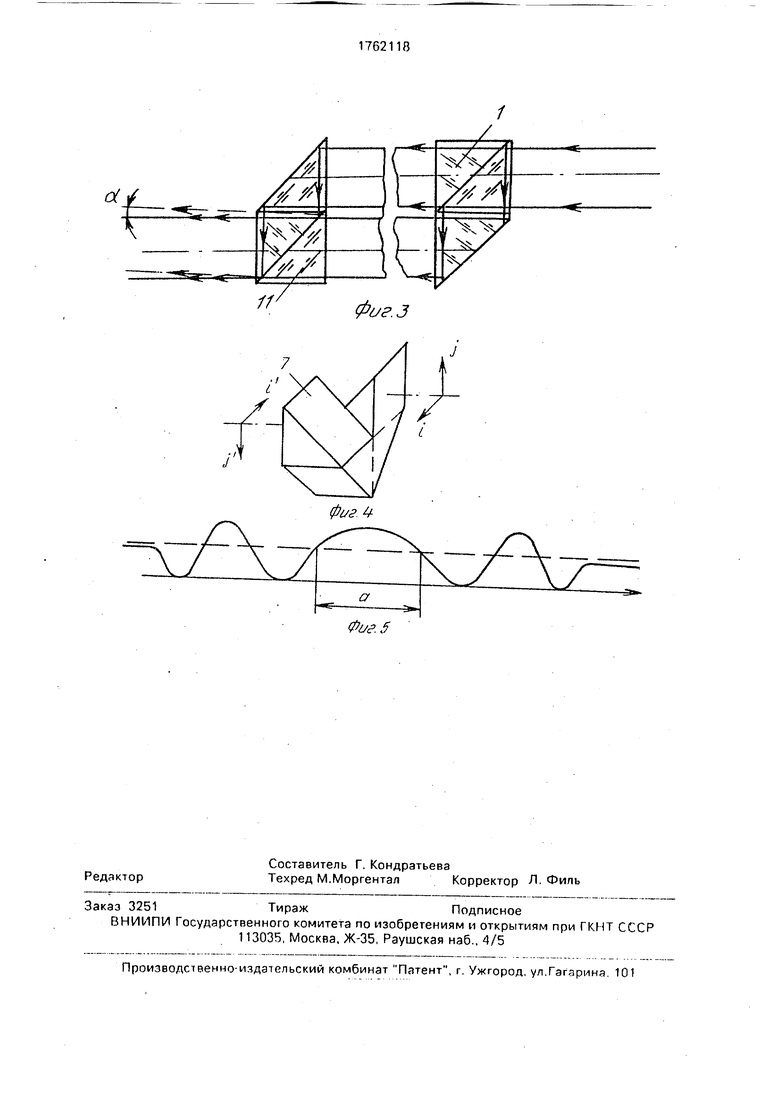

0 оптической системой 12 на фотокатод диссектора 13, в плоскости которого наблюдается интерференционная картина (фиг.5). Перед измерениями в устройстве устанавливается эталонная деталь, при которой в

5 плоскости фотокатода получают бесконечную ахроматическую интерференционную полосу, так как оба пучка имеют плоские фронты волн, поэтому для получения интерференционных полос на фотоматрице вво0 дят между пучками небольшой угол а (фиг.З), например, с помощью светодели- тельной призмы 11. При установке измеряемой детали получаем ряд полос, как результат интерференции информационно5 го плоского фронта волны под углом к плоскому фронту волны опорного пучка. При изменении размера детали будет изменяться ширина центральной (ахроматической) полосы

0

2 cos or Уувел.,

где А-длина волны излучения источника;

R - радиус поверхности; 5 а- угол между пучками;

Уувел - увеличение оптической системы. Местные отклонения от формы будут выражаться в выявлении искривления полос и в появлении дополнительных полос.

Формула изобретения Интерферометрический способ контроля детали, заключающийся в том, что пучок света коллимируют, разделяют на опорный и измерительный пучки, первый направляют на эталон, второй - на контролируемую деталь дважды так, чтобы волновые фронты при схождении и расхождении пучка света совпадали с кривизной поверхности детали, отраженные пучки света совмеща0

ют, формируют интерференционное изображение, по которому определяют форму детали, отличающийся тем, что, с целью повышения производительности контроля движущихся деталей, оба указанных пучка совмещают в один оптический канал который переворачивают призмой Порро второго рода на 180° и направляют на оппо- зитные участки поверхности детали и эталона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Интерферометр для контроля формы выпуклых сферических поверхностей оптических деталей | 1985 |

|

SU1249322A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ВТОРОГО ПОРЯДКА | 2009 |

|

RU2396513C1 |

| СПОСОБ ИНТЕРФЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2263279C2 |

| Интерферометр для контроля плоскостности отражающих поверхностей | 1990 |

|

SU1760312A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ МНОГОЦЕЛЕВЫХ ОПТИЧЕСКИХ ИЗМЕРЕНИЙ | 2016 |

|

RU2615717C1 |

| Интерферометр для контроля качества по-ВЕРХНОСТи ОпТичЕСКиХ дЕТАлЕй | 1979 |

|

SU794362A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ КАЧЕСТВА ВЫПУКЛЫХ ГИПЕРБОЛИЧЕСКИХ И ВОГНУТЫХ ЭЛЛИПТИЧЕСКИХ | 1972 |

|

SU332319A1 |

| Дифракционный интерферометр | 1990 |

|

SU1762116A1 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ВНЕОСЕВОЙ АСФЕРИЧЕСКОЙ ОПТИЧЕСКОЙ ДЕТАЛИ | 2023 |

|

RU2803879C1 |

| Интерферометр для контроля вогнутых сферических поверхностей | 1979 |

|

SU953451A2 |

Изобретение относится к оптическим средствам контроля деталей и может быть использовано для контроля формы деталей на конвейере. Цель изобретения - повышение производительности контроля за счет совмещения изображений детали в различных сечениях в один оптический канал. Последний создают посредством призмы Порро второго рода, которая взаимодействует с контролируемой и эталонной деталями. 5 ил.

8

Фиг. 2

/Л

7

Х

фаг.З

Фиг. 5

| Интерферометр для контроля поверхно-СТи дЕТАли | 1979 |

|

SU844995A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кривовяз Л.М | |||

| и др | |||

| Практика оптической измерительной лаборатории | |||

| Машиностроение, 1974 | |||

| с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1992-09-15—Публикация

1990-10-29—Подача