Изобретение относится к измерительному приборостроению и может быть использовано в энергетике, химии, металлургии, машиностроении, пищевой, горной и других отраслях промышленности при измерении скоростей потоков жидкости и газа.

Цель изобретения - обеспечение унификации датчиков за счет изменения их чувствительности.

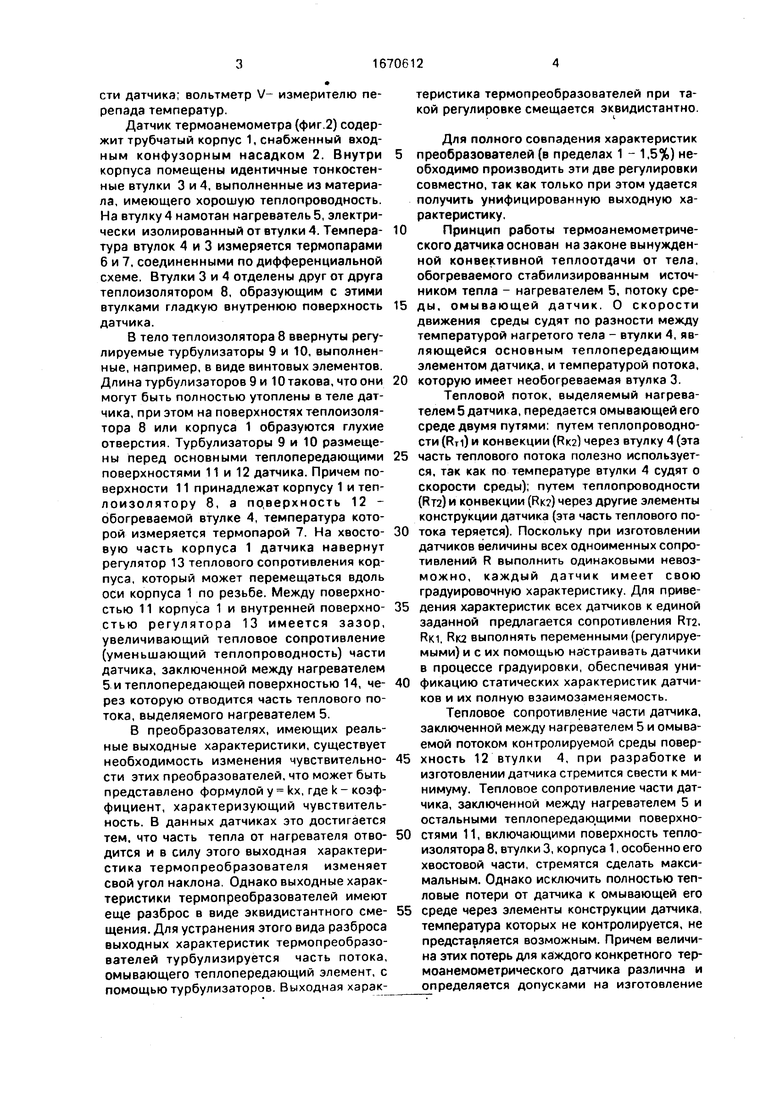

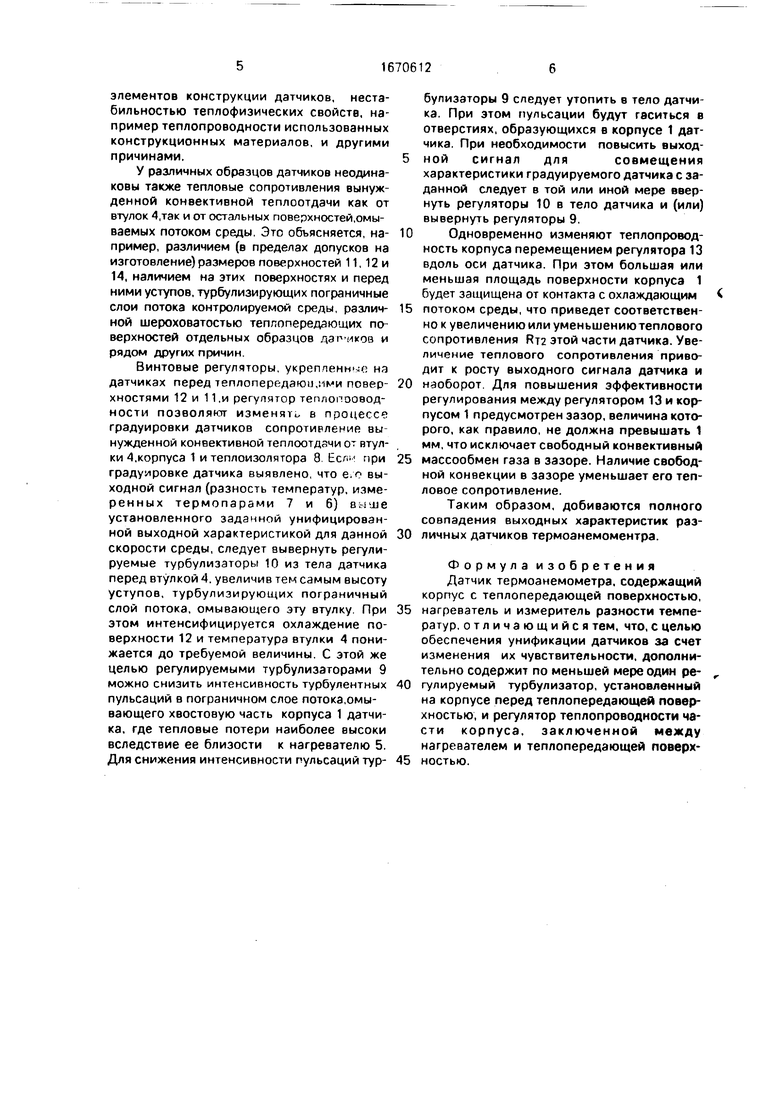

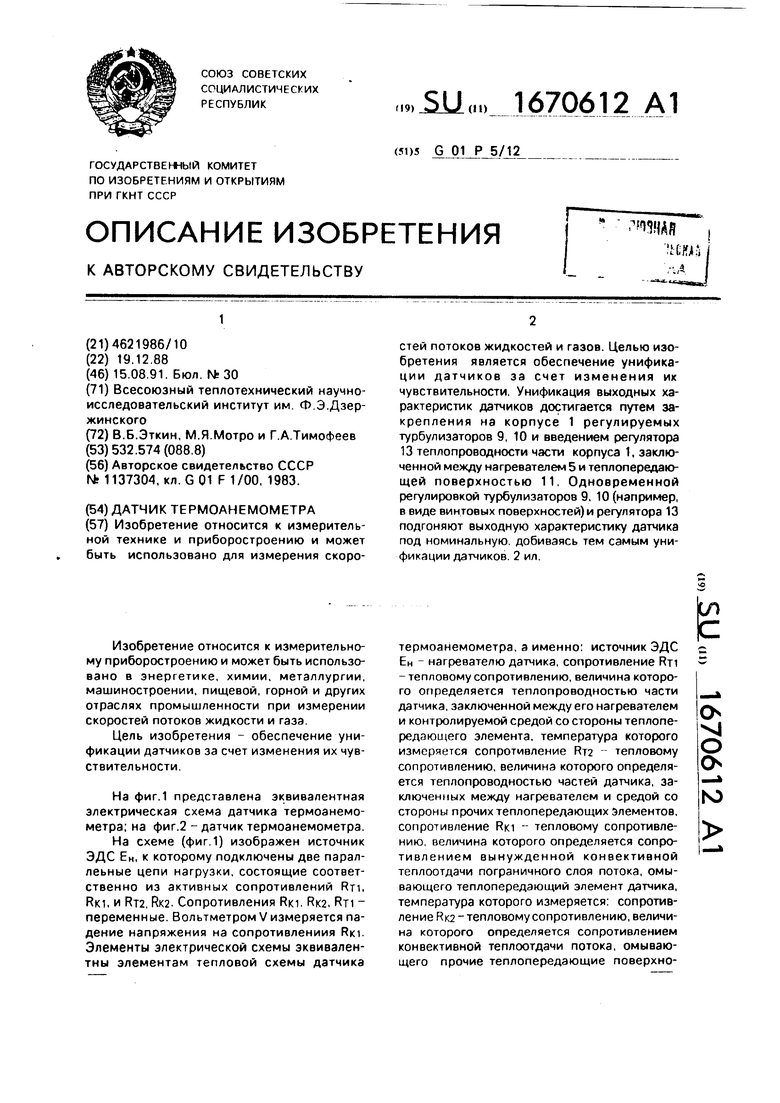

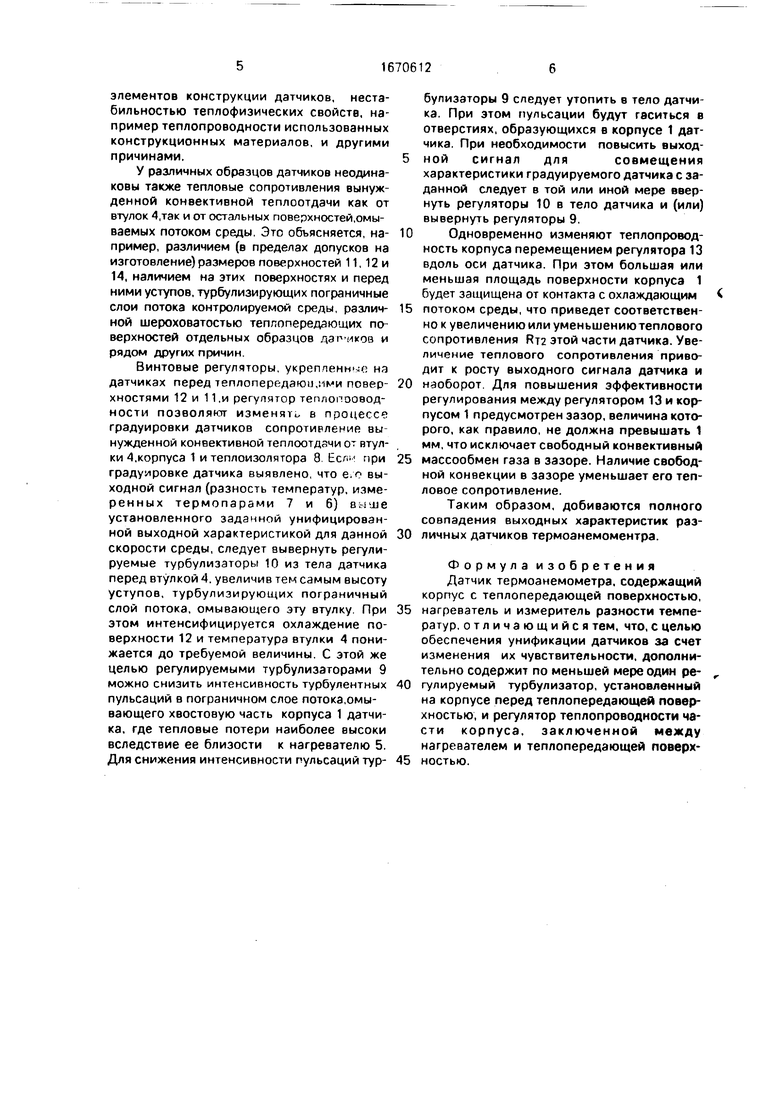

На фиг.1 представлена эквивалентная электрическая схема датчика термоанемометра; на фиг.2 - датчик термоанемометра.

На схеме (фиг.1) изображен источник ЭДС Ен, к которому подключены две парал- леьные цепи нагрузки, состоящие соответственно из активных сопротивлений RTI, RKL и Рт2, . Сопротивления RKL RK2, RTI - переменные. Вольтметром V измеряется падение напряжения на сопротивлениия RKL Элементы электрической схемы эквивалентны элементам тепловой схемы датчика

термоанемометра, а именно: источник ЭДС Ен - нагревателю датчика, сопротивление RTI - тепловому сопротивлению, величина которого определяется теплопроводностью части датчика, заключенной между его нагревателем и контролируемой средой со стороны теплопе- редающего элемента, температура которого измеряется сопротивление RT тепловому сопротивлению, величина которого определяется теплопроводностью частей датчика, заключенных между нагревателем и средой со стороны прочихтеплопередающих элементов, сопротивление RKI - тепловому сопротивлению, величина которого определяется сопротивлением вынужденной конвективной теплоотдачи пограничного слоя потока, омывающего теплопередэющий элемент датчика, температура которого измеряется: сопротивление -тепловому сопротивлению, величина которого определяется сопротивлением конвективной теплоотдачи потока, омывающего прочие теплопередающие поверхноЁ

О

о (

ю

сти датчика; вольтметр V- измерителю перепада температур.

Датчик термоанемометра (фиг.2) содержит трубчатый корпус 1, снабженный входным конфузорным насадком 2. Внутри корпуса помещены идентичные тонкостенные втулки 3 и 4, выполненные из материала, имеющего хорошую теплопроводность. На втулку 4 намотан нагреватель 5, электрически изолированный от втулки 4. Температура втулок 4 и 3 измеряется термопарами 6 и 7, соединенными по дифференциальной схеме. Втулки 3 и 4 отделены друг от друга теплоизолятором 8, образующим с этими втулками гладкую внутренюю поверхность датчика.

В тело теплоизолятора 8 ввернуты регулируемые турбулизаторы 9 и 10, выполненные, например, в виде винтовых элементов. Длина турбулизаторов 9 и 10 такова, что они могут быть полностью утоплены в теле датчика, при этом на поверхностях теплоизолятора 8 или корпуса 1 образуются глухие отверстия. Турбулизаторы 9 и 10 размещены перед основными теплопередающими поверхностями 11 и 12 датчика. Причем поверхности 11 принадлежат корпусу 1 и теп- лоизолятору 8, а поверхность 12 - обогреваемой втулке 4, температура которой измеряется термопарой 7. На хвостовую часть корпуса 1 датчика навернут регулятор 13 теплового сопротивления корпуса, который может перемещаться вдоль оси корпуса 1 по резьбе. Между поверхностью 11 корпуса 1 и внутренней поверхно- стью регулятора 13 имеется зазор, увеличивающий тепловое сопротивление (уменьшающий теплопроводность) части датчика, заключенной между нагревателем 5 и теплопередающей поверхностью 14, через которую отводится часть теплового потока, выделяемого нагревателем 5.

В преобразователях, имеющих реальные выходные характеристики, существует необходимость изменения чувствительности этих преобразователей, что может быть представлено формулой у kx, где k - коэффициент, характеризующий чувствительность. В данных датчиках это достигается тем. что часть тепла от нагревателя отводится и в силу этого выходная характеристика термопреобразователя изменяет свой угол наклона. Однако выходные характеристики термопреобразователей имеют еще разброс в виде эквидистантного смещения. Для устранения этого вида разброса выходных характеристик термопреобразователей турбулизируется часть потока, омывающего теплопередающий элемент, с помощью турбулизаторов. Выходная характеристика термопреобразователей при такой регулировке смещается эквидистантно.

l

Для полного совпадения характеристик

преобразователей (в пределах 1 - 1.5%) необходимо производить эти две регулировки совместно, так как только при этом удается получить унифицированную выходную характеристику.

0 Принцип работы термоанемометриче- ского датчика основан на законе вынужденной конвективной теплоотдачи от тела, обогреваемого стабилизированным источником тепла - нагревателем 5, потоку сре5 ды, омывающей датчик. О скорости движения среды судят по разности между температурой нагретого тела - втулки 4, являющейся основным теплопередающим элементом датчика, и температурой потока.

0 которую имеет необогреваемая втулка 3.

Тепловой поток, выделяемый нагревателем 5 датчика, передается омывающей его среде двумя путями: путем теплопроводности (RTi) и конвекции (RK) через втулку 4 (эта

5 часть теплового потока полезно используется, так как по температуре втулки 4 судят о скорости среды); путем теплопроводности (RT2) и конвекции (Рк) через другие элементы конструкции датчика (эта часть теплового по0 тока теряется). Поскольку при изготовлении датчиков величины всех одноименных сопротивлений R выполнить одинаковыми невозможно, каждый датчик имеет свою градуировочную характеристику. Для приве5 дения характеристик всех датчиков к единой заданной предлагается сопротивления RT2, RKL RK2 выполнять переменными (регулируемыми) и с их помощью настраивать датчики в процессе градуировки, обеспечивая уни0 фикацию статических характеристик датчиков и их полную взаимозаменяемость.

Тепловое сопротивление части датчика, заключенной между нагревателем 5 и омываемой потоком контролируемой среды повер5 хность 12 втулки 4, при разработке и изготовлении датчика стремится свести к минимуму. Тепловое сопротивление части датчика, заключенной между нагревателем 5 и остальными теплопередающими поверхно0 стями 11, включающими поверхность тепло- изолятора 8, втулки 3, корпуса 1, особенно его хвостовой части, стремятся сделать максимальным. Однако исключить полностью тепловые потери от датчика к омывающей его

5 среде через элементы конструкции датчика, температура которых не контролируется, не представляется возможным. Причем величина этих потерь для каждого конкретного тер- моанемометрического датчика различна и определяется допусками на изготовление

элементов конструкции датчиков, нестабильностью теплофизических свойств, например теплопроводности использованных конструкционных материалов, и другими причинами.

У различных образцов датчиков неодинаковы также тепловые сопротивления вынужденной конвективной теплоотдачи как от втулок 4,так и от остальных поверхностей.омы- ваемых потоком среды. Это объясняется, например, различием (в пределах допусков на изготовление) размеров поверхностей 11,12 и 14, наличием на этих поверхностях и перед ними уступов, турбулизирующих пограничные слои потока контролируемой среды, различной шероховатостью теплопередающих поверхностей отдельных образцов дап-иков и рядом других причин.

Винтовые регуляторы, укрепленное на датчиках перед теплопередаюплми поверхностями 12 и 11.и регулятор теплопоовод- ности позволяют изменят в процессе градуировки датчиков сопротивление вынужденной конвективной теплоотдачи от втулки 4,корпуса 1 и теплоизолятора 8. Ecw при градуировке датчика выявлено, что е.о выходной сигнал (разность температур, измеренных термопарами 7 и 6) выше установленного заданной унифицированной выходной характеристикой для данной скорости среды, следует вывернуть регулируемые турбулизаторы 10 из тела датчика перед втулкой 4, увеличив тем самым высоту уступов, турбулизирующих пограничный слой потока, омывающего эту втулку. При этом интенсифицируется охлаждение поверхности 12 и температура втулки 4 понижается до требуемой величины. С этой же целью регулируемыми турбулизаторами 9 можно снизить интенсивность турбулентных пульсаций в пограничном слое потока,омывающего хвостовую часть корпуса 1 датчика, где тепловые потери наиболее высоки вследствие ее близости к нагревателю 5. Для снижения интенсивности пульсаций турбулизаторы 9 следует утопить в тело датчика. При этом пульсации будут гаситься в отверстиях, образующихся в корпусе 1 датчика. При необходимости повысить выходной сигнал длясовмещения

характеристики градуируемого датчика с заданной следует в той или иной мере ввернуть регуляторы 10 в тело датчика и (или) вывернуть регуляторы 9.

Одновременно изменяют теплопроводность корпуса перемещением регулятора 13 вдоль оси датчика. При этом большая или меньшая площадь поверхности корпуса 1 будет защищена от контакта с охлаждающим (

потоком среды, что приведет соответственно к увеличению или уменьшениютеплового сопротивления Рт2 этой части датчика. Увеличение теплового сопротивления приводит к росту выходного сигнала датчика и

наоборот. Для повышения эффективности регулирования между регулятором 13 и корпусом 1 предусмотрен зазор, величина которого, как правило, не должна превышать 1 мм, что исключает свободный конвективный

массообмен газа в зазоре. Наличие свободной конвекции в зазоре уменьшает его тепловое сопротивление.

Таким образом, добиваются полного совпадения выходных характеристик различных датчиков термоанемоментра.

Формула изобретения Датчик термоанемометра, содержащий корпус с теплопередающей поверхностью,

нагреватель и измеритель разности температур, отличающийся тем, что, с целью обеспечения унификации датчиков за счет изменения их чувствительности, дополнительно содержит по меньшей мере один ре- г

гулируемый турбулизатор, установленный на корпусе перед теплопередающей поверхностью, и регулятор теплопроводности части корпуса, заключенной между нагревателем и теплопередающей поверхностью.

%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения локальной скорости среды в газовоздушном тракте котельного агрегата | 1989 |

|

SU1746119A1 |

| ТЕПЛОВОЙ РАСХОДОМЕР | 1996 |

|

RU2106604C1 |

| УСТРОЙСТВО УЧЕТА РАСХОДА ТЕПЛОВОЙ ЭНЕРГИИ ОТОПИТЕЛЬНОГО ПРИБОРА И ОТОПИТЕЛЬНЫЙ ПРИБОР | 2009 |

|

RU2403542C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ТЕПЛООТДАЧИ | 2005 |

|

RU2361184C2 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2258919C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИЙ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ | 1996 |

|

RU2113709C1 |

| Устройство для определения локальных коэффициентов теплоотдачи между поверхностью раздела фаз и движущейся средой | 1982 |

|

SU1057829A1 |

| Способ определения локального коэффициента теплоотдачи | 1988 |

|

SU1781563A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛОВ ПОВОРОТА | 2009 |

|

RU2408841C1 |

| Газификатор сжиженного газа модульный, варианты | 2024 |

|

RU2841343C1 |

Изобретение относится к измерительной технике и приборостроению и может быть использовано для измерения скоростей потоков жидкостей и газов. Целью изобретения является обеспечение унификации датчиков за счет изменения их чувствительности. Унификация выходных характеристик датчиков достигается путем закрепления на корпусе 1 регулируемых турбулизаторов 9, 10 и введением регулятора 13 теплопроводности части корпуса 1, заключенной между нагревателем 5 и теплопередающей поверхностью 11. Одновременной регулировкой турбулизавторов 9, 10 /например, в виде винтовых поверхностей/ и регулятора 13 подгоняют выходную характеристику датчика под номинальную, добиваясь тем самым унификации датчиков. 2 ил.

ш

7, SaSSflgSSSSSSa

/;,,, ,1 , s,. Л, ,

sa

ii

sa

y4 s SsN sy544y

J 8 JO5 a Jit

Фие. Z

pU2.i

a

:

sa

| Способ измерения расхода | 1983 |

|

SU1137304A1 |

Авторы

Даты

1991-08-15—Публикация

1988-12-19—Подача