Изобретение относится к предварительной подготовке поверхности перед напылением покрытий электроискровым легированием и может быть использовано в машиностроении для восстановления и упрочнения деталей.

Цель изобретения - улучшение прочности сцепления, условий теплоотвода и снижение остаточных напряжений.

Согласно предлагаемому способу перед нанесением газотермических покрытий на поверхности изделия создают рельеф электроискровым легированием высокопластичными и низкомодульными материалами посредством нанесения дугообразных валиков в направлении, перпендикулярном к направлению сдвиговых нагрузок действующих на покрытие, причем расстояние между валиками составляет 5-10 знамений средней ширины валика, а высота его - не менее 2/3 от толщинь, покрытия, при этом легирование можно осуществлять алюминиевыми сплавами типа АМг и АВ при рабочем токе 50-75Аили медным сплавом МНЦ15-20 при токе80-100А.

В результате подобной подготовки поверхности покрытие оказывается разделенным в области нижних слоев на дугообразные участки с минимальным количеством точек концентрации напряжео со о ы ел

ния, разделенных между собой пластичными демпфирующими валиками. При этом поле остаточных напряжений локализуется в данных зонах и частично релаксируется на валиках, краевые эффекты в зонах резко снижаются, а само поле остаточных напряжений, направленное перпендикулярно к плоскости вращения детали, снижает опасность отслаивания покрытия при воздействии сдвиговых нагрузок. В то же время валики, имея большую прочность сцепления с подложкой, чем основное покрытие, выполняют армирующую функцию и резко увеличивают допустимую сдвиговую нагрузку на покрытие при трении. Кроме того, разветвленная поверхность армирующей сетки, пронизывающей покрытие почти до поверхности и обладающей высокой теплопроводностью, выполняет роль радиатора в покрытии при эксплуатации, отводя тепло из зоны трения в подложку и предотвращая перегрев покрытия. Задание оптимальной ширины промежутка между валиками определяется наиболее приемлемыми размерами зон. в которых локализуются остаточные напряжения в покрытии. Увеличение размеров этих зон снижает степень релаксации остаточных напряжений в покрытии и резко ухудшает теплсотвод из покрытия армирующими валиками, а слишком близкое расположение валиков способствует наведению сильных остаточных напряжений в подложке в процессе электроискрового легирования, что ухудшает условия адгезии покрытий. Валики не обязательно должны быть сплошными и могут состоять из последовательности разновысоких островков нанесенного методом электроискрового легирования металла. Валики выполняют барьерную функцию в покрытии и должны иметь развитую поверхность для отвода тепла в релаксации остаточных напряжений.

Лучшим материалом для подготовки поверхности цветных металлов являются сплавы авиаль АВ или АМг. Кроме того, для деталей из черных металлов может быть использован сплав нейзильбер МНЦ15-20. Использование для легирования данных алюминиевых сплавов объясняется их высокими прочностными свойствами в сочетании с пластичностью, которая к тому же мало меняется при закалке сплавов, происходящей в процессе электроискрового легирования. Кроме того, эти сплавы обладают повышенной диффузионной активностью по отношению к основным компонентам газотермических покрытий (никелю, железу), что способствует прочной связи покрытия с армирующим валиком в процессе последующего напыления.

Сплав нейзильбер также имеет высокую прочность, пластичность, адгезию в процессе легирования, коэффициент линейного расширения, близкий к коэффициенту линейного расширения черных металлов. Режимы электроискрового легирования, с

использованием которых наносятся данные материалы, оптимизированы исходя из необходимости получения валика приемлемой толщины и высоты с развитой поверхностью, прочно сцепившегося с подложкой,

при минимальном уровне растягивающих остаточных напряжений в валике, генерируемых процессами фазового перехода при электроискровом легировании.

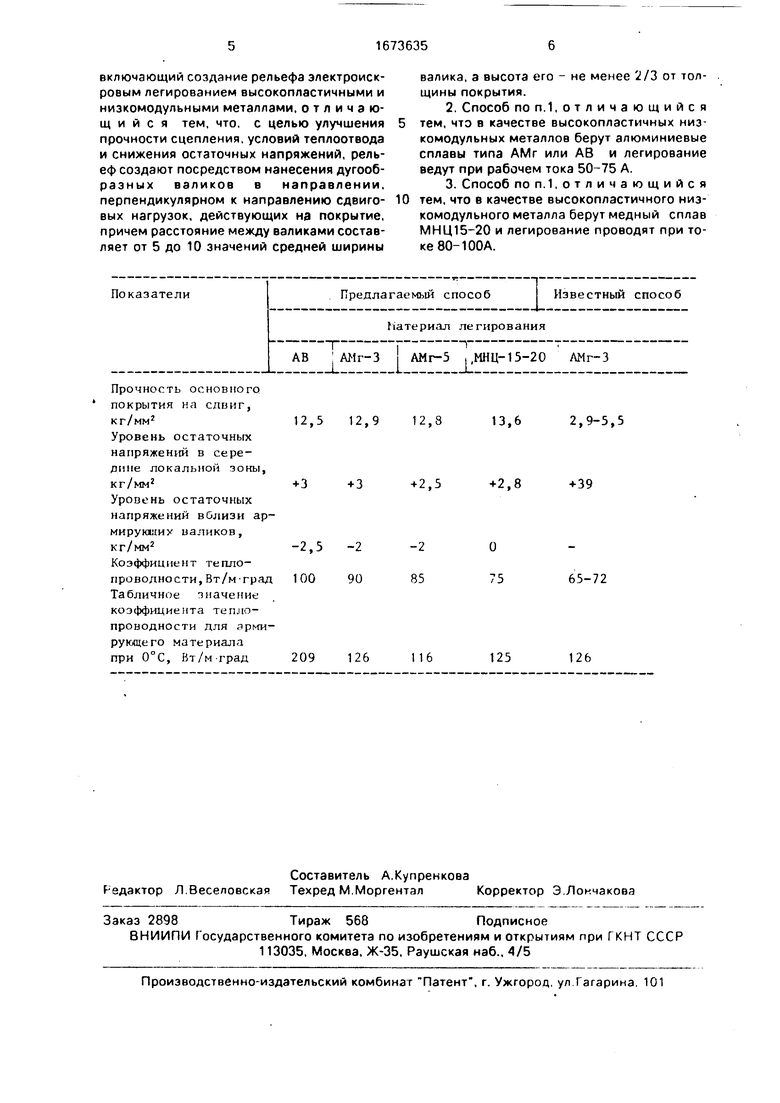

Пример, Подготавливают поверхность и последующее шатунных шеек коленчатого вала двигателя ЗМЗ-53 из высокопрочного чугуна, а затем наносят покрытие. Материалы легирующего электрода - сплавы АМг, АВ, МНЦ -15-20.

Нанесение валиков осуществляется маятниковым перемещением вибратора по дуге различного радиуса с одновременным вращением детали при 2-3 об/мин. Оптимальным профилем нанесения армирующего

валика является такой, при котором дуга образует плавный поворот на расстоянии 2-3 мм от боковой грани. Для измерения остаточных напряжений используют образцы в виде колец толщиной 2 мм и шириной

10 мм. Образцы для измерения прочности сцепления на сдвиг и теплопроводности выполняют в виде цилиндров диаметром 60 мм. Остаточные напряжения измеряют рентгеновским способом на установке ДРОН3,0. В качестве основного покрытия используют порошок ПС-12 НВК-01, в качестве подслоя-порошка ПТ-НА-01 грануляцией 40-80 мкм.

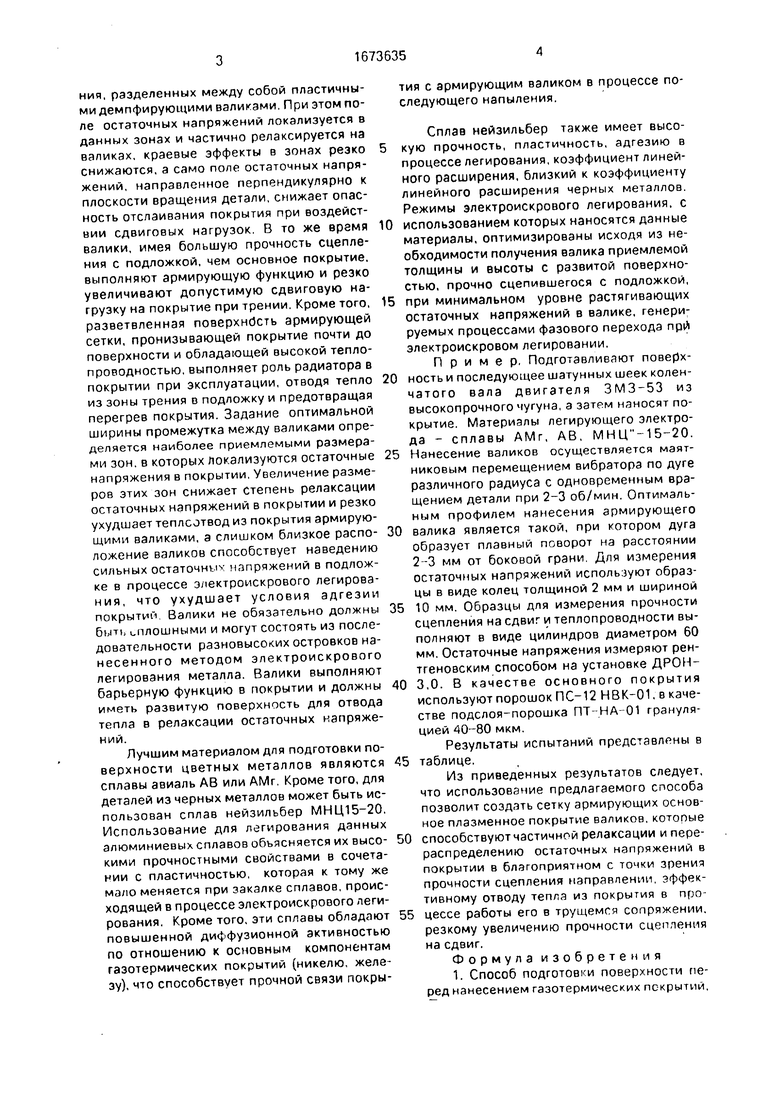

Результаты испытаний представлены в

таблице.

Из приведенных результатов следует, что использование предлагаемого способа позволит создать сетку армирующих основное плазменное покрытие валиков, которые

способствуют частичной релаксации и перераспределению остаточных напряжений в покрытии в благоприятном с точки зрения прочности сцепления направлении, эффективному отводу тепла из покрытия в процессе работы его в трущемся сопряжении, резкому увеличению прочности сцепления на сдвиг.

Формула изобретения 1. Способ подготовки поверхности перед нанесением газотермических покрытий,

включающий создание рельефа электроискровым легированием высокопластичными и низкомодульными металлами, отличающийся тем, что, с целью улучшения прочности сцепления, условий теплоотвода и снижения остаточных напряжений, рельеф создают посредством нанесения дугооб- раэных валиков в направлении, перпендикулярном к направлению сдвиговых нагрузок, действующих на покрытие, причем расстояние между валиками составляет от 5 до 10 значений средней ширины

0

валика, а высота его - не менее 2/3 от толщины покрытия.

2.Способ по п. 1,отличающийся тем, что в качестве высокопластичных низкомодульных металлов берут алюминиевые сплавы типа АМг или АВ и легирование ведут при рабочем тока 50-75 А,

3.Способ по п. 1,отличающийся тем, что в качестве высокопластичного низкомодульного металла берут медный сплав МНЦ15-20 и легирование проводят при токе 80-1ООА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПЕРЕД НАНЕСЕНИЕМ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 1999 |

|

RU2173352C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2006 |

|

RU2333087C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2016 |

|

RU2629139C1 |

| Способ электроискрового легирования | 1987 |

|

SU1521542A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПЕРЕД НАНЕСЕНИЕМ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2005 |

|

RU2294394C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| СПОСОБ ВИБРОДУГОВОЙ НАПЛАВКИ | 2015 |

|

RU2614353C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕМЕХА ПЛУГА | 2015 |

|

RU2607680C1 |

| СПИЦА ДЛЯ ОСТЕОСИНТЕЗА | 2008 |

|

RU2358678C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2484180C2 |

Изобретение относится к области предварительной подготовки поверхности перед напылением электроискровым легированием и может быть использовано в машиностроении для восстановления и упрочнения деталей. Целью изобретения является улучшение прочности сцепления, условий теплоотвода и снижение остаточных напряжений. Способ включает создание рельефа электроискровым легированием низкомодульными и высокопластичными материалами посредством нанесения дугообразных валиков в направлении, перпендикулярном к направлению сдвиговых нагрузок, действующих на покрытие, причем расстояние между валиками составляет 5 - 10 значений средней ширины валика, а высота его - не менее 2/3 от толщины покрытия. При использовании изобретения прочность покрытия на сдвиг составляет 12 - 14 кг/мм2

уровень остаточных напряжений в середине локальной зоны и вблизи армирующих валиков - соответственно +3 и от 0 до - 2,5 кг/мм2. 2 з.п. ф-лы, 1 табл.

Прочность основного покрытия на сдвиг, кг/мм2

Уровень остаточных напряжений в середине локальной зоны кг/мм2

Уровень остаточных напряжений вблизи амирующих валиков, кг/мм2

Коэффициент теплопроводности, Вт/мтра Табличное -значение коэффициента теплопроводности для ярк рующего материала при 0°С, Вт/м-град

13,6

+2,8

2,9-5,5

+39

65-72

116

125

126

| Защитные высокотемпературные покрытия | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Н., Л., 1972, с, 100-106 | |||

| Хасуй А.Техника напыления.-М.: Металлургия, 1975.с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-08-30—Публикация

1988-07-25—Подача