Изобретение относится к машиностроению и может быть использовано для создания изделий с регламентированными свойствами поверхностного слоя.

Известен способ нанесения упрочняющего покрытия путем электромеханической обработки, заключающийся в совместном пластическом деформировании и электрическом воздействии на обрабатываемую заготовку [Патент 2414514 Российская Федерация, МПК C21D7/13, C21D1/40, C21D1/06. Способ электромеханической обработки деталей машин/ Яковлев С.А., Каняев Н.П. - 2009137123/02; заявл. 07.10.2009; опубл. 20.03.2011. - 4 с.].

Известен также электрофизический способ электроэрозионного нанесения упрочняющего покрытия, заключающийся в нанесении твердых сплавов марок ТК и ВК на поверхность деталей машин [Патент 2368471 Российская Федерация, МПК В23Н 9/00, С23С 4/12. Способ упрочнения рабочей поверхности стальных деталей / Берзин М.М. и др. - 2008100024/02; заявл. 10.01.2008; опубл. 27.09.2009. - 7 с.].

Недостатками этих способов являются недостаточная износостойкость покрытия и высокие энергозатраты при нанесении покрытия, а также низкая безопасность операторов при нанесении покрытия.

Известен способ электроискрового нанесения покрытий [Патент 2108212 Российская Федерация, МПК В23Н 1/00. Способ электроискрового нанесения покрытий / Чистяков Ю.Л. - 96104022/02; заявл. 19.02.1996; опубл. 20.04.2002. - 5 с.], заключающийся в сближении электрода-анода и детали-катода с наложением на акустическую систему, на конце которой укреплен электрод-анод, периодических серий колебаний возбуждающего электрического тока таким образом, чтобы на электроде-аноде формировались импульсные ультразвуковые колебания, состоящие из стадий вынужденных и затухающих колебаний. При этом согласуют частоту следования серий колебаний электрического тока с частотой инициирования искровых разрядов, совмещая начало импульсов ультразвуковых колебаний электрода с моментом искрового разряда, а длительность действия импульса, включая обе стадии, вмещают в промежуток между искровыми разрядами. Способ способствует увеличению эрозии электрода, позволяет получать качественный распыл легирующего материала, осуществлять уплотняющее деформирующее действие на наносимый слой покрытия, улучшая диффузионный процесс проникновения легирующих элементов с образованием интерметаллидов и других неравновесных мелкозернистых металлических систем.

Также известен способ нанесения покрытий [Патент 2072282 Российская Федерация, МПК В23Н 9/00. Способ нанесения покрытий / Чистяков Юрий Львович. - 94014489/08; заявл. 16.03.1994; опубл. 27.11.2008. - 4 с.], заключающийся в осуществлении электроэрозионного легирования поверхности вибрирующим электродом и пластического деформирования нанесенного слоя торцовой поверхностью вращающегося диска. Для этого в диске выполняют сквозные пазы, через которые осуществляются контакты вибрирующего электрода с деталью, и частоту вибрации электрода согласуют с частотой следования пазов диска при его вращении, при реализации способа происходит деформирование слоя в пластичном состоянии, что позволяет снизить статическое усилие на обрабатываемую поверхность и использовать способ для нанесения покрытий на мелкие детали, например, рабочие поверхности медицинских инструментов.

Однако при нанесении твердосплавных покрытий снижается теплопроводность поверхности, что уменьшает теплоотвод и вызывает перегрев рабочего органа, снижение его твердости и, как следствие, уменьшение износостойкости.

Наиболее близким техническим решением является способ нанесения упрочняющего покрытия с армированным эффектом [Патент 2304185 Российская Федерация, МПК С23С 28/02, B22D 19/08, В23Н 9/00. Способ нанесения упрочняющего покрытия с армирующим эффектом / Смирнов В.Г., Крашенинников Д.А., Мохов В.П., Литвинов А.Н., Астафьев Г.И., Файншмидт Е.М. - 2005134450/02, заявл. 07.11.2005; опубл. 10.08.2007, Бюл. №10. - 6 с.].

Способ заключается в предварительном армировании поверхности твердым сплавом, осуществляемом наплавлением на поверхность, нагретую до температуры плавления.

Однако данная операция приводит к изменению фазового состава поверхности и может способствовать появлению микротрещин, а также увеличивает продолжительность и стоимость обработки.

Техническим результатом изобретения является снижение изнашивания деталей машин за счет повышения твердости поверхности и повышения теплопроводности.

Указанный технический результат достигается тем, что в способе нанесения упрочняющего покрытия, заключающемся в наплавке слоя твердого сплава на поверхность детали, согласно изобретению наплавку слоя твердого сплава наносят путем электроэрозионного легирования, а на поверхность получившегося покрытия дополнительно наносят слой либо металла, либо его сплава с высокой теплопроводностью, например меди и сплава на ее основе или алюминия и сплава на его основе.

На поверхности наплавляемого слоя создаются каналы высокой теплопроводности. Механизм образования слоя следующий.

При сближении электродов (анода - наносимого материала и катода -обрабатываемой поверхности) происходит увеличение напряженности электрического тока. При некотором расстоянии напряженность становится достаточной для возникновения искрового разряда.

Через канал сквозной проводимости пучок электронов фокусированно ударяется о поверхность анода. Энергия остановленных электронов выделяется в поверхностных слоях анода. Поскольку в этот момент система броском освобождает накопленную энергию, плотности тока значительно превосходят критические значения. В результате от анода отделяется капля расплавленного металла и движется к катоду, опережая движущийся вслед с большой скоростью анод. Капля расплавленного металла в процессе отделения от катода нагревается до высокой температуры, закипает и взрывается.

Так как к этому моменту цепь тока прерывается, исчезают сжимающие усилия электромагнитного поля, частицы расплавленного металла летят широким факелом. Факел частиц, достигнув катода, прилипает и внедряется в его поверхность, цементируя наружный слой наплавленного металла. Вслед за частицами движется электрод, включенный в систему, успевшую вновь накопить энергию, так как источник ее питания продолжает действовать. Поэтому через раскаленные частицы, лежащие на катоде, проходит второй импульс тока, сопровождающийся механическим ударом массы электрода-анода. Второй импульс сваривает частицы между собой и прогревает поверхность катода, на котором они лежат. Происходит диффузия частиц в поверхность катода и химическая реакция между этими частицами и материалом катода. Механический удар проковывает покрытие, увеличивая его однородность и плотность. Затем анод движется вверх, а на катоде остается слой металла, прочно соединенный с его поверхностью.

Так как на поверхности образуется напыленный слой из карбидов вольфрама и титана, а также кобальтовой связки, то твердость его будет соответствовать твердости компонентов по правилу Курнакова Н.С. [Лахтин Ю.М. Материаловедение / Ю.М. Лахтин, В.П.Леонтьева: Учеб. для вузов. - М.: Машиностроение, 1990. - 493 с.].

Твердость поверхности деталей контролировали твердомером Роквеллас нагрузкой 980 Н с закаленным шариком диаметром 1,6 мм. Твердость образцов с покрытием составила 92-96 HRB.

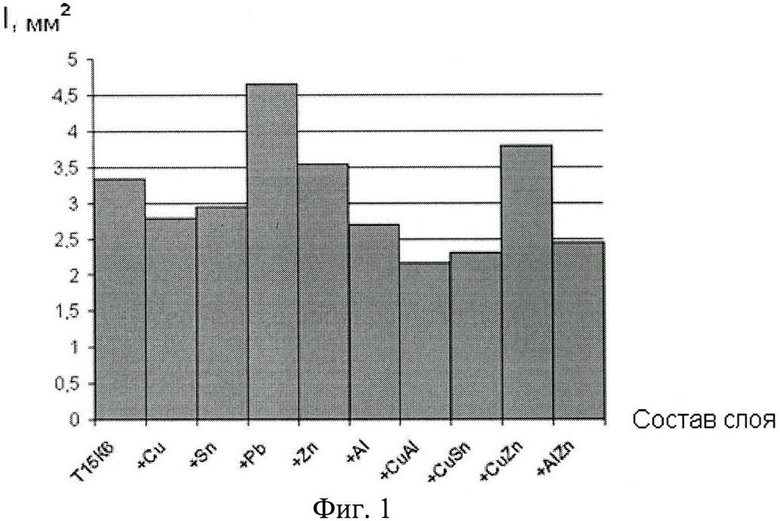

На фиг.1 показана зависимость величины износа кулачка от вида износостойкого слоя (частота вращения 1080 мин-1, за 4 часа, давление в контакте 1 ГПа).

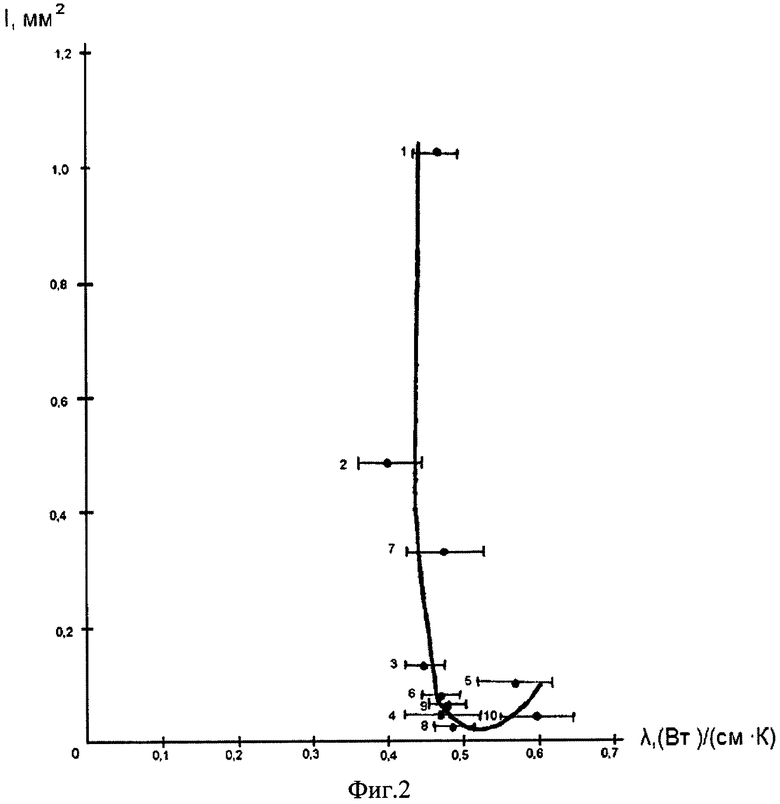

На фиг.2 показана зависимость износа образцов с упрочняющими слоями от теплопроводности: 1 - Т15К6; 2 - T15K6+Sn; 3 - T15K6+Cu+Sn; 4 - T15K6+Al+Zn; 5 - T15K6+Cu+Al; 6 - Т15К6+Латунь; 7 - T15K6+Zn; 8 - T15K6+Pb; 9 - T15K6+A1; 10 - T15K6+Cu.

Пример осуществления способа.

На кулачок, изготовленный из стали 45 в закаленном и отпущенном (500°С) состоянии, наносили твердый сплав марки Т15К6 ГОСТ 17163-90 толщиной 5-8 мкм, затем наносили слой с высокой теплопроводностью толщиной 1,5 - 4 мкм. В качестве наносимого слоя могут быть использованы медь М0 ГОСТ 859-2001, алюминий АЛ99 ГОСТ 11069-2001, свинец С2 ГОСТ 3778-77, цинк Ц0 ГОСТ 3640-94, латунь ЛС56 - 0,8-1,9 ГОСТ 1020-97, олово O1 ГОСТ 860-75 и их сплавы: медь и алюминий, алюминий и цинк, медь и олово.

Нанесение покрытия производили на установке электроэрозионного упрочнения ЭФИ - 10М при напряжении 220 В и силе тока 2,5-3,5 А. Толщину покрытия контролировали магнитным измерителем МИП - 10. Результаты измерений толщины покрытия приведены в таблице 1.

Проводили измерение теплопроводности кулачка со слоем косвенным способом, используя методику, приведенную в [Лившиц Б.Г. Физические свойства металлов и сплавов / Б.Г.Лившиц, B.C.Крапошин, Я.Л.Линецкий. - М.: Металлургия, 1980. - 320 с.].

Результаты испытаний приведены в таблице 2.

Испытания на износ проводили на установке возвратно-поступательного трения на базе токарно-винторезного станка 1К62 с применением известной противоизносной смазочной композиции, содержащей мыльную пластичную смазку противоизносной и противозадирной присадками, порошком меди и тальком при следующем соотношении компонентов, мас.%:

[Патент 2264436 С1 Российская Федерация, МПК С10М 125/00, С10N 30:06. Противоизносная смазочная компазиция / Шаров Е.В., Макаров Ю.Ф., Можин Н.А. - 2004113007/04; заявл. 27.04.2004; опубл. 20.11.2005. - 5 с.].

Установлено, что зависимость износа от теплопроводности покрытия не носит монотонного характера (фиг.2). Экспериментальные данные показали, что чем выше теплопроводность, тем ниже величина износа детали (фиг.2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2524471C2 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2016 |

|

RU2629139C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2698001C1 |

| СПОСОБ АЛИТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2696616C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2663799C2 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2006 |

|

RU2337796C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

Способ относится к машиностроению и может быть использован для получения изделий с регламентированными свойствами поверхностного слоя. Способ получения упрочняющего покрытия включает наплавление слоя твердого сплава на поверхность детали путем электроискрового легирования с созданием напыленного слоя из карбидов титана и вольфрама с кобальтовой связкой и наносение на поверхность полученного покрытия дополнительного слоя с высокой теплопроводностью из меди, алюминия, свинца, цинка, олова, сплава меди с алюминием или оловом или сплава алюминия с цинком, что позволяет снизить изнашивание деталей машин за счет повышения твердости поверхности и повышения теплопроводности. 2 ил., 2 табл., 1 пр.

Способ нанесения упрочняющего покрытия на стальные детали, включающий наплавку на поверхность металлической детали слоя твердого сплава, при этом при наплавке на поверхности детали путем электроискрового легирования создают напыленный слой из карбидов титана и вольфрама с кобальтовой связкой, на поверхность которого дополнительно наносят слой металла с высокой теплопроводностью, выбранный из алюминия, свинца, цинка, олова, или из сплава меди с алюминием или оловом, или сплава алюминия с цинком, или латуни.

| Способ получения покрытий | 1979 |

|

SU855086A1 |

| СПОСОБ НАПЛАВКИ МЕДИ ИЛИ МЕДНЫХ СПЛАВОВ НА ПОДЛОЖКУ ИЗ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2003 |

|

RU2252117C2 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И ДАВЛЕНИЕМ | 2004 |

|

RU2271265C1 |

| RU 2010152286 A, 20.12.2010 | |||

| Способ изготовления бетонных свай в грунте | 1937 |

|

SU60014A1 |

| WO 2008014801 A1, 07.02.2008. | |||

Авторы

Даты

2013-06-10—Публикация

2011-07-05—Подача