Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Валичный джин | 1976 |

|

SU737510A1 |

| Валичный джин | 1987 |

|

SU1442567A1 |

| Валичный джин | 1985 |

|

SU1326633A1 |

| Валичный джин | 1987 |

|

SU1625900A1 |

| Валичный джин | 1988 |

|

SU1516519A1 |

| Питатель к машинам первичной обработки хлопка-сырца | 1988 |

|

SU1622437A2 |

| Валичный джин | 1981 |

|

SU1000479A1 |

| Способ переработки хлопка-сырца | 1990 |

|

SU1730227A1 |

| Валичный джин | 1989 |

|

SU1733520A1 |

| Валичный джин | 1980 |

|

SU881159A1 |

Изобретение относится к машинам для переработки текстильного сырья (тонковолокнистого хлопка), а именно к валичным джинам. Цель изобретения состоит в повышении производительности. Указанная цель достигается тем, что в устройстве волокноотделительная обечайка образована парами вращающихся в противоположные стороны валиков, разновеликих по диаметру, причем отношение их диаметров составляет 1 - 1,5 и больший диаметр имеет первый по ходу валик, а на входе в сырцовую камеру имеется направитель, огибающий рыхлительный барабан питателя-разделителя. 1 ил.

Изобретение относится к машинам для переработки волокнистых материалов, а именно к валичным джинам, предназначенным для отделения волокна от семян хлоп- ка-сырцанаиболееценных

тонковолокнистых разновидностей.

Цель изобретения - повышение производительности валичного джина и эксплуатационной надежности.

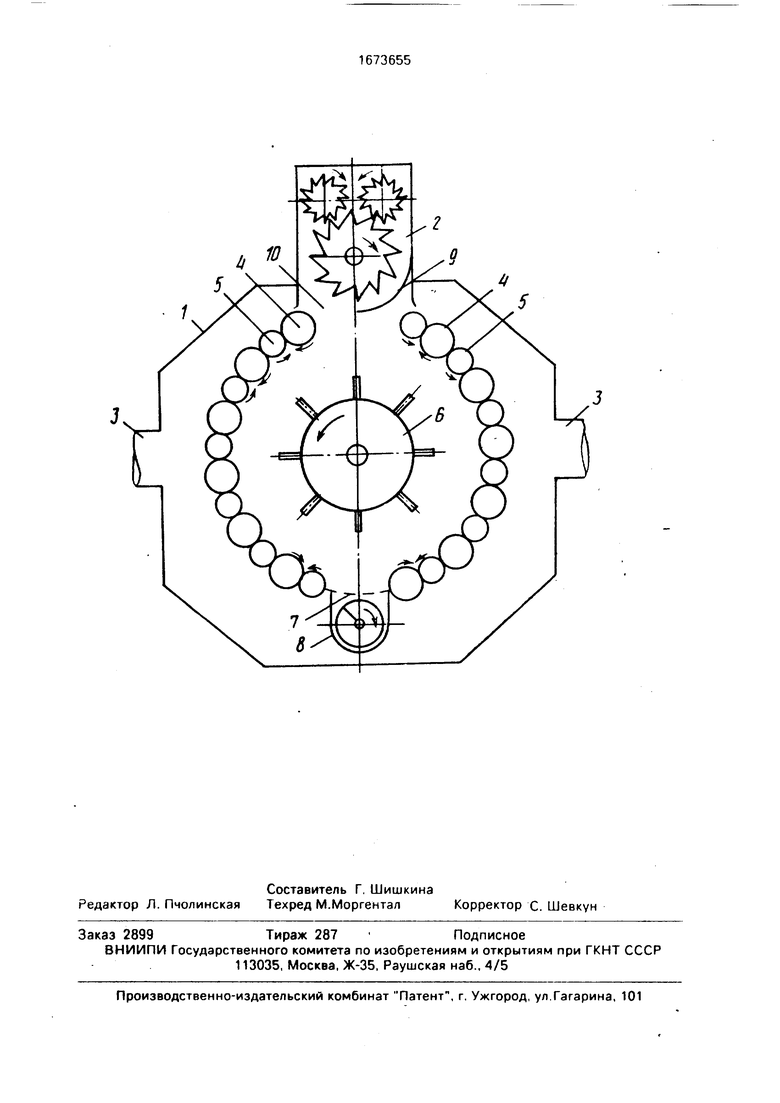

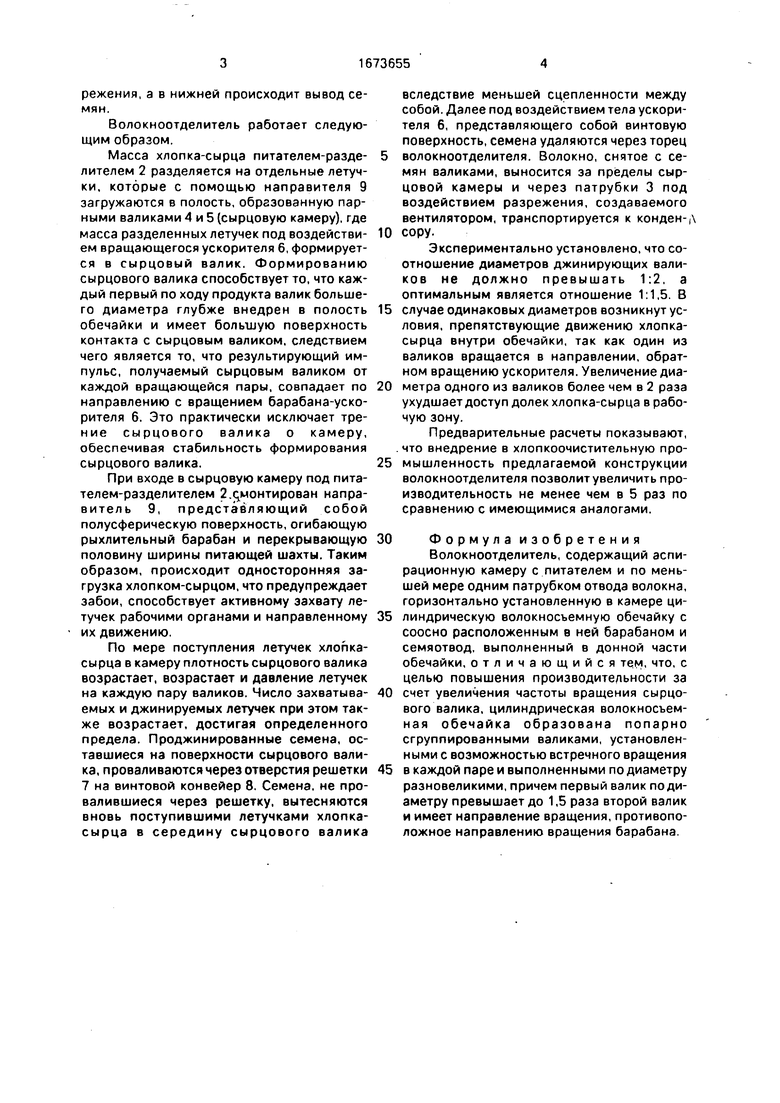

На чертеже приведен волокноотделитель, поперечное сечение.

Волокноотделитель содержит аспира- ционную камеру 1 с питателем 2 и патрубками отвода волокна 3, горизонтально установленную в камере цилинрическую во- локносъемную обечайку, образованную попарно сгруппированными валиками 4 и 5, установленными с возможностью встречного вращения и выполненными по диаметру разновеликими, причем в полости обечайки

соосно расположен барабан 6 для ускорения вращения сырцового валика, а в донной части обечайки под перфорированной пластиной 7 расположен шнековый семяотвод 8, при этом первый валик 4 из каждой пары по направлению перемещения сырцового валика по диаметру превышает до 1,5 раза второй валик 5. Загрузочная горловина питателя 2 имеет направитель 9, выполненный в виде дугообразной пластины, перекрывающей часть горловины и образующей волок- ноподающий канал 10 с первым валиком 4, который определяет своим вращением направление подачи материала и образование сырцового валика.

Такое осевое расположение рабочих органов способствует свободному поступлению новой порции хлопка-сырца, так как в верхней части камеры образуется зона разО

1

OJ

с ел ел

режения, а в нижней происходит вывод семян.

Волокноотделитель работает следующим образом.

Масса хлопка-сырца питателем-разделителем 2 разделяется на отдельные летучки, которые с помощью направителя 9 загружаются в полость, образованную парными валиками 4 и 5 (сырцовую камеру), где масса разделенных летучек под воздействием вращающегося ускорителя 6, формируется в сырцовый валик. Формированию сырцового валика способствует то, что каждый первый по ходу продукта валик большего диаметра глубже внедрен в полость обечайки и имеет большую поверхность контакта с сырцовым валиком, следствием чего является то, что результирующий импульс, получаемый сырцовым валиком от каждой вращающейся пары, совпадает по направлению с вращением барабана-ускорителя 6. Это практически исключает трение сырцового валика о камеру, обеспечивая стабильность формирования сырцового валика.

При входе в сырцовую камеру под питателем-разделителем 2.монтирован напра- витель 9, представляющий собой полусферическую поверхность, огибающую рыхлительный барабан и перекрывающую половину ширины питающей шахты. Таким образом, происходит односторонняя загрузка хлопком-сырцом, что предупреждает забои, способствует активному захвату летучек рабочими органами и направленному их движению.

По мере поступления летучек хлопка- сырца в камеру плотность сырцового валика возрастает, возрастает и давление летучек на каждую пару валиков. Число захватываемых и джинируемых летучек при этом также возрастает, достигая определенного предела. Проджинированные семена, оставшиеся на поверхности сырцового валика, проваливаются через отверстия решетки 7 на винтовой конвейер 8. Семена, не провалившиеся через решетку, вытесняются вновь поступившими летучками хлопка- сырца в середину сырцового валика

вследствие меньшей сцепленности между собой. Далее под воздействием тела ускорителя 6, представляющего собой винтовую поверхность, семена удаляются через торец

волокноотделителя. Волокно, снятое с семян валиками, выносится за пределы сырцовой камеры и через патрубки 3 под воздействием разрежения, создаваемого вентилятором, транспортируется к конден-д

сору.

Экспериментально установлено, что соотношение диаметров джинирующих валиков не должно превышать 1:2, а оптимальным является отношение 1:1,5. В

случае одинаковых диаметров возникнут условия, препятствующие движению хлопка- сырца внутри обечайки, так как один из валиков вращается в направлении, обратном вращению ускорителя. Увеличение диаметра одного из валиков более чем в 2 раза ухудшает доступ долек хлопка-сырца в рабочую зону.

Предварительные расчеты показывают, что внедрение в хлопкоочистительную промышленность предлагаемой конструкции волокноотделителя позволит увеличить производительность не менее чем в 5 раз по сравнению с имеющимися аналогами.

Формула изобретения

Волокноотделитель, содержащий аспи- рационную камеру с питателем и по меньшей мере одним патрубком отвода волокна, горизонтально установленную в камере цилиндрическую волокносъемную обечайку с соосно расположенным в ней барабаном и семяотвод, выполненный в донной части обечайки, отличающийся тем, что, с целью повышения производительности за

счет увеличения частоты вращения сырцового валика, цилиндрическая волокносъем- ная обечайка образована попарно сгруппированными валиками, установленными с возможностью встречного вращения

в каждой паре и выполненными по диаметру разновеликими, причем первый валик по диаметру превышает до 1,5 раза второй валик и имеет направление вращения, противоположное направлению вращения барабана.

| УСТРОЙСТВО для снятия ПУХА с СЕМЯН ХЛОПЧАТНИКА | 0 |

|

SU166441A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Джин с пневматической заправкой волокна | 1932 |

|

SU29920A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-30—Публикация

1988-12-05—Подача