Изобретение относится к устройствам для электронагрева жидкостей, в частности для подогрева углеводородного топлива перед его подачей в двигатель в условиях низких температур.

Цель изобретения - повышение надежности в работе нагревателя при нагреве на- сыщенных газов жидкостей или многофракционного углеводородного топлива.

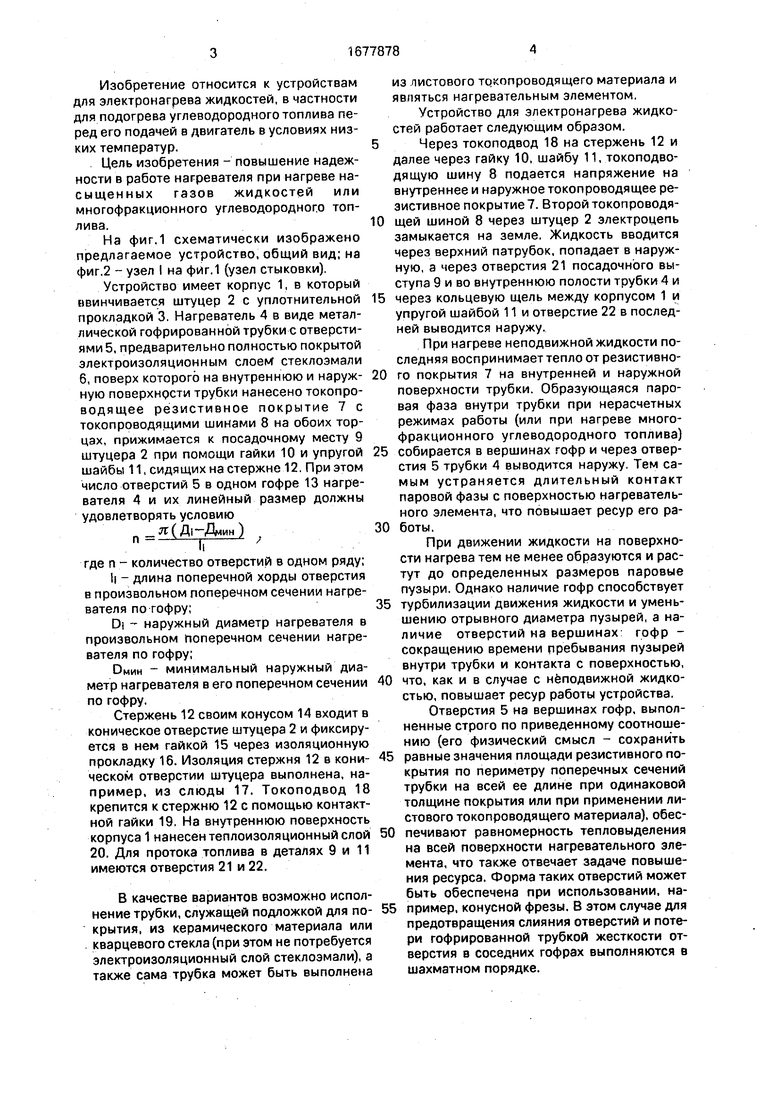

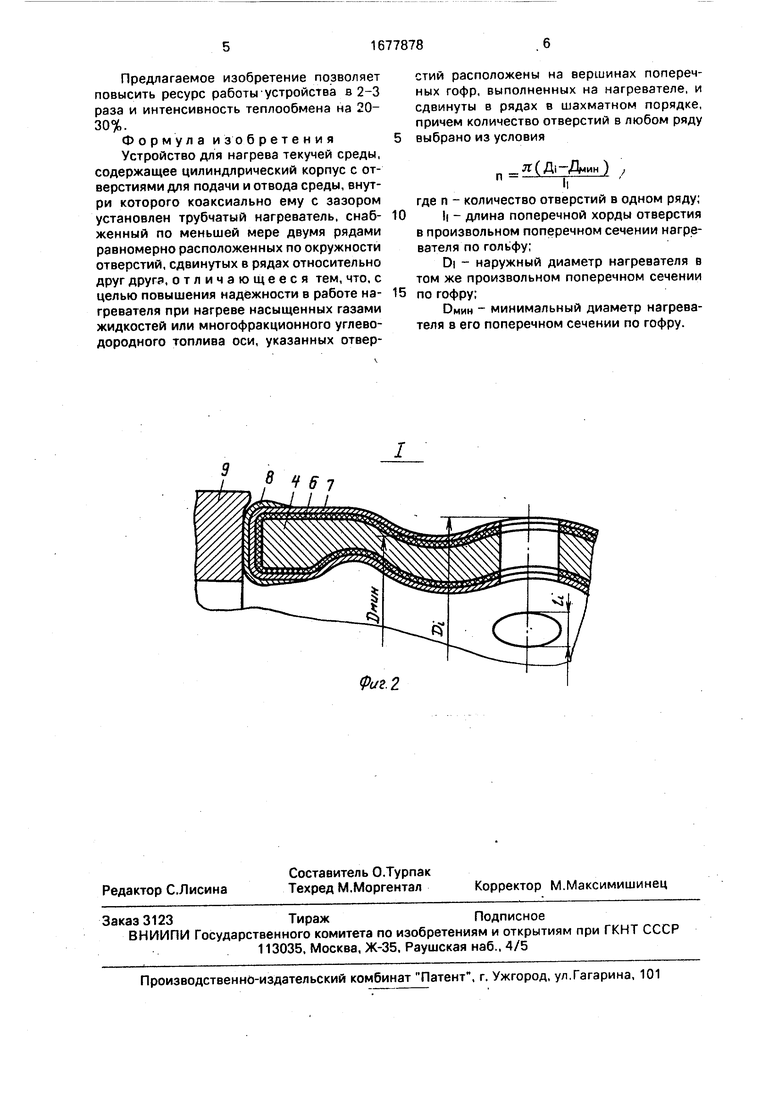

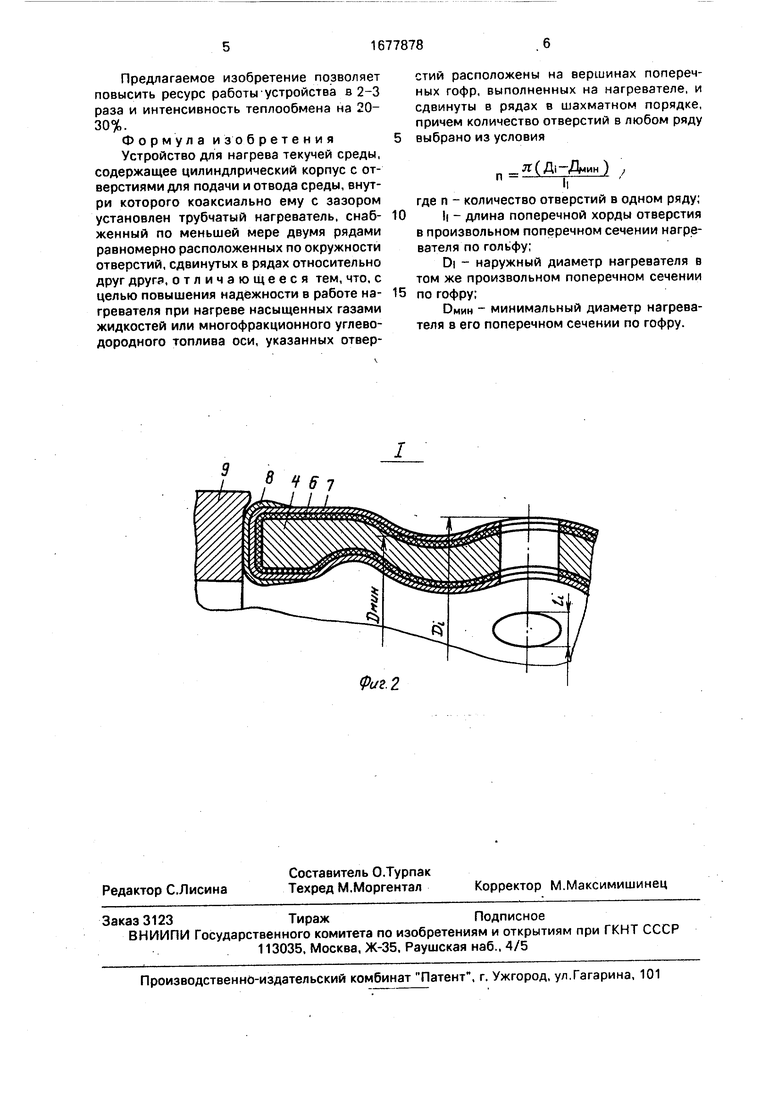

На фиг.1 схематически изображено предлагаемое устройство, общий вид; на фиг.2 - узел I на фиг.1 (узел стыковки).

Устройство имеет корпус 1, в который ввинчивается штуцер 2 с уплотнительной прокладкой 3. Нагреватель 4 в виде металлической гофрированной трубки с отверстиями 5, предварительно полностью покрытой электроизоляционным слоем стеклоэмали 6, поверх которого на внутреннюю и наружную поверхности трубки нанесено токопро- водящее резистивное покрытие 7 с токопроводящими шинами 8 на обоих торцах, прижимается к посадочному месту 9 штуцера 2 при помощи гайки 10 и упругой шайбы 11, сидящих на стержне 12. При этом число отверстий 5 в одном гофре 13 нагревателя 4 и их линейный размер должны удовлетворять условию п -(Дг-Дмин)

где п - количество отверстий в одном ряду;

li - длина поперечной хорды отверстия в произвольном поперечном сечении нагревателя по гофру;

DI - наружный диаметр нагревателя в произвольном поперечном сечении нагревателя по гофру;

DMHH - минимальный наружный диаметр нагревателя в его поперечном сечении по гофру.

Стержень 12 своим конусом 14 входит в коническое отверстие штуцера 2 и фиксируется в нем гайкой 15 через изоляционную прокладку 16. Изоляция стержня 12 в коническом отверстии штуцера выполнена, например, из слюды 17. Токоподвод 18 крепится к стержню 12с помощью контактной гайки 19. На внутреннюю поверхность корпуса 1 нанесен теплоизоляционный слой 20. Для протока топлива в деталях 9 и 11 имеются отверстия 21 и 22.

В качестве вариантов возможно исполнение трубки, служащей подложкой для покрытия, из керамического материала или кварцевого стекла (при этом не потребуется электроизоляционный слой стеклоэмали), а также сама трубка может быть выполнена

из листового токопроводящего материала и являться нагревательным элементом.

Устройство для электронагрева жидкостей работает следующим образом.

Через токоподвод 18 на стержень 12 и

далее через гайку 10, шайбу 11, токоподво- дящую шину 8 подается напряжение на внутреннее и наружное токопроводящее резистивное покрытие 7.Второй токопроводящей шиной 8 через штуцер 2 электроцепь замыкается на земле. Жидкость вводится через верхний патрубок, попадает в наружную, а через отверстия 21 посадочного выступа 9 и во внутреннюю полости трубки 4 и

через кольцевую щель между корпусом 1 и упругой шайбой 11 и отверстие 22 в последней выводится наружу.

При нагреве неподвижной жидкости последняя воспринимает тепло от резистивного покрытия 7 на внутренней и наружной поверхности трубки. Образующаяся паровая фаза внутри трубки при нерасчетных режимах работы (или при нагреве многофракционного углеводородного топлива)

собирается в вершинах гофр и через отверстия 5 трубки 4 выводится наружу. Тем самым устраняется длительный контакт паровой фазы с поверхностью нагревательного элемента, что повышает ресур его работы.

При движении жидкости на поверхности нагрева тем не менее образуются и растут до определенных размеров паровые пузыри. Однако наличие гофр способствует

турбилизации движения жидкости и уменьшению отрывного диаметра пузырей, а наличие отверстий на вершинах гофр - сокращению времени пребывания пузырей внутри трубки и контакта с поверхностью,

что, как и в случае с неподвижной жидкостью, повышает ресур работы устройства.

Отверстия 5 на вершинах гофр, выполненные строго по приведенному соотношению (его физический смысл - сохранить

равные значения площади резистивного покрытия по периметру поперечных сечений трубки на всей ее длине при одинаковой толщине покрытия или при применении листового токопроводящего материала), обеспечивают равномерность тепловыделения на всей поверхности нагревательного элемента, что также отвечает задаче повышения ресурса. Форма таких отверстий может быть обеспечена при использовании, например, конусной фрезы. В этом случае для предотвращения слияния отверстий и потери гофрированной трубкой жесткости отверстия в соседних гофрах выполняются в шахматном порядке.

Предлагаемое изобретение позволяет повысить ресурс работы-устройства в 2-3 раза и интенсивность теплообмена на 20- 30%.

Формула изобретения Устройство для нагрева текучей среды, содержащее цилиндлрический корпус с отверстиями для подачи и отвода среды, внутри которого коаксиально ему с зазором установлен трубчатый нагреватель, снабженный по меньшей мере двумя рядами равномерно расположенных по окружности отверстий, сдвинутых в рядах относительно друг друга, отличающееся тем, что, с целью повышения надежности в работе нагревателя при нагреве насыщенных газами жидкостей или многофракционного углеводородного топлива оси, указанных отверстий расположены на вершинах поперечных гофр, выполненных на нагревателе, и сдвинуты в рядах в шахматном порядке, причем количество отверстий в любом ряду выбрано из условия

п -(Д-Дтн)

/

где п - количество отверстий в одном ряду; || - длина поперечной хорды отверстия в произвольном поперечном сечении нагревателя по гольфу;

DI - наружный диаметр нагревателя в том же произвольном поперечном сечении по гофру;

DMHH минимальный диаметр нагревателя в его поперечном сечении по гофру.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТОЧНЫЙ НАГРЕВАТЕЛЬ | 2002 |

|

RU2269211C2 |

| Электронагреватель текучей среды | 1990 |

|

SU1750063A1 |

| САМОВАР КОМБИНИРОВАННЫЙ | 2011 |

|

RU2552223C2 |

| КАТАЛИТИЧЕСКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2166696C1 |

| РЕЗИСТИВНЫЙ НАГРЕВАТЕЛЬ ТЕКУЧИХ СРЕД | 2008 |

|

RU2397621C2 |

| ВСТРОЕННЫЙ НАГРЕВАТЕЛЬ МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2008 |

|

RU2506030C2 |

| РЕЗИСТИВНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2304857C2 |

| Электронагреватель текучей среды | 1988 |

|

SU1559435A1 |

| ПАРОВОЙ КОТЕЛ С ВРАЩАЮЩИМСЯ ПАРОГЕНЕРАТОРОМ | 2004 |

|

RU2285199C2 |

| Композитный нагреватель текучих сред | 2015 |

|

RU2615180C1 |

Изобретение относится к электротермии. Цель изобретения - повышение надежЩ 19 1516 18 ности работы нагревателя при нагреве насыщенных газами жидкостей или многофракционного углеводородного топлива. Изобретение позволяет повысить надежность работы устройства и уменьшить его габариты путем выполнения нагревателя в виде трубки 4 с поперечными гофрами, в вершинах которых имеются кольцевые ряды равномерно расположенных по окружности гофр отверстий 5, сообщающих внутренние и наружные объемы жидкости. В процессе нагрева жидкости образующаяся паровая фаза внутри трубки через отверстия 5 в вершинах гофр выводится наружу. Тем самым устраняется длительный контакт паровой фазы с поверхностью нагревательного элемента, возможность его перегрева и разрушения. 2 ил. w Ё П V Ю ( VI VJ 00 VI 00 20

Фиг. 2

| УСТРОЙСТВО ДЛЯ НАГРЕВА ПРОТЕКАЮЩИХ ГАЗОВ | 0 |

|

SU188601A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная электрическая трубчатая печь | 1958 |

|

SU118031A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-09-15—Публикация

1988-07-15—Подача