Изобретение относится к области электротехники и может быть использовано при нанесении пленок на поверхности электронагревателей.

Известен резистивный электронагреватель и способ его изготовления, в котором резистивный элемент из оловянно-свинцовосурмяного сплава, располагают между двумя гибкими, электроизоляционными накладками, каждая из которых двухслойная. Внутренний слой, прилегающий к резистивному элементу, выполнен из полиэтиленовой пленки, а наружный - из полиэфирной (1). Изготовленный методом прессования резистивный элемент обладает невысокой механической прочностью, поэтому снабжен толстыми электроизоляционными прокладками, в силу чего применяется преимущественно для обогрева зданий, а электроизоляционные прокладки предназначены для защиты от поражения людей электрическим током.

Известен резистивный электронагреватель, содержащий плоскую подложку из диэлектрического материала и нанесенные на нее последовательно друг на друга основной нагревательный элемент, выполненный в виде пленки из полупроводникового окисного материала на основе двуокиси олова с добавками сурьмы и бора и дополнительный нагреватель в виде пленки на той же основе с добавкой фтора.

На дополнительном нагревательном элементе по его краям расположены токопроводящие шинки, подключенные к сети (2). Благодаря совместному размещению и одновременному включению обоих нагревательных элементов в электрическую сеть обеспечивается постоянство общего сопротивления, которое будет меньше сопротивления каждого отдельно взятого нагревательного элемента, чем обуславливается стабильность и относительная экономичность электронагревателя в работе.

Отличительной особенностью этого резистивного электронагревателя является то, что его подложка выполнена из боросиликатного стекла.

Однако ресурс наработки на отказ этого электронагревателя остается еще недостаточным ввиду того, что дополнительная пленка на основе двуокиси олова, легированная фтором, также подвержена при определенных условиях термическому разрушению и по своему функциональному назначению не предохраняет и основной нагревательный элемент от перегорания.

Известен также резистивный электронагреватель, содержащий изоляционный корпус, например из кварца, выполненный в виде многошарового сосуда, на внешнюю поверхность которого нанесена токопроводящая пленка, узлы для ввода и вывода нагреваемой среды, токоподводы на кольцевых перемычках между соседними шарами и предназначенные для индивидуального или параллельного подвода электроэнергии (3).

Недостаток этого резистивного электронагревателя заключается в том, что токопроводяшая пленка, не имея защиты от воздействия окружающей среды и в первую очередь кислорода, не обеспечивает максимально возможный ресурс эксплуатации в производстве.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является резистивный электронагреватель, содержащий основание, выполненное в виде тела вращения с переменным сечением, например в форме шаров с соединительными кольцевыми перемычками для подвода электрического тока, на поверхность которых нанесена токопроводящая пленка на основе олова, легированная преимущественно сурьмой и бором, а также патрубки для ввода и вывода нагреваемой среды (4). Однако и этот электронагреватель также не обладает максимально возможным ресурсом эксплуатации в производстве, так как токопроводящая пленка на основе олова, легированная сурьмой и бором, под воздействием кислорода воздуха, окисляясь, превращается в конечном итоге в изолятор, а следовательно, и прекращает проводить электрический ток.

Способ изготовления указанного резистивного электронагревателя также является наиболее близким к предлагаемому в качестве изобретения способу изготовления резистивного электронагревателя, поскольку основан на нанесении на основание пленкообразующего раствора путем пульверизации струей заданной мощности при температуре 580-650°С и установленном режиме термообработки в пределах от 580 до 750°С (4). Но и этот способ не лишен присущего ему недостатка. Дело в том, что при работе полученного по этому способу резистивного электронагревателя одновременно протекают два процесса: кристаллизация фаз, содержащих олово (SnO2) и окисление SnO до SnO2. Первый процесс существенно на электропроводность не влияет, но кристаллизация, сопровождающаяся уплотнением материала, приводит к образованию межзеренных промежутков на всю глубину пленки. Это способствует лучшему протеканию второго процесса - проникновению кислорода вглубь материала и интенсификации окисления. В результате происходит понижение проводимости, т.е. падение мощности нагревателя, а следовательно, и снижение ресурса его наработки.

Задача по устранению недостатка прототипа, а точнее по его усовершенствованию решается путем предотвращения доступа кислорода в структуру пленки без нарушения ее целостности и изменения ее свойств.

Технический результат - повышение долговечности нагревателя обеспечивается тем, что на токопроводящую пленку двуокиси олова, легированную сурьмой и бором, наносят дополнительное покрытие из трифторида алюминия, затем полученную пленку выдерживают на воздухе при комнатной температуре в течение 40-60 мин, после чего проводят термообработку при 500-600°С в течение 2-3 часов. Выдержку осуществляют на воздухе при комнатной температуре, равной от 18 до 25°С, при этом соотношение толщин токопроводящей и защитной пленок составляет от 1,0 до 2,0, т.е. аток=(1,0-2,0) взащ. Указанные соотношения выбраны путем опытного подбора размеров токопроводящей и защитной пленок, исходя из оптимального срока службы нагревателя. Сравнение заявляемого технического решения с прототипом из-за наличия других неизвестных признаков в формуле изобретения позволяет установить соответствие его критерию изобретения "новизна".

Сущность предлагаемого технического решения также не является очевидной, поскольку введение в отличительную часть формулы изобретения нанесение на токопроводящую пленку дополнительного покрытия из трифторида алюминия, представляет собой новую неизвестную ранее совокупность признаков с получением дополнительного эффекта и технического результата, а именно предотвращение доступа кислорода в структуру токопроводящей пленки, а вследствии этого и повышения долговечности работы нагревателя.

Это позволяет утверждать, что конструкция и предлагаемое решение изготовления электронагревателя обладает новыми полезными свойствами, а следовательно, и - изобретательским уровнем.

Промышленная применимость изобретения не вызывает сомнения, так как реализация способа изготовления электронагревателя как плоской, так и сложной геометрической формы в виде тела вращения обеспечивается имеющимся оборудованием и приспособлениями.

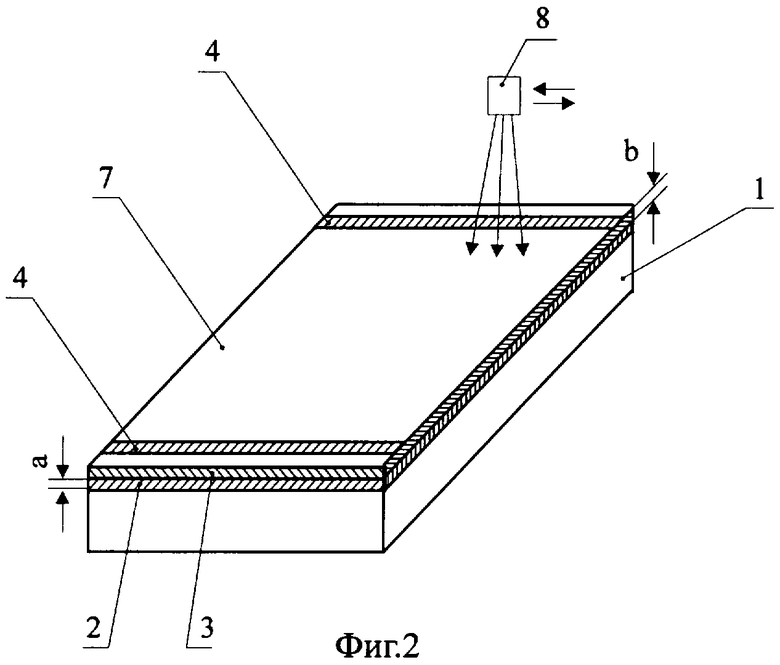

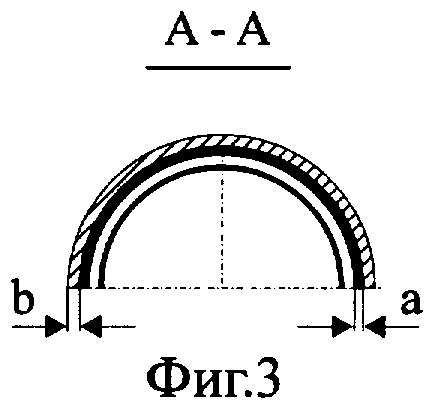

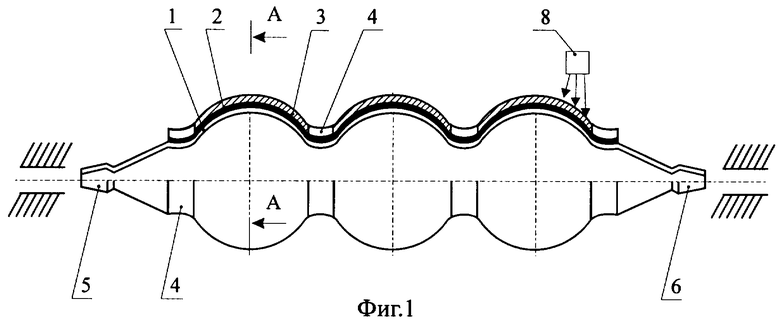

Конструкция резистивного электронагревателя и схема способа его изготовления показана на чертежах, где на фиг.1 изображена конструкция и схема нанесения защитной пленки на поверхности электронагревателя сложной формы; на фиг.2 - то же, на нагреватель с плоской подложкой, на фиг.3 - сечение по А-А на фиг.1.

Резистивный электронагреватель содержит полый корпус или подложку 1 из изоляционного материала, например стеклянного, на внешнюю поверхность которого нанесена токопроводящая пленка 2 на основе двуокиси олова, легированную сурьмой и бором или фтором, дополнительное защитное покрытие 3 из фторида алюминия (AlF3), токопроводящие шинки 4. Толщина а токопроводящего элемента в виде пленки 2 и в дополнительного защитного покрытия 3 из фторида алюминия установлены опытным путем и в отдельных случаях могут быть равны друг другу, т.е. а=в в пределах до 10 мкм. Патрубки 5 и 6 предназначены для ввода и вывода нагреваемой жидкой среды из электронагревателя.

Выбор толщины а токопроводящего элемента определяется необходимой плотностью проходящего через него тока и может находится в пределах 20 мкм.

Толщина в дополнительного защитного покрытия регламентируется достаточной равномерностью пассивирующего слоя и составляет около 10 мкм. В целом же соотношение равно а=(1,0÷2,0)В. Данный электронагреватель предназначен для нагрева жидких, газообразных сред и твердых тел.

Резистивный электронагреватель работает следующим образом. Через токопроводящие шинки 4 подается напряжение на токопроводящую пленку 2, которая нагревает или жидкую среду (фиг.1), вводимую в патрубок 5 и выводимую из патрубка 6, или твердое изделие, помещенное на нагретую поверхность 7 плоского электронагревателя (фиг.2). Токопроводящие шинки 4, например серебряные, обеспечивают прохождение тока большой платности за счет повышенной электропроводности.

Способ изготовления электронагревателя осуществляют следующим образом.

Предварительно обезжиренный корпус 1 резистивного электронагревателя устанавливают в приспособление, причем плоский размещают неподвижно, а корпус сложной формы, имеющий узкие и широкие участки (фиг.1), закрепляют с возможностью вращения его вокруг продольной оси, после чего помещают в рабочую зону установки (не показано) и нагревают до температуры, при которой напыляют пленкообразующий раствор. Токопроводящий элемент представляет собой пленку двуокиси олова, легированную сурьмой и бором. Нанесение пленки пульверизацией осуществляют из раствора SnCl4·5H2O в этиловом спирте с добавками SbCl4 триэтилового эфира борной кислоты при температуре 600±10°С. При достижении указанной температуры пульверизацию пленкообразующего раствора осуществляют из распылителя 8 и за один проход или поочередно на более узкие участки. Затем выдерживают корпус 1 с токопроводящими пленками на узких участках в течение 10-20 минут в диапазоне температур, нижний предел которого равен температуре нанесения пленки, а верхний - не более 750°С, после чего также поочередно (или одновременно) проводят пульверизацию пленкообразующего раствора на более широкие участки и последующую выдержку. Циклы пульверизации могут повторяться до нанесения токопроводящей пленки толщиной 20-25 мкм. На узких участках толщина пленки может иметь большую величину покрытия.

Вместе с тем, пульверизация пленкообразующего раствора на поверхность корпуса 1 может проводиться за один или несколько проходов сразу на узкие и более широкие его участки с соблюдением температурных и временных режимов.

Выдержка электронагревателя при повышенной температуре необходима для того, чтобы перевести пленку из аморфного состояния, которое она получает при напылении, в кристаллическое, чтобы тонкий слой мог стабилизироваться и в нем образовалась кристаллическая решетка. Кроме того, выдержка в указанном диапазоне температур необходима для уничтожения собственной проводимости двуокиси олова с тем, чтобы пленка имела только примесную проводимость.

После нанесения токопроводящей пленки на наружную поверхность кварцевого корпуса 1 нагревателя проводят его охлаждение в течение 1-2,5 мин на воздухе или под воздушной струей.

Технология нанесения токопроводящих элементов на основе двуокиси олова, легированной другими добавками, например фтором, проводится на плоскую подложку аналогичным вышеприведенным методом и не имеет каких-либо отличий при напылении дополнительной защитной пленки из AlF3.

На полученную токопроводящую пленку при температуре 18-25°С наносят пульверизацией истинный раствор трифторида алюминия (AlF3) в изопропиловом спирте до толщины покрытия в пределах до 10 мкм. После испарения спирта на воздухе в течение 40-60 минут на поверхности нагревателя образовывается мелкодисперсный осадок AlF3, который затем подвергают термообработке при температуре 500-600°С в течение 2-3 часов, в результате чего получают механически прочное защитное покрытие, повышающее долговечность работы нагревателя в 1,5 раза. Причем при максимальной температуре 600°С термообработка пленки ведется в течение 2 часов, а при минимальной (500°С) - в течение 3 часов. Исследования показывают, что пленка на основе олова состоит из двух фаз: SnO и SnO2 в процентном соотношении как 20%:80%, а после перегорания нагревателя в пленке остается только одна фаза - SnO2, т.е. происходит реакция полного окисления по следующей формуле 2SnO+О2=2SnO2.

Таким образом, при использовании пленок на основе олова в качестве рабочих элементов нагревательных устройств наблюдается их деградация и выход из строя вследствие необратимых процессов, протекающих в пленках в момент работы нагревателя.

Деградационное разрушение покрытия на основе SnO2 при работе нагревателя начинается с обособления локальных участков (наличие, например, микротрещин от усадки материала в момент получения токопроводящей пленки), где мощность и выделение тепла выше, чем в соседних зонах. Процесс принимает характер автокаталитического: локализация выделяемой мощности и повышение температуры стимулирует процесс деградации именно в этой зоне, и перегрев приводит к термическому разрушению токопроводящего слоя.

Фактором, способствующим появлению в пленке участков с повышенным сопротивлением, является локальное окисление имеющегося в составе пленки окиси олова SnO до его двуокиси SnO2 кислородом воздуха. В случае использования нагревателя с защитным покрытием из AlF3 таких локальных участков с явным повышенным выделением мощности не наблюдалось и время работы таких электронагревателей значительно больше, чем для незащищенного при той же рабочей температуре. Это объясняется тем, что происходящее при термообработке (750°С) вжигание микрокристалликов AlF3 в слой токопроводящей пленки оказывает на его поверхность пассивирующее действие и маскирует этот слой от окисления атмосферным кислородом. При этом пленка AlF3 наиболее приемлема для защиты рабочей токопроводящей пленки, так как трифторид алюминия, как и SnCl4·5Н2О растворим в спирте, и пленку AlF3 можно формировать также методом гидролиза, как и пленку SnO2, используя то же самое известное оборудование. Использование пленки AlF3 в качестве защитной не меняет технологии получения токопроводящей пленки, а главное, что очень важно, не изменяет ее электрофизических свойств.

Кроме того, изолятор AlF3 имеет температуру плавления 1040°С (5), примерно такую же температуру разогрева имеет локальный участок токопроводящей пленки и именно при такой температуре образующиеся ионы алюминия и фтора дифундируют в менее плотную токопроводящую пленку на основе двуокиси олова и сообщают ей дополнительную проводимость, а следовательно, снижают сопротивление участка, продляя в целом ресурс наработки резистивного электронагревателя.

ПРИМЕР 1

Предварительно обезжиренный спиртом трехшаровой кварцевый корпус нагревателя закрепляют с возможностью вращения вдоль продольной оси в специальное приспособление и помещают в рабочую зону установки для его нагрева до 600°С. При достижении этой температуры открывают заслонку установки и наносят с помощью пульверизатора на поверхность вращающегося корпуса нагревателя подготовленный пленкообразующий раствор SnCl4·5H2O с легирующими добавками SnCl4 и триэтилового эфира борной кислоты в этиловом спирте до получения пленки толщиной до 20 мкм. После этого заслонку закрывают и выдерживают нагреватель с нанесенной токопроводящей пленкой в течение 10 минут при температуре 750°С, причем чем ниже температура, тем больший промежуток времени необходим для термообработки полученной пленки. Термообработанный нагреватель остужают на воздухе в течение 2-2,5 минут, затем на его внешнюю поверхность с токопроводящей пленкой наносят таким же пульверизатором раствор трифторида алюминия в изопропиловом спирте до толщины покрытия в пределах 10 мкм и выдерживают также на воздухе до полного испарения изопропилового спирта в течение 40-60 минут. Подготовленное покрытие из фторида алюминия подвергают термической обработке в той же установке при температуре 500°С в течение 2 часов.

ПРИМЕР 2

Способ осуществляют также, как в примере 1, но выдержку нагревателя с нанесенной токопроводящей пленкой проводят при 600°С в течение 20 минут, а термическую обработку защитной пленки AlF3 осуществляют при температуре 500°С в течение 3 часов.

ПРИМЕР 3

Способ нанесения защитного покрытия из AlF3 на плоский электронагреватель осуществляют, как в примерах - 1 и 2, но с перемещением пульверизатора относительно неподвижной подложки, обеспечивая сплошность защитной пленки.

Полученное с использованием предлагаемого способа механически прочное покрытие из AlF3 защищает токопроводящую пленку от проникновения в глубь ее структуры кислорода воздуха из окружающей атмосферы и локализует критические участки токопроводящей пленки.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Заявка ФРГ №3038417, кл. Н05В 3/14, опубликована 1980 г.

2. Авторское свидетельство СССР №671677, Н05В/14 от 27.03.1978 г.

3. Авторское свидетельство №866783, Н05В 3/26. Опубликовано 23.09.1981 г.

4. Авторское свидетельство СССР №62114, Н05В 3/16. Опубликовано 25.08.1978 г.

5. Справочник химика. Основные свойства неорганических и органических соединений. М.: "Химия", 1964 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электронагревателя для ультрачистых сред | 1989 |

|

SU1663788A1 |

| Способ нанесения токопроводящей пленки | 1976 |

|

SU621140A1 |

| Резистивный электронагреватель | 1976 |

|

SU616911A1 |

| Токопроводящий материал для пленочных электронагревателей | 1975 |

|

SU577700A1 |

| Резисторный электронагреватель | 1977 |

|

SU671677A1 |

| Режущий инструмент | 1979 |

|

SU963700A2 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА | 2010 |

|

RU2436876C1 |

| ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1982 |

|

SU1101081A1 |

| ПЛЕНОЧНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2006 |

|

RU2321188C1 |

| Бис(N,N-диэтилкарбамат) олова, способ его получения и изготовление на его основе легированных пленок оксида олова | 2020 |

|

RU2761322C1 |

Изобретение относится к области электротехники и может быть использовано при нанесении токопроводящей пленки на поверхности электронагревателей. На токопроводящую пленку из двуокиси олова, легированную сурьмой и бором, наносят дополнительно защитную пленку пленку из трифторида алюминия с последующей выдержкой на воздухе в течение 40-60 минут, после чего проводят термообработку при температуре 500-600°С в течение 2-3 часов. Применение предлагаемого изобретения позволит увеличить долговечность работы электронагревателя. 9 з.п. ф-лы, 3 ил.

а=(1,0÷2,0)в,

где а - толщина токопроводящего элемента;

в - толщина дополнительного защитного покрытия.

| Способ нанесения токопроводящей пленки | 1976 |

|

SU621140A1 |

| SU 866783 A2, 23.09.1981 | |||

| Резисторный электронагреватель | 1977 |

|

SU671677A1 |

| DE 3038417, 03.06.1982 | |||

| US 4461347 A, 24.07.1984. | |||

Авторы

Даты

2007-08-20—Публикация

2003-05-14—Подача