Изобретение относится к испытательной технике и может использоваться для испытания на герметичность элементов криогенно-вакуумных установок при темпе- ратурно-силовых условиях, имитирующих -эксплуатационные.

Цель изобретения - расширение технологических возможностей путем обеспечения испытания изделий с труднодоступной внутренней поверхностью.

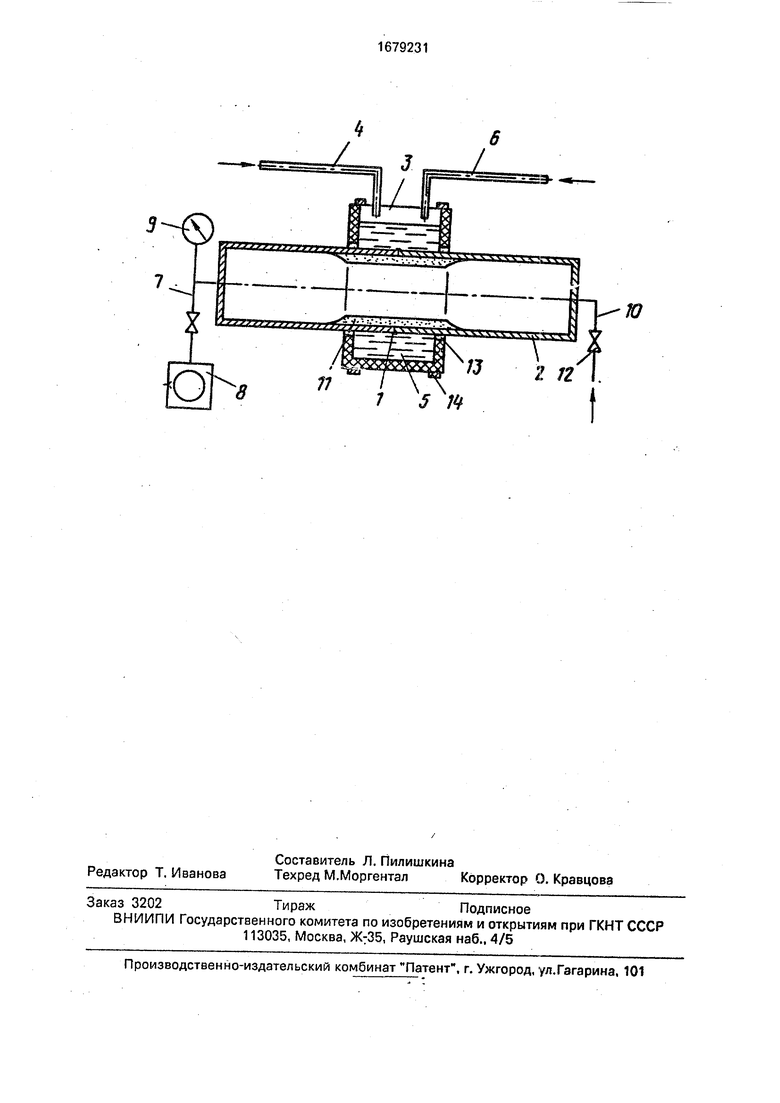

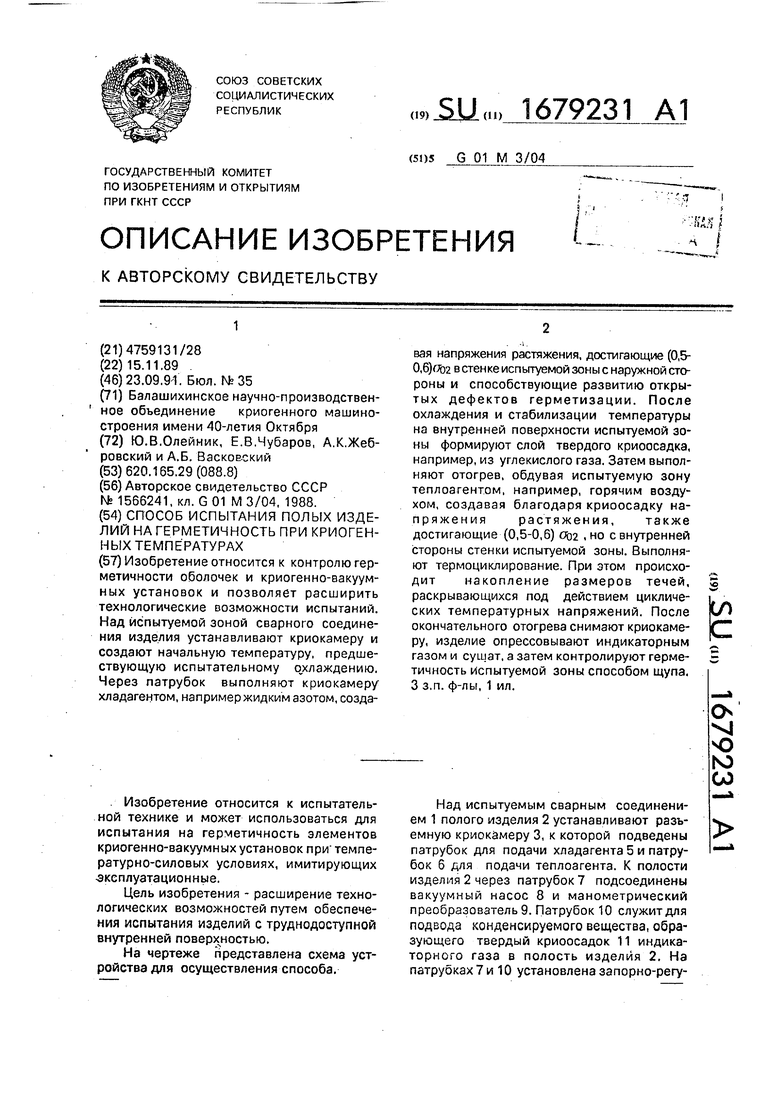

На чертеже представлена схема устройства для осуществления способа.

Над испытуемым сварным соединением 1 полого изделия 2 устанавливают разъемную криокамеру 3, к которой подведены патрубок для подачи хладагента 5 и патрубок 6 для подачи теплоагента. К полости изделия 2 через патрубок 7 подсоединены вакуумный насос 8 и манометрический преобразователь 9. Патрубок 10 служит для подвода конденсируемого вещества, образующего твердый криоосадок 11 индикаторного газа в полость изделия 2. На патрубках 7 и 10 установлена запорно-регулмрующая арматура (клапан) 12. Криокаме- ра3 герметизирована уплотнениями 13 и стянута бандажами 14.

Способ осуществляется следующим образом.

Над испытуемым сварным соединением 1 изделия 2 герметично устанавливают криокамеру 3. Через патрубок в 4 криока- меру 3 подают хладагент, например холодный газообразный азот, от внешнего источника (на чертеже не показан) и охлаждают испытуемую зону соединения 1 до начальной температуры. Начальную температуру выбирают из условия получения при последующем ударном тепловом воздействии охлаждением наибольшего допустимого напряжения растяжения в слое металла стенки изделия 2 с внешней охлаждаемой стороны не более(0,5-0,6) оьа из-за возникновения перепада температур по толщине стенки испытуемой зоны соединения 1,для которой ctQ2 условный предел текучести металла стенки. Одновременно вакуумным насосом 8 откачивают полость изделия 2, контролируя остаточное давление по манометрическому преобразователю 9. Затем через патрубок 4 с максимальной скоростью заполняют криокамеру 3 хладагентом 5, например жидким азотом, обеспечивая ударное тепловое воздействие на внешнюю поверхность испытуемой зоны соединения 1. После охлаждения и стабилизации температуры испытуемой зоны формируют слой твердого криоосадка 11 на ее внутренней поверхности. Для этого через патрубок 10 с помощью клапана 12 выполняют напуск конденсируемого вещества, например газообразного углекислого газа, от внешнего источника (на чертеже не показан), а периодической подачей хладагента 5 в криокамеру 3 поддерживают температурный уровень испытуемой зоны ниже температуры конденсации конденсируемого вещества. После выдержки, обеспечивающей достижение минимальной допустимой толщины криоосадка 11,которая определяется на образцах имитаторах по минимальному необходимому перепаду температуры в стенке испытуемой зоны, возникающему при отогреве, прекращают подачу хладагента 5. Через патрубок 6 в криокамеру 3 подают теплоагент, например горячий воздух. Выделяющееся из криоосадка 11 конденсируемое вещество, например испаряющийся углекислый газ, отводят через патрубок 10 в дренаж. При отогреве из-за испарения углекислого газа из криоосадка обеспечивается значительный перепад температур по толщине стенки зоны

испытуемого соединения, так как внутренняя поверхность стенки длительное время остается холодной повышении температуры наружной. В результате в стенке испытуемой зоны внутренней стороны возникают напряжения растяжения, достигающие (0,5-0,6) оьа .асвнешней стороны отогрева - напряжения сжатия. При циклическом испытании отогрев выполняют до

начальной температуры (она уже создавалась перед началом испытательного охлаждения), а затем вновь поочередно заполняют криокамеру 3 хладагентом и теплоагентом. Осуществляют необходимое

количество циклов темплосмен, например 5-10% от заданного ресурса изменений температуры. Таким образом, за один цикл теплосмен в стенке испытуемой зоны с наружной и внутренней сторон поочередно

создаются максимальные допустимые напряжения растяжения и сжатия, обеспечивающие развитие скрытых дефектов, например трещин со сжатой полостью, в сквозные (течи) или инициируется образовамие новых течей в потенциально опасных местах, например зонах высоких остаточных сварных напряжений.

Для контроля герметичности снимают криокамеру 3, в полость изделия 2 через

патрубок 10 подают индикаторный газ под избыточным давлением от внешнего источника (на чертеже не показан) и после сушки испытуемой зоны, например, обдувом горячим воздухом выполняют поиск течей способом щупа или накопления при атмосферном давлении.

Пример. Обьект испытания - ответственное сварное соединение внутренней магистрали криогенного трубопровода, например, располагающееся в месте, недоступном после сборки трубопровода, Диаметр трубопровода 50 мм, толщина стенки 5 мм, материал-сталь 12Х18Н10Т. Над испытуемым сварным соединением 1

на участке трубы длиной 100 мм герметично устанавливают криокамеру, 3. Через патрубок 4 в криокамеру подают холодный газообразный азот и охлаждают зону соединения 1 до начальной температуры 283

К. Одновременно вакуумным насосом 8 откачивают полость изделия 2 до давления менее 10 Па с целью ис лючения возможного влияния конденсата атмосферного воздуха, образовавшегося на внутренней

поверхности изделия, на формирование твердого криоосадка углекислого газа после испытательного охлаждения зоны сварного соединения. Затем через патрубок 4 с максимальной скоростью заполняют

криокамеру 3 жидким азотом. После выдержки в течение 7 мин для охлаждения и стабилизации температуры испытуемой зоны через патрубок 10 с помощью клапана 12 производят напуск газообразного углекислого газа при давлении 2000 Па в течение 20 мин, что обеспечивает толщину криоосадка мм на внутренней поверхности испытуемой зоны при температуре 77 К. После прекращения подачи жидкого азота через патрубок б в криокамеру 3 в течение 15 мин подают горячий воздух при 353 - 373 К и расходе 200 дм3/мин. Испаряющийся при отогреве углекислый газ отводят в дренаж через патрубок 10. После съема криокамеры 3 внутреннюю магистраль спрессовывают 50%-ной гелие- во-воздушной смесью, выполняют сушку обдувом ее горячим воздухом, а затем контролируют герметичность зоны испытуемого соединения 1 способом щупа. По результатам контроля дают заключение о герметичности соединения 1 при криогенных температурах.

Откачка полости изделия вакуумным насосом перед его охлаждением позволяет исключить жидкую пленку сконденсированного воздуха на внутренней поверхности изделия, препятствующей формированию на ней твердого криоосадка конденсируемого вещества, и создает разрежение, необходимое для эффективного протекания процесса конденсации.

Твердый криоосадок, сформированный на охлажденной внутренней поверхности изделия, благодаря механической прочности находится в тепловом контакте с этой поверхностью независимо от ее пространственного положения и сохраняет контакт в процессе отогрева благодаря своему тепловому расширению. В результате испарения криоосадка с внутренней стороны испытуемой поверхности создается перепад температур по толщине стенки изделия и вызываемые им напряжения растяжения поддерживаются в течение времени, достаточном для развития скрытых дефектов.

Применение углекислого газа в качестве вещества, образующего твердый криоосадок при температуре хладагента, обеспечивает эфективное охлаждение внутренней стороны испытуемой поверхности при ее отогреве обдувом горячим воздухом. Возникающий перепад температур в стенке изделия приводит к появлению напряжений растяжения и сжатия, достигающих (0,5-0.6) о&2 - Испарение углекислого газа из твердого криоосадка при отогреве, минуя жидкую фазу, исключает перекрытие образовывающихся сквозных дефектов загрязнениями, что повышает надежность испытаний.

Применение жидкого азота в качестве хладагента позволяет воспроизводить при испытаниях изделий реальные температурные условия их эксплуатации.

Изобретение позволяет испытывать изделив, на внутреннюю поверхность которого нельзя установить криокамеру для подачи в нее хладагента.

Формула изобретения

1. Способ испытания полых изделий на герметичность при криогенных температурах, заключающийся в том, что после созда- ния начальной температуры изделия оказывают локальные ударные тепловые

воздействия на него путем переменного охлаждения хладагентом и отогрева теплоносителя внешней поверхности изделия, периодического охлаждения внутренней поверхности изделия, а после оказания

воздействий определяют герметичность изделия, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения испытаний изделий с труднодоступной внутренней поверхностью, охлаждение последней осуществляют путем формирования на ней слоя криоосадка перед отогревом внешней поверхности изделия.

2.Способ по п.1 .отличающийся тем, что формирование слоя криоосадка на

внутренней поверхности изделия осуществляют путем откачки полости изделия перед охлаждением и подачи после охлаждения в полость вещества, образую- щего твердый криоосадок при температуре хладагента.

3.Способ по пп. 1 и 2. о т л и ч а ю щ и й- с я тем, что в качестве вещества, образующего твердый криосадок при температуре

хладагента, используют углекислый газ.

4.Способ по пп.1 и 3, отличающий- с я тем, что в качестве хладагента используют жидкий азот.

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания полых изделий на герметичность при криогенных температурах | 1988 |

|

SU1566241A1 |

| Способ испытания полых изделий на герметичность при температурных воздействиях | 1989 |

|

SU1633297A1 |

| Способ испытания полых изделий на герметичность при криогенных температурах | 1991 |

|

SU1815600A1 |

| Способ испытания изделий на герметичность в вакууме при криогенных температурах | 1990 |

|

SU1728696A1 |

| Диффузионный вакуумный насос | 1980 |

|

SU889901A1 |

| Способ испытания полых изделий на герметичность при криогенных температурах | 1986 |

|

SU1312424A1 |

| Устройство для охлаждения деталей при обработке | 1984 |

|

SU1220729A1 |

| Форвакуумная криогенная ловушка | 1988 |

|

SU1599590A1 |

| КРИОЗОНД | 2016 |

|

RU2614104C1 |

| КРИОМЕДИЦИНСКИЙ АППАРАТ | 2016 |

|

RU2624347C1 |

Изобретение относится к контролю герметичности оболочек и криогенно-вакуум- ных установок и позволяет расширить технологические возможности испытаний. Над испытуемой зоной сварного соединения изделия устанавливают криокамеру и создают начальную температуру, предшествующую испытательному охлаждению. Через патрубок выполняют криокамеру хладагентом, например жидким азотом, создавая напряжения растяжения, достигающие (0,5- 0,6)0b2 в стенке испытуемой зоны с наружной стороны и способствующие развитию открытых дефектов герметизации. После охлаждения и стабилизации температуры на внутренней поверхности испытуемой зоны формируют слой твердого криоосадка, например, из углекислого газа. Затем выполняют отогрев, обдувая испытуемую зону теплоагентом, например, горячим воздухом, создавая благодаря криоосадку напряжения растяжения, также достигающие (0,5-0,6) Ob2 , но с внутренней стороны стенки испытуемой зоны. Выполняют термоциклирование. При этом происходит накопление размеров течей, раскрывающихся под действием циклических температурных напряжений. После окончательного отогрева снимают криокамеру, изделие спрессовывают индикаторным газом и сушат, а затем контролируют герметичность испытуемой зоны способом щупа. 3 з.п. ф-лы, 1 ил. с; Ј О VI чэ ю ы

| Способ испытания полых изделий на герметичность при криогенных температурах | 1988 |

|

SU1566241A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-23—Публикация

1989-11-15—Подача