Изобретение относится к контрольно- измерительным приборам и средствам автоматики и может быть использовано в химической, пищевой и других отраслях промышленности при разработке плотномеров жидкости (поплавковых, весовых, гидростатических).

Цель изобретения - повышение эффективности способа температурной компенсации в плотномерах жидкости.

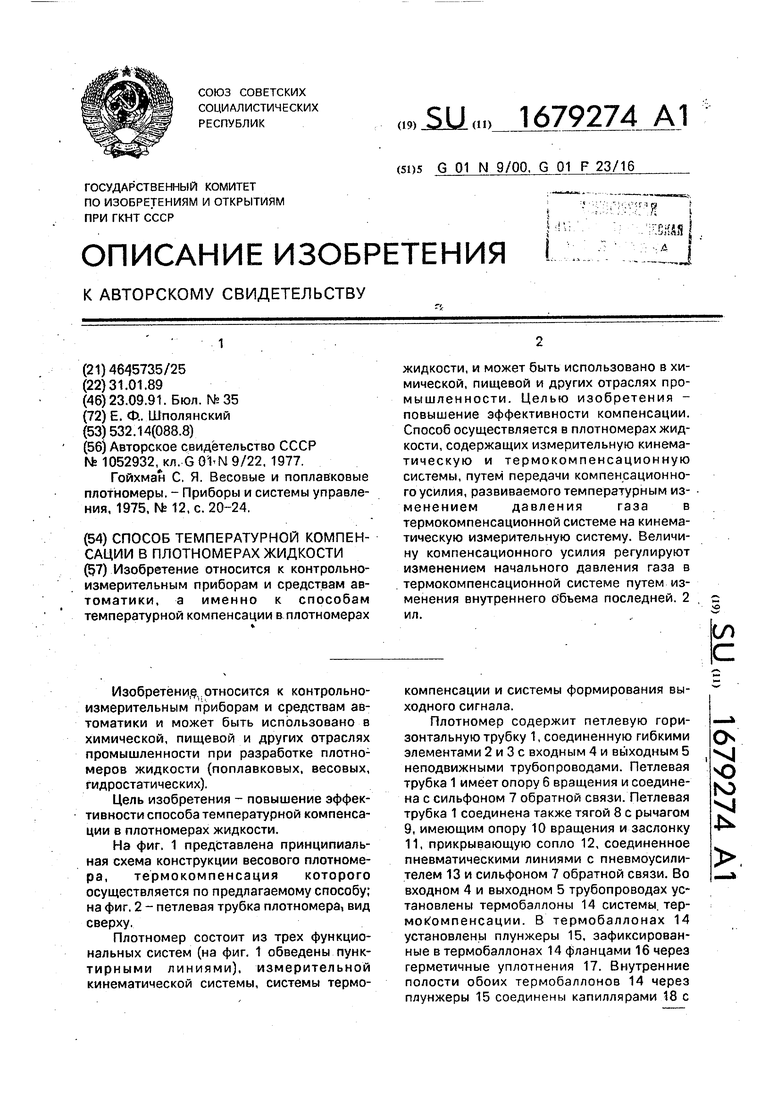

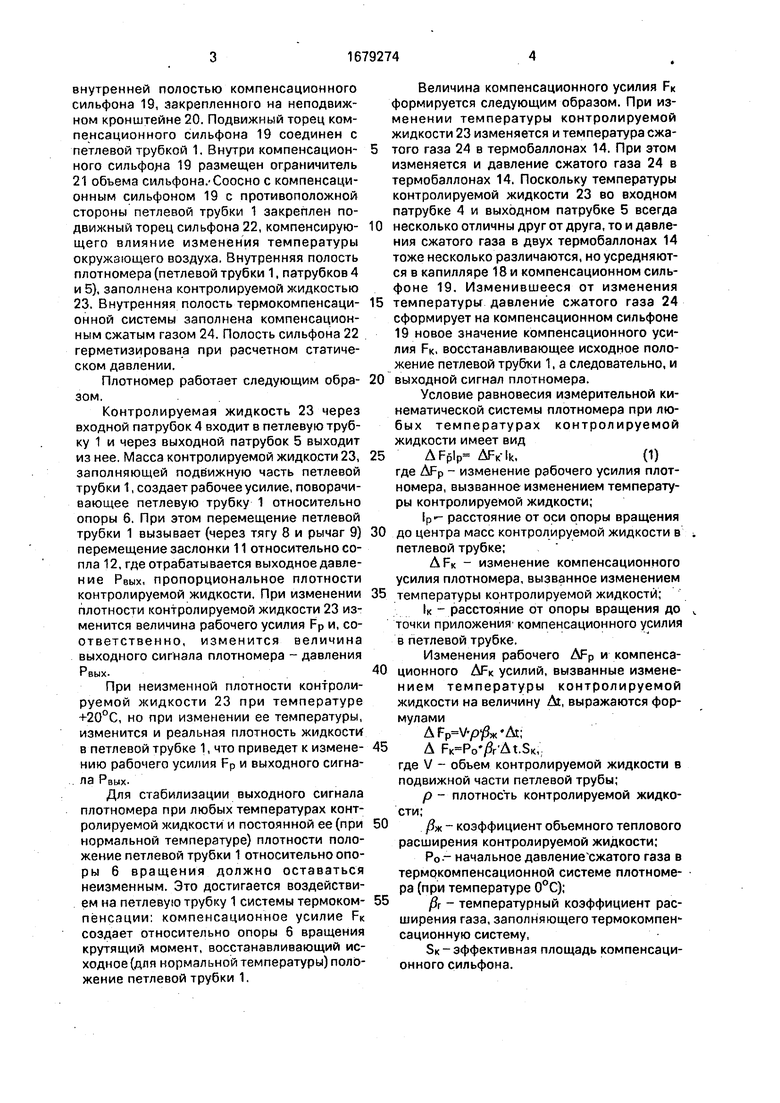

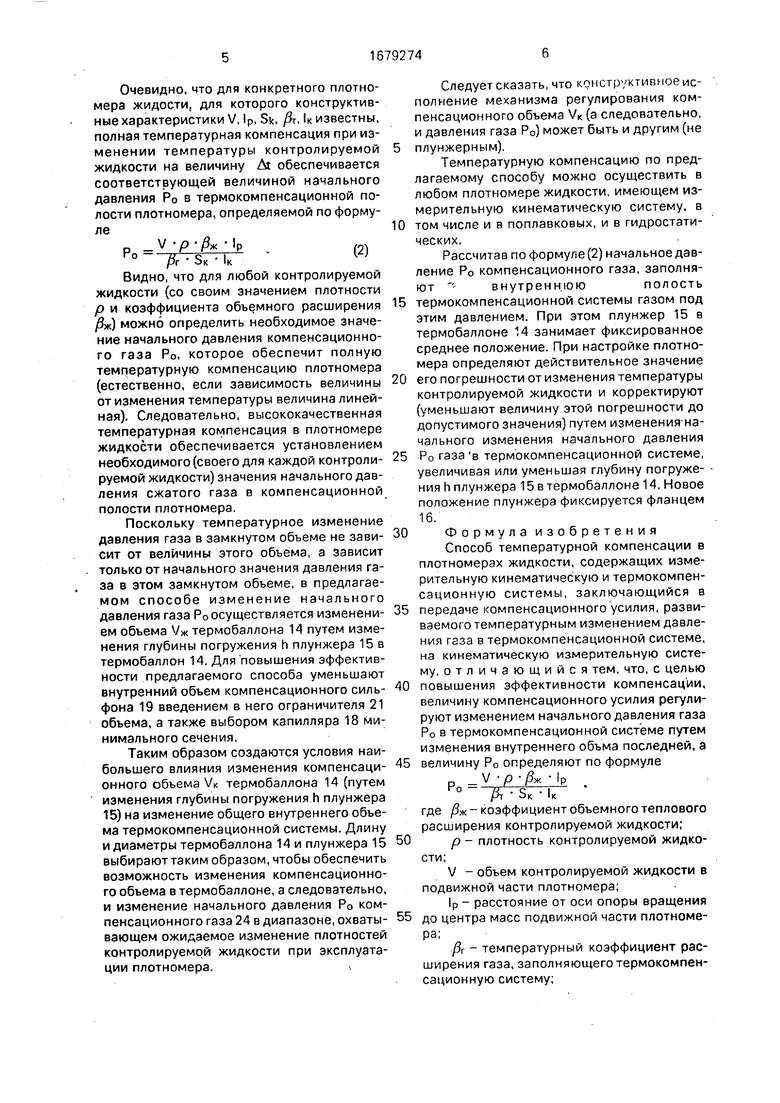

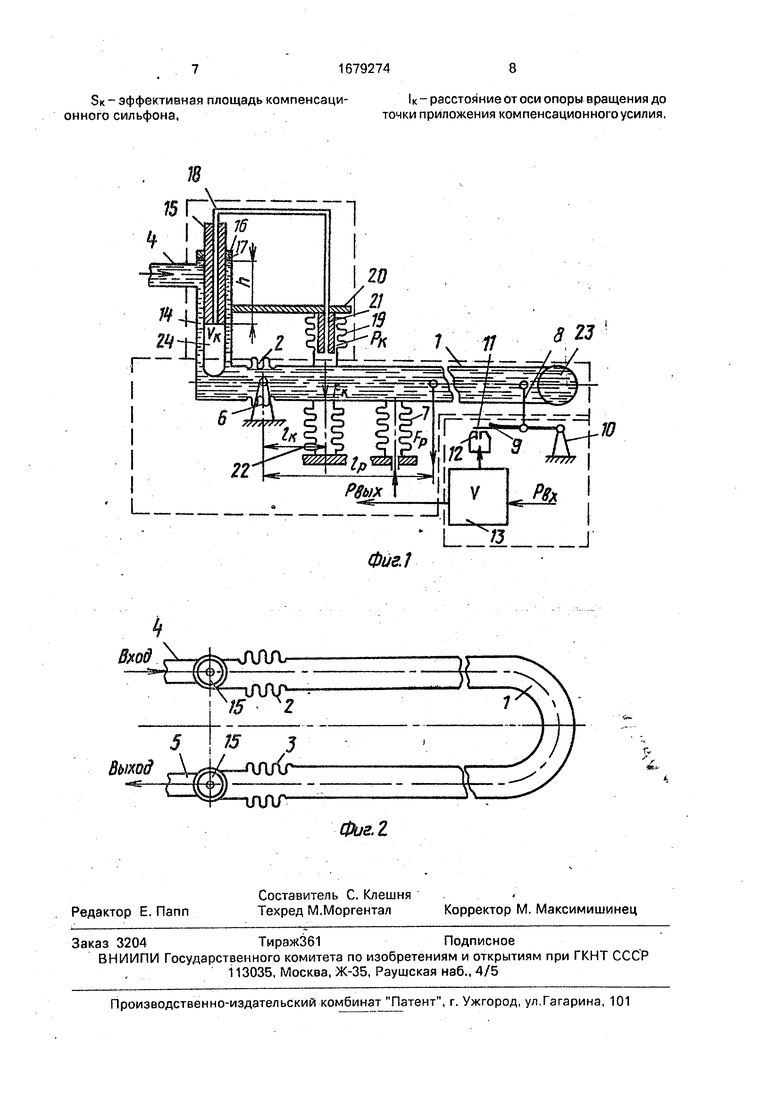

На фиг. 1 представлена принципиальная схема конструкции весового плотномера, термокомпенсация которого осуществляется по предлагаемому способу; на фиг, 2 - петлевая трубка плотномера, вид сверху.

Плотномер состоит из трех функциональных систем (на фиг. 1 обведены пунктирными линиями), измерительной кинематической системы, системы термокомпенсации и системы формирования выходного сигнала.

Плотномер содержит петлевую горизонтальную трубку 1, соединенную гибкими элементами 2 и 3 с входным 4 и выходным 5 неподвижными трубопроводами. Петлевая трубка 1 имеет опору 6 вращения и соединена с сильфоном 7 обратной связи. Петлевая трубка 1 соединена также тягой 8 с рычагом 9, имеющим опору 10 вращения и заслонку 11, прикрывающую сопло 12, соединенное пневматическими линиями с пневмоусили- телем 13 и сильфоном 7 обратной связи. Во входном 4 и выходном 5 трубопроводах установлены термобаллоны 14 системы тер- мок:омпенсации. В термобаллонах 14 установлены плунжеры 15, зафиксированные в термобаллонах 14 фланцами 16 через герметичные уплотнения 17. Внутренние полости обоих термобаллонов 14 через плунжеры 15 соединены капиллярами 18 с

О

VI чэ ю VI

Јь

внутренней полостью компенсационного сильфона 19, закрепленного на неподвижном кронштейне 20. Подвижный торец компенсационного сильфона 19 соединен с петлевой трубкой 1. Внутри компенсационного сильфона 19 размещен ограничитель 21 объема сильфона/Соосно с компенсационным сильфоном 19 с противоположной стороны петлевой трубки 1 закреплен подвижный торец сильфона 22, компенсирующего влияние изменения температуры окружающего воздуха. Внутренняя полость плотномера (петлевой трубки 1, патрубков 4 и 5), заполнена контролируемой жидкостью 23. Внутренняя полость термокомпенсационной системы заполнена компенсационным сжатым газом 24. Полость сильфона 22 герметизирована при расчетном статическом давлении.

Плотномер работает следующим образом.

Контролируемая жидкость 23 через входной патрубок 4 входит в петлевую трубку 1 и через выходной патрубок 5 выходит из нее. Масса контролируемой жидкости 23, заполняющей подвижную часть петлевой трубки 1, создает рабочее усилие, поворачивающее петлевую трубку 1 относительно опоры 6. При этом перемещение петлевой трубки 1 вызывает (через тягу 8 и рычаг 9) перемещение заслонки 11 относительно сопла 12, где отрабатывается выходное давление Рвых, пропорциональное плотности контролируемой жидкости. При изменении плотности контролируемой жидкости 23 изменится величина рабочего усилия Fp и, со- ответственно, изменится величина выходного сигнала плотномера - давления

РВЫХ.

При неизменной плотности контролируемой жидкости 23 при температуре +20°С, но при изменении ее температуры, изменится и реальная плотность жидкости в петлевой трубке 1, что приведет к изменению рабочего усилия Fp и выходного сигнала Рвых.

Для стабилизации выходного сигнала плотномера при любых температурах контролируемой жидкости и постоянной ее (при нормальной температуре) плотности положение петлевой трубки 1 относительно опоры 6 вращения должно оставаться неизменным. Это достигается воздействием на петлевую трубку 1 системы термокомпенсации: компенсационное усилие F создает относительно опоры б вращения крутящий момент, восстанавливающий исходное (для нормальной температуры) положение петлевой трубки 1,

Величина компенсационного усилия F формируется следующим образом. При изменении температуры контролируемой жидкости 23 изменяется и температура сжатого газа 24 в термобаллонах 14. При этом изменяется и давление сжатого газа 24 в термобаллонах 14. Поскольку температуры контролируемой жидкости 23 во входном патрубке 4 и выходном патрубке 5 всегда

несколько отличны друг от друга, то и давления сжатого газа в двух термобаллонах 14 тоже несколько различаются, но усредняются в капилляре 18 и компенсационном силь- фоне 19. Изменившееся от изменения

температуры давление сжатого газа 24 сформирует на компенсационном сильфоне 19 новое значение компенсационного усилия FK, восстанавливающее исходное положение петлевой трубки 1, а следовательно, и

выходной сигнал плотномера.

Условие равновесия измерительной кинематической системы плотномера при любых температурах контролируемой жидкости имеет вид

AFplp ДРк-lk,(1)

где ДРР - изменение рабочего усилия плотномера, вызванное изменением температуры контролируемой жидкости;

Ip-- расстояние от оси опоры вращения

до центра масс контролируемой жидкости в петлевой трубке;

AFK - изменение компенсационного усилия плотномера, вызванное изменением

температуры контролируемой жидкости;

IK - расстояние от опоры вращения до точки приложения компенсационного усилия в петлевой трубке.

Изменения рабочего ДРР и компенсационного ДРк усилий, вызванные изменением температуры контролируемой жидкости на величину At, выражаются формулами

AFp V p$K At;

Д .SK,,

где V - объем контролируемой жидкости в подвижной части петлевой трубы;

р - плотность контролируемой жидкости;

- коэффициент объемного теплового расширения контролируемой жидкости;

Р0- начальное давление%сжатого газа в термокомпенсационной системе плотномера (при температуре 0°С);

jgr - температурный коэффициент расширения газа, заполняющего термокомпенсационную систему,

5к эффективная площадь компенсационного сильфона.

(2)

Очевидно, что для конкретного плотномера жидости, для которого конструктивные характеристики V, lp, Sk, fir, 1 известны, полная температурная компенсация при изменении температуры контролируемой жидкости на величину Дг обеспечивается соответствующей величиной начального давления Ро в термокомпенсационной полости плотномера, определяемой по формуле

Р -У;р-1ж-1р

r° fir SK IK

Видно, что для любой контролируемой жидкости (со своим значением плотности р и коэффициента объемного расширения ) можно определить необходимое значение начального давления компенсационного газа Ро, которое обеспечит полную температурную компенсацию плотномера (естественно, если зависимость величины от изменения температуры величина линейная). Следовательно, высококачественная температурная компенсация в плотномере жидкости обеспечивается установлением необходимого (своего для каждой контролируемой жидкости) значения начального давления сжатого газа в компенсационной полости плотномера.

Поскольку температурное изменение давления газа в замкнутом объеме не зависит от величины этого объема, а зависит только от начального значения давления газа в этом замкнутом объеме, в предлагаемом способе изменение начального давления газа Ро осуществляется изменением объема Уж термобаллона 14 путем изменения глубины погружения h плунжера 15 в термобаллон 14. Для повышения эффективности предлагаемого способа уменьшают внутренний объем компенсационного силь- фона 19 введением в него ограничителя 21 объема, а также выбором капилляра 18 минимального сечения.

Таким образом создаются условия наибольшего влияния изменения компенсационного объема VK термобаллона 14 (путем изменения глубины погружения h плунжера 15) на изменение общего внутреннего объема термокомпенсационной системы. Длину и диаметры термобаллона 14 и плунжера 15 выбирают таким образом, чтобы обеспечить возможность изменения компенсационного объема в термобаллоне, а следовательно, и изменение начального давления Р0 компенсационного газа 24 в диапазоне, охватывающем ожидаемое изменение плотностей контролируемой жидкости при эксплуатации плотномера.

Следует сказать, что конструктивное исполнение механизма регулирования компенсационного объема VK (а следовательно, и давления газа Р0) может быть и другим (не

5 плунжерным).

Температурную компенсацию по предлагаемому способу можно осуществить в любом плотномере жидкости, имеющем измерительную кинематическую систему, в

10 том числе и в поплавковых, и в гидростатических.

Рассчитав по формуле (2) начальное давление Ро компенсационного газа, заполняют - внутреннююполость

15 термокомпенсационной системы газом под этим давлением. При этом плунжер 15 в термобаллоне 14 занимает фиксированное среднее положение. При настройке плотномера определяют действительное значение

20 его погрешности от изменения температуры контролируемой жидкости и корректируют (уменьшают величину этой погрешности до допустимого значения) путем изменения-на- чального изменения начального давления

25 РО газа в термокомпенсационной системе, увеличивая или уменьшая глубину погружения h плунжера 15 в термобаллоне 14. Новое положение плунжера фиксируется фланцем 16.

30 Формула изобретения

Способ температурной компенсации в плотномерах жидкости, содержащих измерительную кинематическую и термокомпенсационную системы, заключающийся в

35 передаче компенсационного усилия, развиваемого температурным изменением давления газа в термокомпенсационной системе, на кинематическую измерительную систему, отличающийся тем, что, с целью

40 повышения эффективности компенсации, величину компенсационного усилия регулируют изменением начального давления газа Ро в термокомпенсационной системе путем изменения внутреннего объма последней, а

45 величину Р0 определяют по формуле

Р -V /o-fl -IP

где - коэффициент объемного теплового расширения контролируемой жидкости; 50р - плотность контролируемой жидкости;

V - объем контролируемой жидкости в подвижной части плотномера;

lp - расстояние от оси опоры вращения 55 до центра масс подвижной части плотномера;

fir - температурный коэффициент расширения газа, заполняющего термокомпенсационную систему;

SK - эффективная площадь компенсаци-IK - расстояние от оси опоры вращения до

онного сильфона,точки приложения компенсационного усилия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поплавковый плотномер жидкостей | 1989 |

|

SU1679273A1 |

| Плотномер жидкости | 1989 |

|

SU1656405A1 |

| Плотномер жидкостей | 1990 |

|

SU1798660A1 |

| Плотномер жидкостей | 1990 |

|

SU1803812A1 |

| Поплавковый плотномер жидкостей | 1991 |

|

SU1806340A3 |

| Манометрический измерительный преобразователь температуры | 1983 |

|

SU1141383A1 |

| Плотномер жидкостей | 1989 |

|

SU1693460A1 |

| Поплавковый плотномер жидкостей | 1991 |

|

SU1827584A1 |

| Манометрический термометр | 1984 |

|

SU1171669A1 |

| Манометрический жидкостный термометр | 1986 |

|

SU1428941A1 |

Ъьтд

8 Z3

П

Фиг.

tv

г 4К±

| Плотномер жидкости | 1977 |

|

SU1052932A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Гойхман С, Я | |||

| Весовые и поплавковые плотномеры | |||

| - Приборы и системы управления, 1975, № 12 | |||

| с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1991-09-23—Публикация

1989-01-31—Подача