Изобретение относится к конструкции чувствительных элементов (ЧЭ) термохимических датчиков и может быть использовано в газоаналитическом приборостроении в устройствах избирательного контроля процентного содержания различных горючих газов в их сложных смесях с воздухом.

Целью изобретения является повышение чувствительности и точности избирательного контроля сложных смесей горючих газов при естественной конвекции.

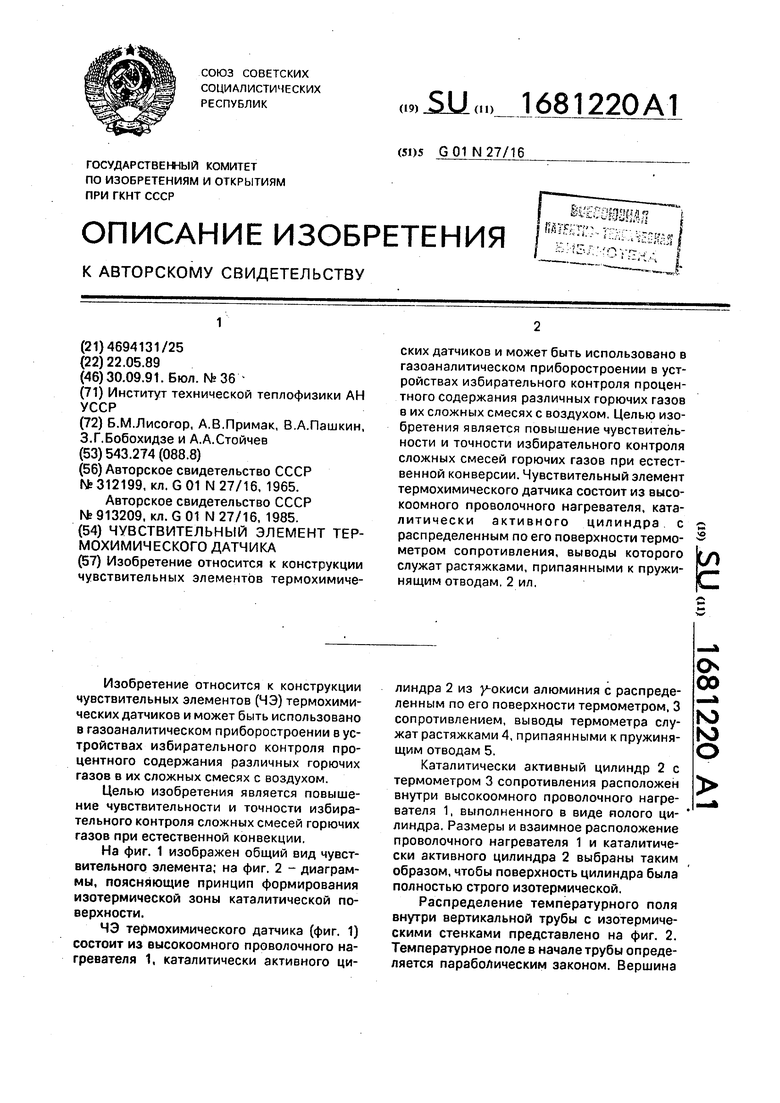

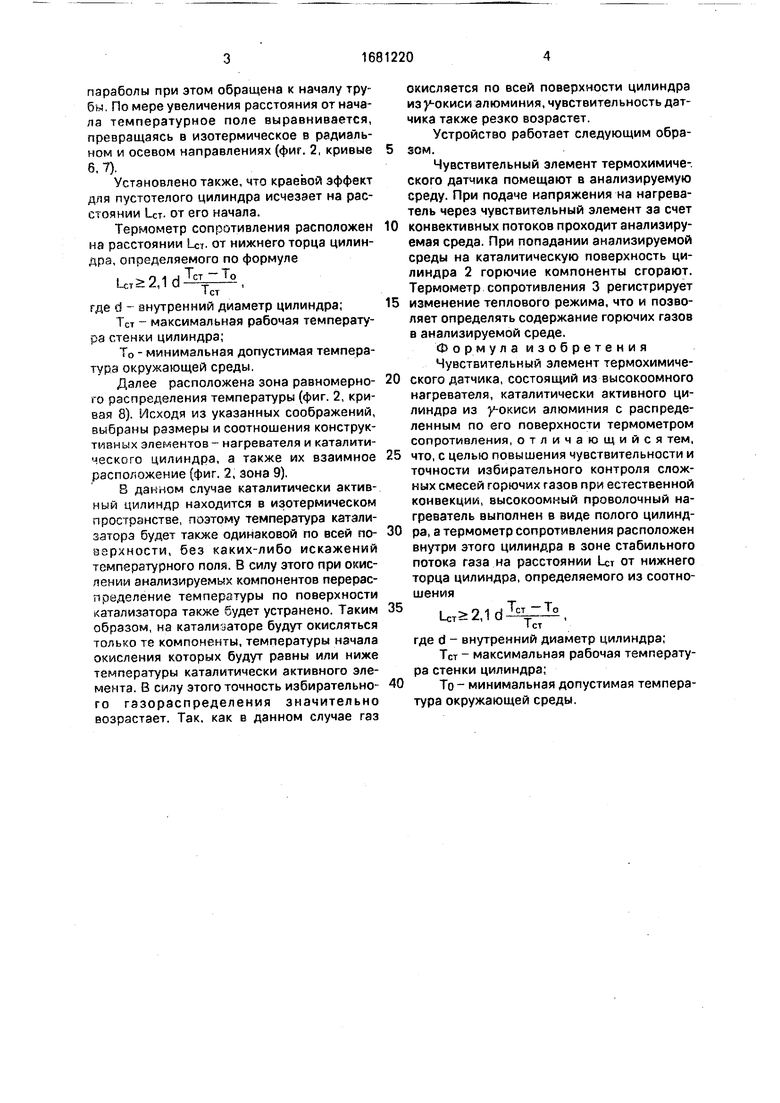

На фиг. 1 изображен общий вид чувствительного элемента; на фиг. 2 - диаграммы, поясняющие принцип формирования изотермической зоны каталитической поверхности.

ЧЭ термохимического датчика (фиг. 1) состоит из высокоомного проволочного нагревателя 1, каталитически активного цилиндра 2 из у-окисм алюминия с распределенным по его поверхности термометром, 3 сопротивлением, выводы термометра служат растяжками 4, припаянными к пружинящим отводам 5.

Каталитически активный цилиндр 2 с термометром 3 сопротивления расположен внутри высокоомного проволочного нагревателя 1, выполненного в виде полого цилиндра. Размеры и взаимное расположение проволочного нагревателя 1 и каталитически активного цилиндра 2 выбраны таким образом, чтобы поверхность цилиндра была полностью строго изотермической.

Распределение температурного поля внутри вертикальной трубы с изотермическими стенками представлено на фиг. 2. Температурное поле в начале трубы определяется параболическим законом. Вершина

сь

00

ю ю о

параболы при этом обращена к началу трубы. По мере увеличения расстояния от начала температурное поле выравнивается, превращаясь в изотермическое в радиальном и осевом направлениях (фиг. 2, кривые 6,7).

Установлено также, что краевой эффект для пустотелого цилиндра исчезает на расстоянии LCT- от его начала.

Термометр сопротивления расположен на расстоянии Let. от нижнего торца цилиндра, определяемого по формуле

,1dTcT TQ.

ICT

где d - внутренний диаметр цилиндра;

ТСт - максимальная рабочая температура стенки цилиндра;

То - минимальная допустимая температура окружающей среды.

Далее расположена зона равномерного распределения температуры (фиг. 2, кривая 8). Исходя из указанных соображений, выбраны размеры и соотношения конструктивных элементов - нагревателя и каталитического цилиндра, а также их взаимное расположение (фиг. 2, зона 9).

8 данном случае каталитически активный цилиндр находится в изотермическом пространстве, поэтому температура катализатора будет также одинаковой по всей поверхности, без каких-либо искажений температурного поля. В силу этого при окислении анализируемых компонентов перераспределение температуры по поверхности катализатора также будет устранено. Таким образом, на катализаторе будут окисляться только те компоненты, температуры начала окисления которых будут равны или ниже температуры каталитически активного элемента. В силу этого точность избирательного газораспределения значительно возрастает. Так, как в данном случае газ

окисляется по всей поверхности цилиндра изу-окиси алюминия, чувствительность датчика также резко возрастет.

Устройство работает следующим образом.

Чувствительный элемент термохимического датчика помещают в анализируемую среду. При подаче напряжения на нагреватель через чувствительный элемент за счет

конвективных потоков проходит анализируемая среда. При попадании анализируемой среды на каталитическую поверхность цилиндра 2 горючие компоненты сгорают. Термометр сопротивления 3 регистрирует

изменение теплового режима, что и позволяет определять содержание горючих газов в анализируемой среде.

Формула изобретения Чувствительный элемент термохимического датчика, состоящий из высокоомного нагревателя, каталитически активного цилиндра из /-окиси алюминия с распределенным по его поверхности термометром сопротивления, отличающийся тем,

что, с целью повышения чувствительности и точности избирательного контроля сложных смесей горючих газов при естественной конвекции, высокоомный проволочный нагреватель выполнен в виде полого цилиндра, а термометр сопротивления расположен внутри этого цилиндра в зоне стабильного потока газа на расстоянии LCT от нижнего торца цилиндра, определяемого из соотношения

Lc ldb-1- ст

где d - внутренний диаметр цилиндра;

ТСт - максимальная рабочая температура стенки цилиндра;

То - минимальная допустимая температура окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ избирательного измерения концентрации компонентов горючей смеси | 1989 |

|

SU1681219A1 |

| Способ избирательного измерения концентрации компонентов горючих смесей | 1982 |

|

SU1125529A1 |

| Чувствительный элемент для термокаталитического датчика | 1978 |

|

SU787973A1 |

| Способ контроля горючих газов и паров | 1987 |

|

SU1529094A1 |

| ТЕРМОХИМИЧЕСКИЙ ДАТЧИК ГОРЮЧИХ ГАЗОВ | 1970 |

|

SU287395A1 |

| ТЕРМОХИМИЧЕСКИЙ ДАТЧИК | 2011 |

|

RU2483297C1 |

| Способ автоматического контроля концентрации горючих газов | 1984 |

|

SU1346995A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОВОГО ДАТЧИКА | 1992 |

|

RU2011985C1 |

| Чувствительный элемент датчикагАзОАНАлизАТОРА | 1979 |

|

SU811127A1 |

| ОДНОКАМЕРНЫЙ ТЕРМОХИМИЧЕСКИЙ ДАТЧИК | 1970 |

|

SU268000A1 |

Изобретение относится к конструкции чувствительных элементов термохимических датчиков и может быть использовано в газоаналитическом приборостроении в устройствах избирательного контроля процентного содержания различных горючих газов в их сложных смесях с воздухом. Целью изобретения является повышение чувствительности и точности избирательного контроля сложных смесей горючих газов при естественной конверсии. Чувствительный элемент термохимического датчика состоит из высо- коомного проволочного нагревателя, каталитически активного цилиндра с распределенным по его поверхности термометром сопротивления, выводы которого служат растяжками, припаянными к пружинящим отводам. 2 ил.

А/./

Л

Фм.2

| ТЕРМОХИМИЧЕСКИЙ ДАТЧИК ГОРЮЧИХ ГАЗОВ | 0 |

|

SU312199A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 913209, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-30—Публикация

1989-05-22—Подача