Изобретение относится к области газового анализа и нредназначено для иснользования в термохимических датчиках горючих газов и паров, применяемых для контроля довзрывных концентраций в нроизводственной атмосфере.

Известны однокамерные датчики, состоящие из двух термопреобразовательных элементов, помещенных в общую термокаталитическую камеру и выполненных в виде полых окисноалюминиевых цилиндров, снабженных специальными (обычно платиновыми) нагревателями и термометрами сопротивления. Один из термоэлементов является газочувствительным (каталитически активным) и с этой целью покрывается мелкодисперсным катализатором, а второй - пассивным и не имеет каталитического покрытия. Активный (измерительный) и пассивный (компенсационный) элементы выполняются идентичными по своим геометрическим и электротеиловым параметрам и включаются в смежные плечи мостовой измерительной схемы, в измерительную диагональ которой включается показывающий прибор, градуируемый в процентах анализируемой газовой компоненты. Действие датчика основано на измерении термоэффекта реакции термокатализа на мелкодисперсном катализаторе, получаемого в виде прироста температуры активного термоэлемента, который однозначно и линейно (в онределенном диапазоне значений) связан с концентрацией анализируемой комнонеиты.

Указанная конструкция датчика иозволяет распространить влияние измеряемой величины - концентрации анализируемой газовой компоненты лишь иа один из термоэлементов- активный, а влияние всех остальных факторов, являющихся помехами (колебания температурь; окр жающей среды, наличие сопутствуюЩ1 х газовых компонент и т. п.,), на оба термоэлемента. При этом сигнал, получаемый в измерительной диагонали моста, должен быть свободен от наличия помех, так как влияние последних взаимно компенсируется благодаря дифференциальному включению активного и компенсационного элементов.

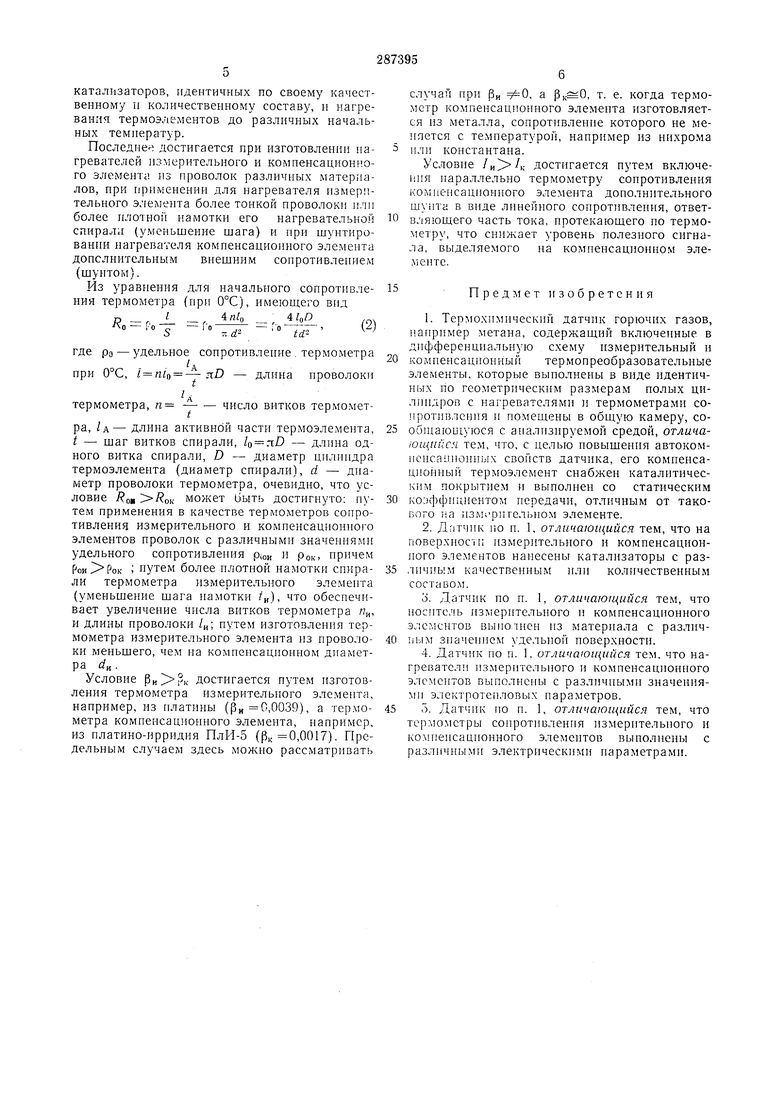

Из анализа ирИ1щипа действия прототипа очевидио, что в однокамерных датчиках реализован метод прямого измерения прироста температуры термоэлемеита, обусловленного реакцией термокаталнза, так как каталитическое покрытие имеется лищь иа одном из. элементов- активном, и дифференциальный (разностный) метод измерения помех, позволяющий вычесть влияние нх на электротепловые параметры активного и компенсационного элементов. При этом, если результатом измерения по первому методу является уровень полезного сигнала датчика, определяющий крутизну его статической характеристики (5), то но второму - уровень щумов датчика, определядиагонали мостовой схемы датчика, 5 - концентрация измеряемой газовой компоненты). Таким образом, выполнение датчика горючего газа по схеме прототипа обеспечивает автокомпепсацию влияния помех лишь с точки зрения стабилизации нулевого уровня датчика. Что касается полезного сигнала датчика, который как и электротепловые параметры термоэлементов также подвержен влиянию помех, то автокомненсация влияния на него указанных помех полностью отсутствует из-за использования прямого метода измерения. Ошибки датчика обусловлены также спадом активности катализатора в процессе длительной эксплуатации. Следовательно, известные датчики обладают весьма существенным недостатком, выражающимся в отсутствии компенсации влияния внешних помех на процесс термокатализа. Это обусловливает большие погрешности, причина которых кроется в используемом в прототипах прямом методе измерения термоэффекта. Целью предлагаемого изобретения является повышение автокомпенсациониых свойств однокамерных датчиков горючих газов с низкотемиературными катализаторами, нанесенными на активную окись алюминия. Указанная цель достигается путем замеры прямого метода измерения термоэффекта реакции окисления горючей компоненты на катализаторе дифференциальным методом, являющимся более предпочтительным с точки зрения уменьшения ошибок измереиия. В соответствии с этим для достижения поставлеиной цели предложено ломнеисационный элемент датчика, также как и измерительный, выполнить активным (газочувствительным) путем нанесения на его поверхность низкотемпературного катализатора, причем катализатор иа компенсационный элемент должен быть нанесен таким образом, чтобы обеспечить статический коэффициент передачи, несколько меньший от значения такового иа измерительном элементе. На чертеже приведена принципиальная схема предложенного датчика. Датчик состоит из термокаталитической камеры 1, внутри которой размещены измерительный и компенсационный термопреобразовательные элементы 2 н 3, выполненные в виде полых окисноалюминиевых цилиндров. Внутрь каждого нз цилиндров помещены нагреватели 4, соединенные последовательно и питаемые от источника переменного тока, а иа иаружной иоверхиости размепдены платиновые термометры сопротивления 5, которые включены в смежные плечи ( и R мостовой измерительной схемы 6. Оба термоэлемента покрыты мелкодисперсиым катализатором с таким расчетом, чтобы их статические коэффициенты передачи были отличными друг от друга. где / - ток термометра в момент измерения, Ro - сопротивление термометра при 0°С, (3 - температурный коэффициент сопротивления термометра. At - прирост температуры термоэлемента, обусловленный беспламенным сжиганием горючего газа, очевидны следующие вариаиты обеспечения различных значений статических коэффициентов передачи измерительного и компенсационного термоэлементов: При одинаковых значениях нараметров /, RQ и р задаются различные значения и причем Л и А кПри одинаковых значениях /, р и Д/ задаются различные значення Ro« ROK , причем При одинаковых значениях /, RQ и Л задаются различиые значения (5и и рк, причем . При одинаковых значениях I, Rft и Д задаются различные значения /„ и /к, причем 4 /к. Возможны также комбинированные варианты, представляющие собой любые из возможных комбинаций указанных вариантов. Рассмотрим более подробно каждый из указанных вариантов. Как известно, прирост температуры термоэлемента при беспламенном (термокаталитическом) горенни газа зависит от качественного и количественного состава катализатора, нанесенного на носнтель, от пористых свойств (в частности, от удельной поверхности) окиси алюминия, используемой в качестве посителя катализатора, и от температуры начального нагрева катализатора. Поэтому возможны три пути получения различных значений на измерительном и компенсационном термоэлементах;а)путем нанесения на носители катализаторов, отличающихся либо качественным составом (например, Pd на измерительном и Pt на компенсацнонном), либо качеством металлической фазы (например, 4% Pd на измерительном и 1% Pi. на компенсационном) при неизменных пористых свойствах носителя и одинаковых температурах начального нагрева; б)путем нанесения катализаторов, одииаковых по своему качественному и количественному составу, на носители с различными значениями удельной поверхности (например, 220 на измерительном и 150 на компенсационном) и обеснечения одинаковых температур начального нагрева их. При использовании для измерительного и компенсационного термоэлементов одной и той же окиси алюминия указанное различие в удельных новерхностях может быть достигнуто нутем прока.ливания той части исходной окиси алюмипия, которая идет для изготовления, например, измерительных элементов, при высокой температуре (например, 1200°С);

катализаторов, идентичных по своему качественному п количественному составу, и нагревания термоэлементов до различных начальных темнератур.

Последнее достигается при изготовленпн нагревателей измерительного и компенсационного элемента из проволок различных материалов, нри применении для нагревателя измерительного элемента более тонкой ироволоки или более плотноГ намотки его нагревательной спирали (уменьшение шага) и ири шунтировании нагревателя компенсационного элемента донслнительным внешним сопротивлением (шунтом).

Из уравнения для начального сопротивления термометра (нри 0°С), имеющего вид

Р - п J - г. О - г )

S d °

где ро - удельное сопротивление . термометра

при 0°С, -я1) - длина проволоки

А

термометра, п число витков термометра, IA- длина активной части термоэлемента, t - шаг витков сиирали, /о л1) - длина одного витка спирали, D - диаметр цилиидра термоэлемента (диаметр снирали), d -диаметр проволоки термометра, очевидно, что условие о« Жок может быть достигнуто; путем применения в качестве термометров сопротивления измерительного и комненсационного элементов проволок с различными значениями удельного соиротивлеиия р;ои и рок, иричем рои Рок ; иутем более плотной намоткн спирали термометра измерительного элемента (уменьшение шага иамотки /„), что обеспечивает увеличение числа витков термометра , и длины проволоки /и; путем изготовления термометра измерительного элемента из проволоки меньшего, чем на компенсационном диаметра .

Условие достигается путем изготовления термометра измерительного элемента, например, из платины (Ри 0,0039), а термометра компенсационного элемента, например, из платино-ирридия ПлИ-5 (). Предельным случаем здесь можно рассматривать

случай при |3и 0, а , т. е. когда термометр компенсационного элемента изготовляется из металла, сопротивление которого не меняется с температурой, например из нихрома

или константана.

Условие достигается нутем включения параллельно термометру соиротивления комиенсациониого элемента дополнительного шунта в виде линейного сонротивления, ответвляющего часть тока, нротекающего по термометру, что снижает уровень полезного сигнала, выделяемого на компенсационном элементе.

Предмет изобретения

1.Термохимический датчик горючих газов, например метана, содержаший включенные в днфференциальную схему измерительный и

комненсационный термопреобразовательные элементы, которые выполнены в виде идентичных по геометрическим размерам полых цилиндров с нагревателями и термометрами сопротивления и помешены в обшую камеру, сообщающуюся с аиализируемой средой, отличающийся тем, что, с целью иовышения автокомпенсационных свойств датчика, его компенсационный термоэлемент снабжен каталитическим покрыт}1ем и выполнен со статическим

коэффициентом передачи, отличным от такового iia 1зл ;р 1гель 1ом элементе.

2.Датчик по п. 1, отличающийся тем, что на поверхности измерительиого и компенсационного элементов нанесены катализаторы с различным качественным или количественным составом.

J. Датчик по п. 1, отличающийся тем, что носитель измерительного и компенсационного элементов вынолнен нз матернала с разлнчпым зпаченнем хдельной иоверхностн.

4. Датчик по п. 1. отличающийся тем. что нагреватели змерителыюго и компенсационного элементов выполнены с различивши значениями электротепловых параметров.

5. Датчик по п. 1, отличающийся тем, что термометры сопротнвленпя измерительного и комиенсацнонного элементов вынолнены с различными электрическими параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОХИМИЧЕСКИЙ ДАТЧИК ГОРЮЧИХ ГАЗОВ | 1971 |

|

SU312199A1 |

| ОДНОКАМЕРНЫЙ ТЕРМОХИМИЧЕСКИЙ ДАТЧИК | 1970 |

|

SU268000A1 |

| ОДНОКАМЕРНЫЙ ТЕРМОКАТАЛИТИЧЕСКИЙ ДАТЧИК ГОРЮЧИХ ГАЗОВ И ПАРОВ | 1970 |

|

SU267999A1 |

| ПРИБОР ДЛЯ СИГНАЛИЗАЦИИ О СОДЕРЖАНИИ ГОРЮЧИХ | 1970 |

|

SU269566A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА ТЕРМОХИМИЧЕСКОГО ДАТЧИКА | 2011 |

|

RU2460064C1 |

| Способ контроля горючих газов и паров | 1987 |

|

SU1529094A1 |

| ТЕРМОХИМИЧЕСКИЙ АНАЛИЗАТОР | 1970 |

|

SU273507A1 |

| Способ изготовления измерительного и компенсационного термопреобразовательных элементов датчика горючих газов | 1981 |

|

SU1012116A1 |

| Способ оптимизации режима работы термохимического датчика | 1982 |

|

SU1140026A1 |

| ПРИБОР ДЛЯ СИГНАЛИЗАЦИИ СОДЕРЖАНИЯ L ГОРЮЧИХ ГАЗОВут«"..;|.^цгг;.' _']Б:'1ы\::тг?КА | 1965 |

|

SU174425A1 |

Авторы

Даты

1970-01-01—Публикация