Изобретение относится к средствам тепломассообменной обработки и очистки газов, в частности к стройствам для раздельного сухого улавливания пыли и мокрой нейтрализации химических примесей, и может быть использовано в различных отраслях промышленности, где для повторного использования необходимо улавливание сухой пыли.

Цель изобретения - снижение энергозатрат за счет снижения гидравлических потерь напора газа.

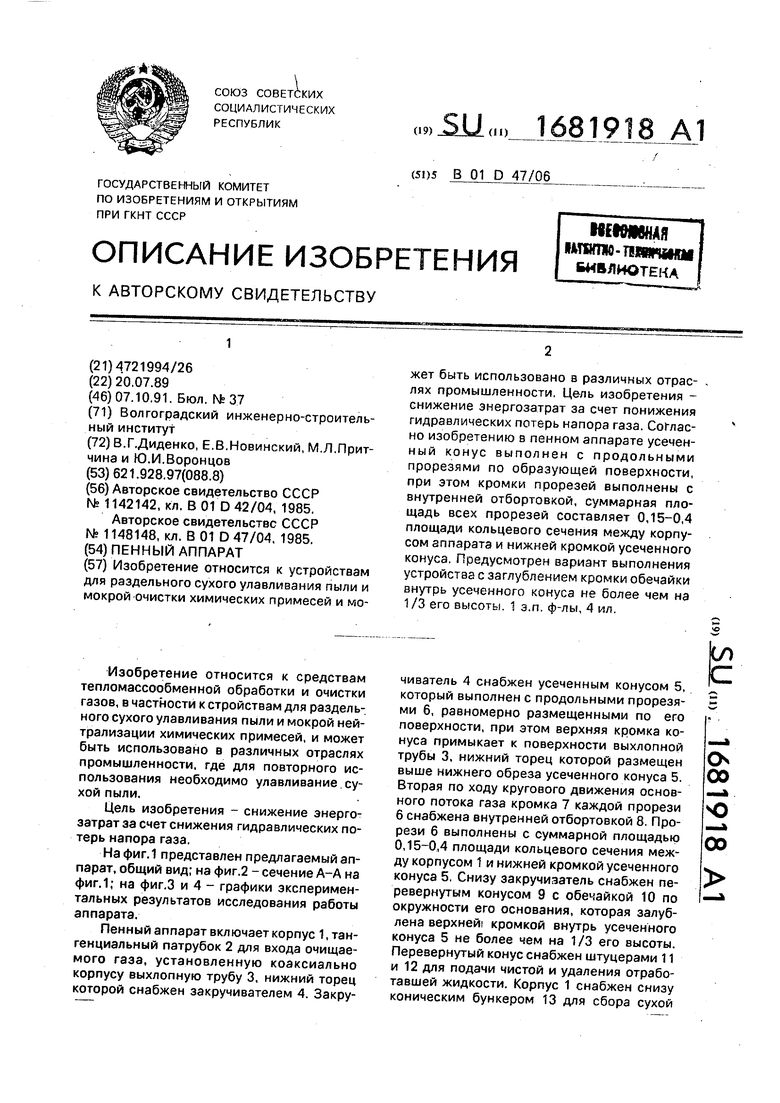

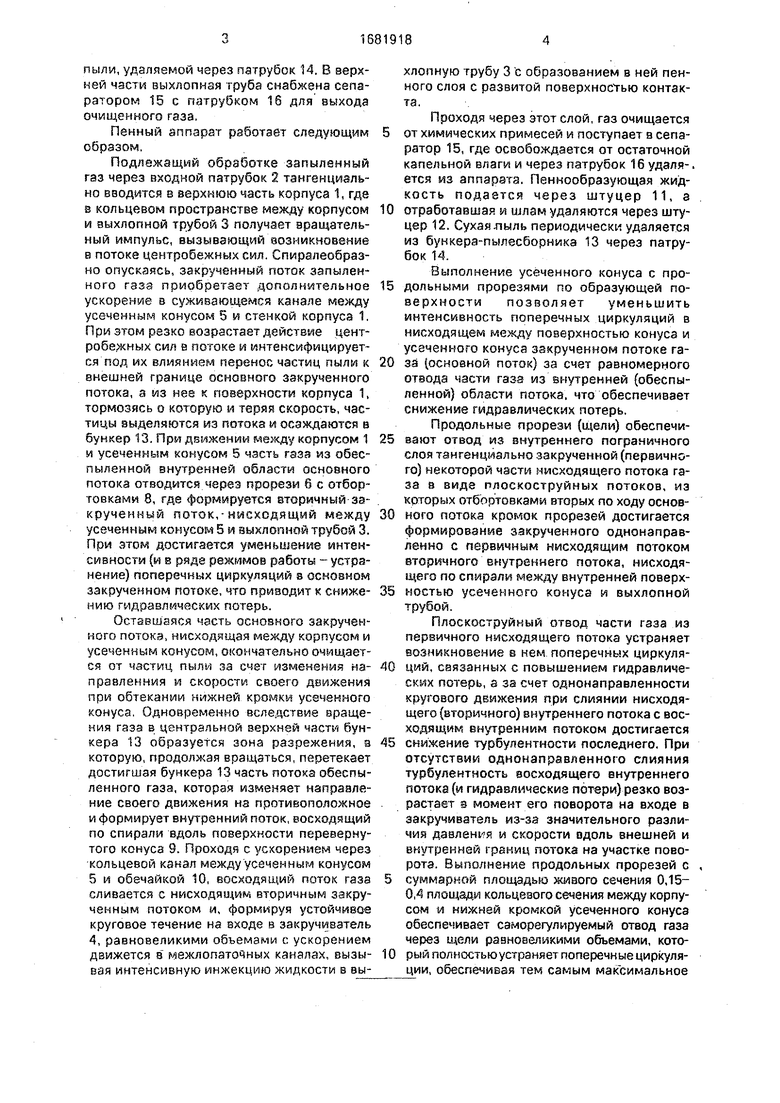

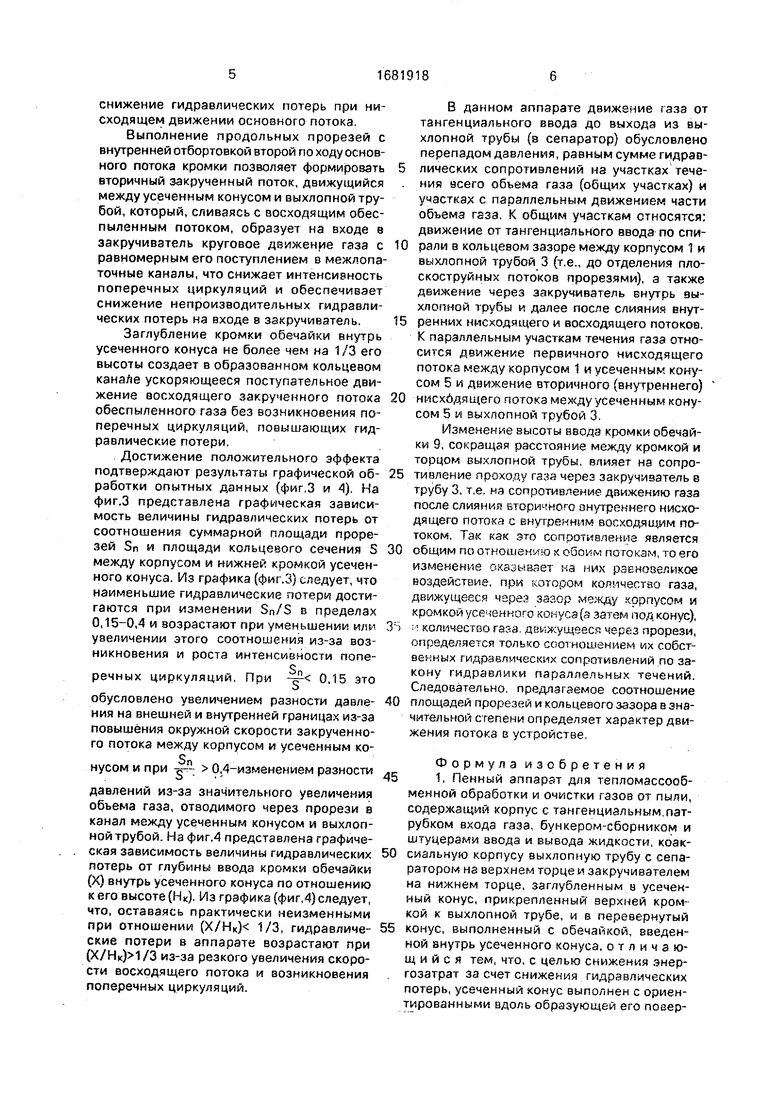

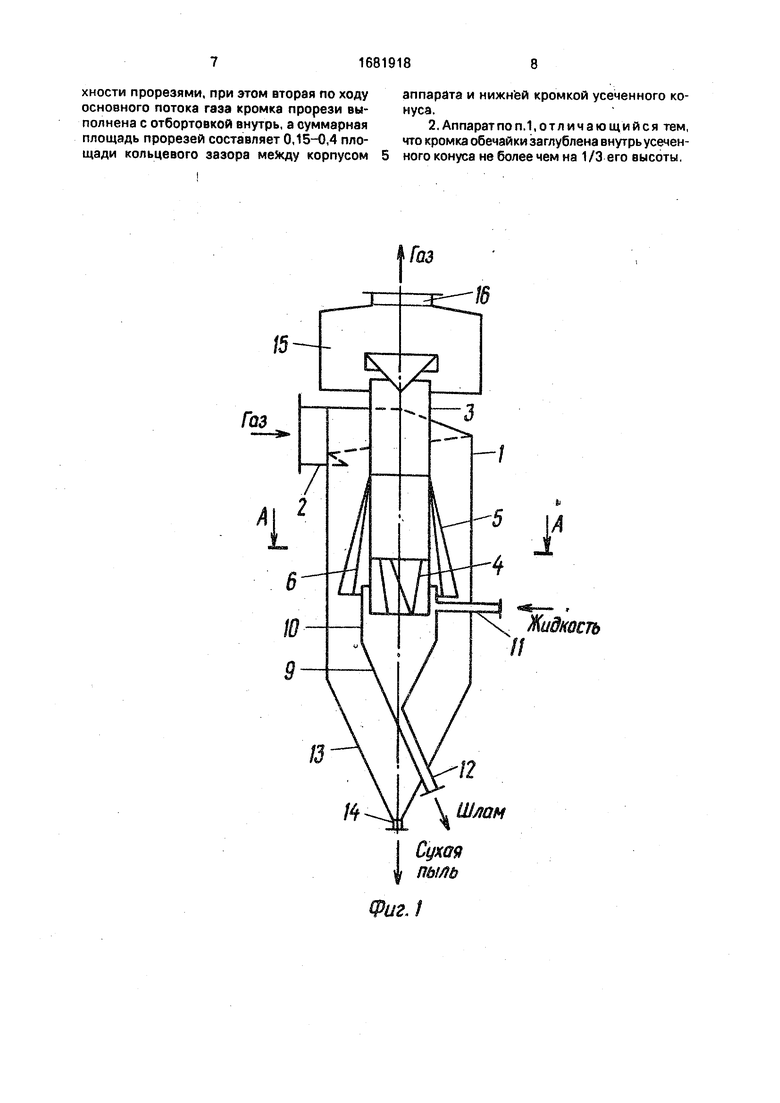

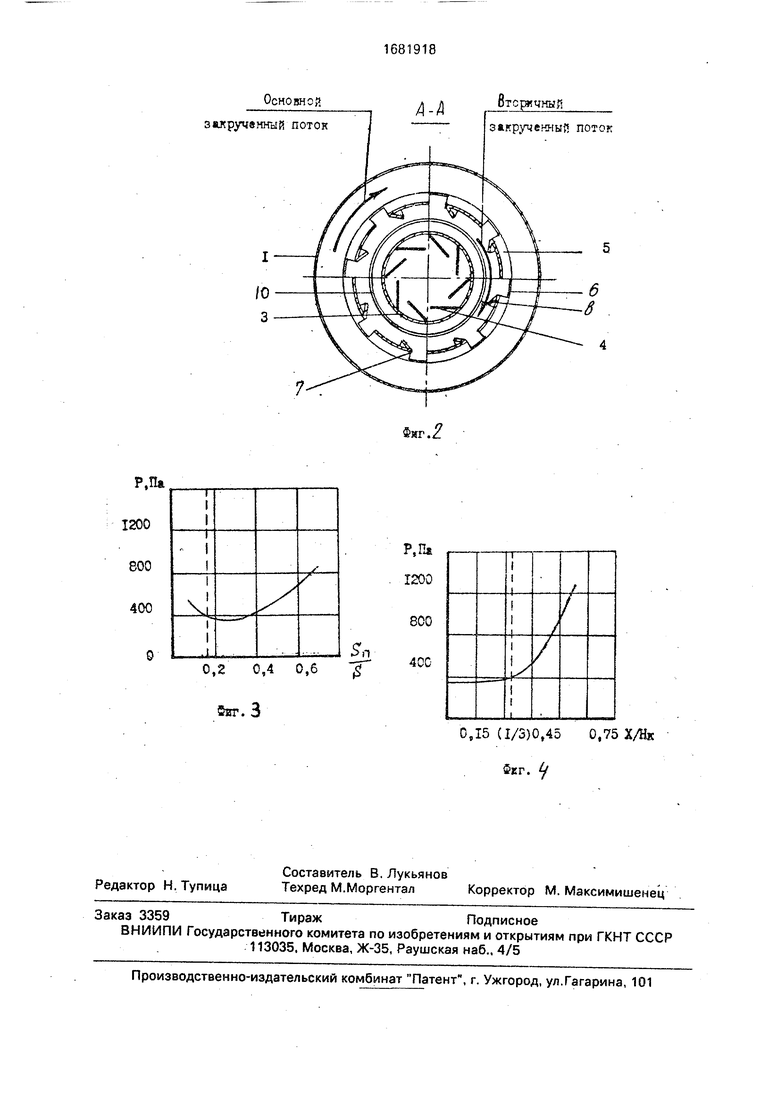

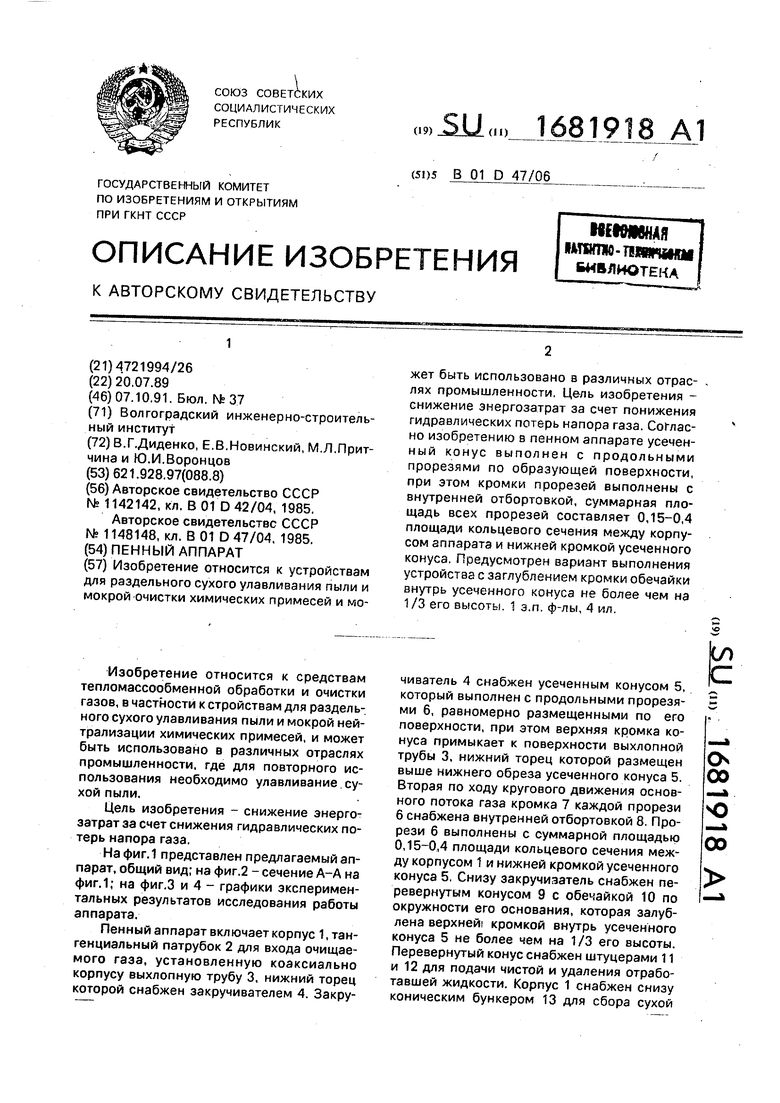

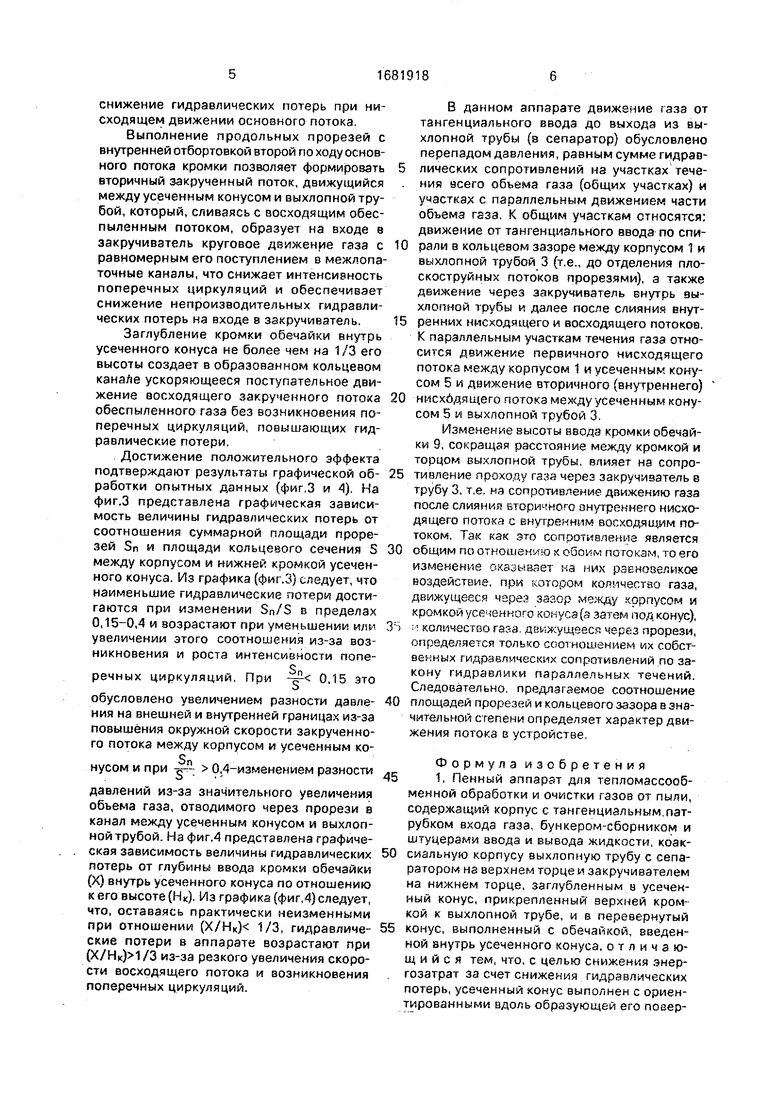

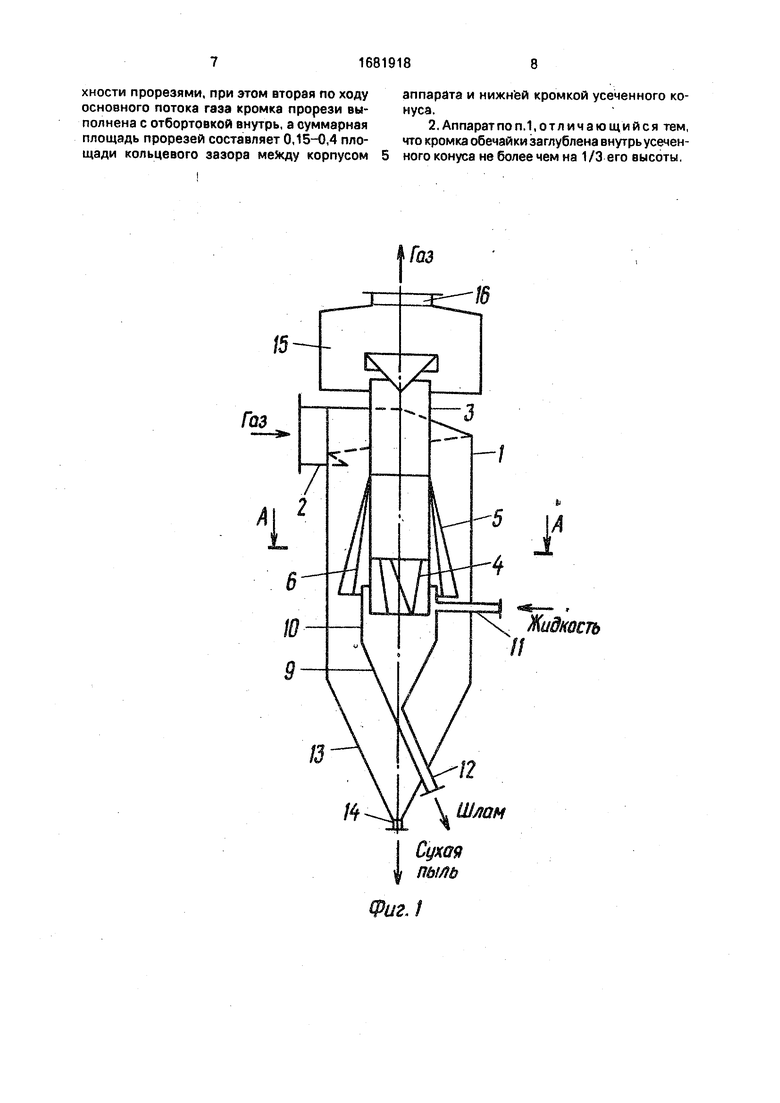

На фиг. 1 представлен предлагаемый аппарат, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З и 4 - графики экспериментальных результатов исследования работы аппарата.

Пенный аппарат включает корпус 1, тангенциальный патрубок 2 для входа очищаемого газа, установленную коаксиально корпусу выхлопную трубу 3, нижний торец которой снабжен закручивателем 4. Закручиватель 4 снабжен усеченным конусом 5, который выполнен с продольными прорезями 6, равномерно размещенными по его поверхности, при этом верхняя кромка конуса примыкает к поверхности выхлопной трубы 3, нижний торец которой размещен выше нижнего обреза усеченного конуса 5. Вторая по ходу кругового движения основного потока газа кромка 7 каждой прорези б снабжена внутренней отбортовкой 8. Прорези 6 выполнены с суммарной площадью 0,15-0,4 площади кольцевого сечения между корпусом 1 и нижней кромкой усеченного конуса 5, Снизу закручиэатель снабжен перевернутым конусом 9 с обечайкой 10 по окружности его основания, которая залуб- лена верхней кромкой внутрь усеченного конуса 5 не более чем на 1/3 его высоты. Перевернутый конус снабжен штуцерами 11 и 12 для подачи чистой и удаления отработавшей жидкости. Корпус 1 снабжен снизу коническим бункером 13 для сбора сухой

сл

с

о

00

Ч 00

пыли, удаляемой через патрубок 14. В верхней части выхлопная груба снабжена сепаратором 15 с патрубком 16 для выхода очищенного газа,

Пенный аппарат работает следующим образом.

Подлежащий обработке запыленный газ через входной патрубок 2 тангенциально вводится в верхнюю часть корпуса 1, где s кольцевом пространстве между корпусом и выхлопной трубой 3 получает вращательный импульс, вызывающий возникновение в потоке центробежных сил. Спиралеобразно опускаясь, закрученный поток запыленного газа приобретает дополнительное ускорение в суживающемся канале между усеченным конусом 5 и стенкой корпуса 1. При этом резко возрастает действие центробежных сил а потоке и интенсифицируется под их влиянием перенос частиц пылм к внешней границе основного закрученного потока, а из нее к поверхности корпуса 1, тормозясь о которую и теряя скорость, частицы выделяются из потока и осаждаются в бункер 13. При движении между корпусом 1 и усеченным, конусом 5 часть газа из обеспыленной внутренней области основного потока отводится через прорези б с отбор- товками 8, где формируется вторичный закрученный поток,-нисходящий между усеченным конусам 5 и выхлопной трубой 3. При этом достигается уменьшение интенсивности (и в ряде режимов работы - устранение) поперечных циркуляции в основном закрученном потоке, что приводит к снижению гидравлических потерь.

Оставшаяся часть основного закрученного потока, нисходящая между корпусом и усеченным конусом, окончательно очищается от частиц пыли за счет изменения на- правленния м скорости своего движения при обтекании нижней кромкм усеченного конуса, Одновременно вследствие вращения газа в центральной верхней части бункера 13 образуется зона разрежения, а которую, продолжая вращаться, перетекает достигшая бункера 13 часть потока обеспыленного газа, которая изменяет направление своего движения на противоположное и формирует внутренний поток, восходящий по спирали вдоль поверхности перевернутого конуса 9. Проходя с ускорением через кольцевой канал между усеченным конусом 5 и обечайкой 10, восходящий поток газа сливается с нисходящим вторичным закрученным потоком и, формируя устойчивое круговое течение на входе в закручмватель 4, равновеликими объемами с ускорением движется в межлопаточных каналах, вызывая интенсивную инжекцию жидкости в выхлопную трубу 3 с образованием в ней пенного слоя с развитой поверхностью контакта.

Проходя через этот слой, газ очищается

от химических примесей и поступает в сепаратор 15, где освобождается от остаточной капельной влаги и через патрубок 16 удаля-. ется из аппарата. Пеннообразующая жидкость подается через штуцер 11, а

0 отработавшая и шлам удаляются через штуцер 12. Сухая .пыль периодически удаляется из бункера-пылесборника 13 через патрубок 14.

Выполнение усеченного конуса с про5 дольными прорезями по образующей поверхности позволяет уменьшить интенсивность поперечных циркуляции в нисходящем между поверхностью конуса и усеченного конуса закрученном потоке га0 за (основной поток) за счет равномерного отвода части газа из анутренней (обеспыленной) области потока, что обеспечивает снижение гидравлических потерь.

Продольные прорези (щели) обеспечи5 вают отвод из внутреннего пограничного слоя тангенциально закрученной(первичного) некоторой части нисходящего потока газа в виде плоскоструйных потоков, из крторых отбортовками вторых по ходу основ0 ного потока кромок прорезей достигается формирование закрученного однонаправ- ленно с первичным нисходящим потоком вторичного внутреннего потока, нисходящего по спирали между внутренней поверх5 ностью усеченного конуса и выхлопной трубой.

Плоскоструйный отвод части газа из первичного нисходящего потока устраняет возникновение в нем поперечных циркуля0 ций, связанных с повышением гидравлических потерь, з за счет однонаправленности кругового движения при слиянии нисходящего (вторичного) внутреннего потока с восходящим внутренним потоком достигается

5 снижение турбулентности последнего. При отсутствия однонаправленного слияния турбулентность восходящего внутреннего потока (и гидравлические потери) резко возрастает в момент его поворота на входе в закручиватель из-за значительного различия давления м скорости вдоль внешней и внутренней границ потока на участке поворота. Выполнение продольных прорезей с 5 суммарной площадью жмвого сечения 0,15- 0,4 площади кольцезого сечения между корпусом и нижней кромкой усеченного конуса обеспечивает саморегулируемый отвод газа через щели равновеликими объемами, кото0 рый полностьюустраняет поперечные циркуляции, обеспечивай тем самым максимальное

снижение гидравлических потерь при нисходящем движении основного потока.

Выполнение продольных прорезей с внутренней отбортовкой второй по ходу основного потока кромки позволяет формировать вторичный закрученный поток, движущийся между усеченным конусом и выхлопной трубой, который, сливаясь с восходящим обеспыленным потоком, образует на входе в закручиватель круговое движение газа с равномерным его поступлением в межлопаточные каналы, что снижает интенсивность поперечных циркуляции и обеспечивает снижение непроизводительных гидравлических потерь на входе в закручиватель.

Заглубление кромки обечайки внутрь усеченного конуса не более чем на 1 /3 его высоты создает в образованном кольцевом канале ускоряющееся поступательное движение восходящего закрученного потока обеспыленного газа без возникновения поперечных циркуляции, повышающих гидравлические потери.

Достижение положительного эффекта подтверждают результаты графической обработки опытных данных (фиг.З и 4), На фиг.З представлена графическая зависимость величины гидравлических потерь от соотношения суммарной площади прорезей Sn и площади кольцевого сечения S между корпусом и нижней кромкой усеченного конуса. Из графика (фиг.З) следует, что наименьшие гидравлические потери достигаются при изменении Sn/S в пределах 0,15-0,4 и возрастают при уменьшении или увеличении этого соотношения из-за возникновения и роста интенсивности попесречных циркуляции. При - 0,15 это

обусловлено увеличением разности давления на внешней и внутренней границах из-за повышения окружной скорости закрученного потока между корпусом и усеченным ко- с

нусом и при -р-- Х4-изменением разности

давлений из-за значительного увеличения объема газа, отводимого через прорези в канал между усеченным конусом и выхлопной трубой. На фиг.4 представлена графическая зависимость величины гидравлических потерь от глубины ввода кромки обечайки (X) внутрь усеченного конуса по отношению к его высоте (Н). Из графика (фиг.4) следует, что, оставаясь практически неизменными при отношении (Х/НК) 1/3, гидравлические потери в аппарате возрастают при (Х/Нк)1/3 из-за резкого увеличения скорости восходящего потока и возникновения поперечных циркуляции.

В данном аппарате движение газа от тангенциального ввода до выхода из выхлопной трубы (в сепаратор) обусловлено перепадом давления, равным сумме гидрав- 5 лических сопротивлений на участках тече- . ния всего объема газа (общих участках) м участках с параллельным движением части объема газа, К общим участкам относятся: движение от тангенциального ввода по спи10 рали в кольцевом зазоре между корпусом 1 и выхлопной трубой 3 (т.е., до отделения плоскоструйных потоков прорезями), а также движение через закручиватеяь внутрь выхлопной трубы и далее после слияния внут15 ренних нисходящего и восходящего потоков. К параллельным участкам течения газа относится движение первичного нисходящего потока между корпусом 1 и усеченным конусом 5 и движение вторичного (внутреннего)

0 нисхбдящего потока между /сеченным конусом 5 и выхлопной трубой 3.

Изменение высоты ввода кромки обечайки 9, сокращая расстояние между кромкой и торцом выхлопной трубы, влияет на сопро5 тивление проходу газа через закручиватель в трубу 3, т.е. из сопротивление движению газа после слияния вторичмого анутреннего нисходящего потока с внутренним восходящим потоком. Так как это сопротивление является

0 общим по отношению к обоим потокам, то его изменение оказывает на них рзвноаеликое воздействие, при котором количество газа, движущееся через зазор между корпусом и кромкой усеченного конуса (а затем под конус),

: : количество rasa, движущееся через прорези, определяется только соотношением их собственных гидравлических сопротивлений по закону гидравлики параллельных течений. Следовательно, предлагаемое соотношение

0 площадей прорезей и кольцевого зазора в значительной степени определяет характер движения потока в устройстве.

Формула изобретения 51. Пенный аппарат для тепломассообменной обработки и очистки газов от пыли, содержащий корпус с тангенциальным.патрубком входа газа, бункером-сборником и штуцерами авода и вывода жидкости, коак- 0 спальную корпусу выхлопную трубу с сепаратором нз верхнем торце и закручивателем на нижнем торце, заглубленным в усеченный конус, прикрепленный верхней кромкой к выхлопной трубе, и в перевернутый 5 конус, выполненный с обечайкой, введенной внутрь усеченного конуса, отличающийся тем, что, с целью снижения энергозатрат за счет снижения гидравлических потерь, усеченный конус выполнен с ориентированными вдоль образующей его повер

хности прорезями, при этом вторая по ходуаппарата и нижней кромкой усеченного коосновного потока газа кромка прорези вы-нуса.

полнена с отбортовкой внутрь, а суммарная2. Аппарат по п. 1, отличающийся тем,

площадь прорезей составляет 0,15-0,4 пло-что кромка обечайки заглублена внутрь усеченщади кольцевого зазора между корпусом5 ного конуса не более чем на 1/3 его высоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пенный аппарат | 1983 |

|

SU1142142A2 |

| Пенный аппарат | 1989 |

|

SU1692620A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2459653C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2067019C1 |

| Циклон для очистки запыленного газа | 1986 |

|

SU1386312A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 2006 |

|

RU2393911C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2012 |

|

RU2503486C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2012 |

|

RU2489194C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2001 |

|

RU2191060C1 |

| Ротационный сепаратор | 1982 |

|

SU1122341A1 |

Изобретение относится к устройствам для раздельного сухого улавливания пыли и мокрой очистки химических примесей и может быть использовано в различных отраслях промышленности. Цель изобретения - снижение энергозатрат за счет понижения гидравлических потерь напора газа. Согласно изобретению в пенном аппарате усеченный конус выполнен с продольными прорезями по образующей поверхности, при этом кромки прорезей выполнены с внутренней отбортовкой, суммарная площадь всех прорезей составляет 0,15-0,4 площади кольцевого сечения между корпусом аппарата и нижней кромкой усеченного конуса. Предусмотрен вариант выполнения устройства с заглублением кромки обечайки внутрь усеченного конуса не более чем на 1/3 его высоты. 1 э.п. ф-лы, 4 ил.

Шлам

Сухая

ПЫ/fi)

Фиг.1

Основной

закрученный поток

Вторичный

0,15 (1/3)0,45 0,75Х/Нк Фкг.

| Пенный аппарат | 1983 |

|

SU1142142A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельстве СССР № 1148148, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-07—Публикация

1989-07-20—Подача