Изобретение относится к средствам мокрой очистки газов в слое механической пены, образуемой путем диспергирования жидкости закрученным потоком обрабатываемого газа.

Известно, устройство для обработки газа, содержащее корпус, частично заполненный жидкостью, с патрубком ввода газа и размещенную внутри корпуса вертикальную выхлопную трубу, верхний конец которой оборудован сепаратором, а нижний - закручивателем в виде лопаток, равномерно укрепленных по окружности выхлопной трубы, и плоской кольцевой диафрагмой, установленной на их верхних кромках (пат. РФ №1719027, В01Д 47/02, 1992 г.).

Недостаток этого устройства состоит в значительных гидравлических потерях напора газа из-за наличия зоны отрывного течения при повороте на 90° потоков, движущихся в закручиватель, а также дополнительного сопротивления, создаваемого сужением отверстия для прохода газа внутрь трубы из-за размещения в ее торце плоской кольцевой диафрагмы, что особенно проявляется при повышении объема пропускаемого газа.

Известно устройство для обработки газа, включающее корпус, частично заполненный жидкостью, с патрубком ввода газа, вертикальной выхлопной трубой, верхний конец которой оборудован сепаратором, а нижний - закручивателем в виде лопаток, равномерно укрепленных по окружности выхлопной трубы под острым углом к касательной точке крепления, и кольцевой диафрагмы на их верхних кромках, выполненной в виде обратного усеченного конуса с углом раскрытия от 90 до 150° (пат. РФ №2067019, В01Д 47/02, 1993 г.).

Это решение позволяет несколько снизить гидравлические потери, в сравнении с вышеописанным, путем снижения интенсивности турбулентных пульсаций за счет плавного поворота потока газа конической поверхностью диафрагмы, а также за счет увеличения диаметра отверстия входа в выхлопную трубу кольцевой конической диафрагмы по сравнению с плоской.

Недостатком этого устройства является недостаточная эффективность очистки из-за неравномерного распределения пены по сечению выхлопной трубы, поскольку в потоке газожидкостной системы, поступающей в выхлопную трубу, под действием центробежных сил жидкость, как более тяжелая фракция, стремится к стенкам трубы, что приводит к разделению жидкой и газовой фракций, т.е. уменьшению поверхности их контакта.

Наиболее близким к предлагаемому является устройство для обработки газа, содержащее корпус, частично заполненный жидкостью, с патрубком ввода газа и вертикальной выхлопной трубой, верхний конец которой оборудован сепаратором, а нижний - закручивателем из лопаток, равномерно распределенных относительно окружности выхлопной трубы, закручиватель выполнен автономным, т.е. не связанным с трубой, для этого он снабжен дополнительной опорой для крепления лопаток, выполненной в виде прямого усеченного полого конуса, установленного соосно-оппозитно с трубой, на котором жестко закреплены лопатки. При этом лопатки установлены как на наружной, так и на внутренней поверхности конуса, а в стенке конуса выполнены прорези, частично погруженные в жидкость, для поступления внутрь конуса газовых потоков и обеспечения эжектирования жидкости как снаружи, так и внутри конуса (патент РФ №2393911, B01D 47/02, 2008 г.).

Недостатком прототипа является то, что взаимодействие между газом и жидкостью в выхлопной трубе обеспечивается только за счет вращательного движения, создаваемого лопатками закручивателя на входе в трубу, однако, по мере поднятия по высоте трубы вращение газожидкостного потока снижается, что резко уменьшает поверхность контакта газа и жидкости, а следовательно, снижается эффективность очистки газов.

Задача: разработка конструкции устройства для очистки газа, позволяющего усилить вращательное движение очищаемого газа в верхней части выхлопной трубы путем введения дополнительного потока в указанную часть выхлопной трубы через тангенциальные отверстия дополнительной трубы.

Техническим результатом изобретения является повышение эффективности очистки газа за счет обеспечения равномерного регулируемого распределения газожидкостных потоков по сечению зазора между выхлопной трубой и дополнительной трубой путем подачи закрученного газового потока через отверстия в стенке дополнительной трубы непосредственно в верхнюю часть выхлопной трубы.

Технический результат достигается тем, что в устройстве для обработки газа, содержащем корпус, частично заполненный жидкостью, с патрубком ввода газа и вертикальной выхлопной трубой, верхний конец которой оборудован сепаратором, а нижний - закручивателем из лопаток, равномерно распределенных относительно окружности выхлопной трубы, закручиватель выполнен автономным, т.е. не связанным с выхлопной трубой, для этого он снабжен дополнительной опорой для крепления лопаток, выполненной в виде прямого усеченного полого конуса, установленного соосно-оппозитно с трубой, на котором жестко закреплены лопатки как на наружной, так и на внутренней поверхности конуса, а в стенке конуса выполнены прорези, частично погруженные в жидкость, для поступления внутрь конуса газовых потоков, что на верхнюю кромку усеченного полого конуса, соосно с выхлопной трубой, жестко закреплена закрытая сверху дополнительная труба, в стенке которой выполнены тангенциально к ее внутренней поверхности сквозные отверстия, расположенные на расстоянии 1/3 высоты от ее нижней кромки по многозаходной преимущественно по трехзаходной восходящей спирали.

Такое решение позволяет повысить степень очистки газа за счет равномерного распределения газожидкостных потоков по высоте кольцевого сечения между выхлопной и дополнительной трубой, а также более полного контакта газовой и жидкой фаз, что обеспечивается путем подачи закрученного в тангенциально расположенных в стенке дополнительной трубы отверстиях газожидкостного потока, поступающего через внутреннюю полость усеченного конуса и дополнительной трубы.

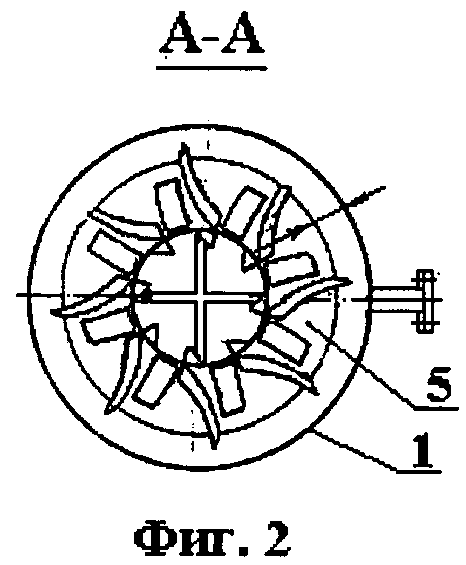

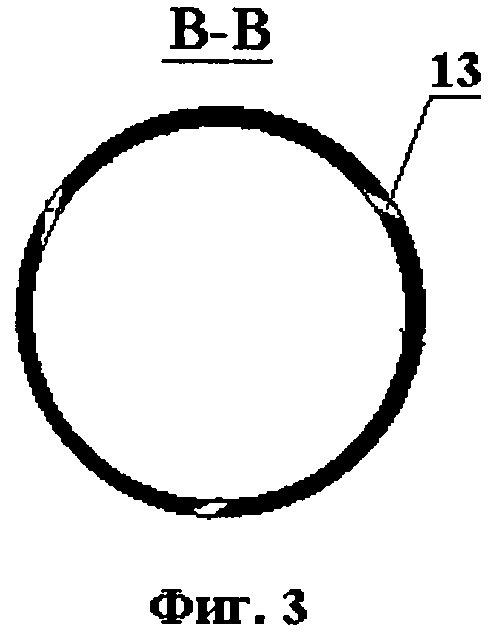

Кроме того, новым является то, что тангенциальные отверстия расположены по многозаходной преимущественно трехзаходной спирали, обеспечивая сохранение вращательного движения по всей высоте выхлопной трубы. На фиг.1 - схематично показан общий вид устройства; на фиг.2 - вид по А-А на фиг.1; на фиг.3 - вариант выполнения тангенциальных отверстий.

Устройство содержит корпус 1 с патрубком ввода газа 2, выхлопную трубу 3 (по меньшей мере одну), верхний конец которой оборудован сепаратором 4. В нижней части корпуса 1, частично заполненного жидкостью, соосно с трубой 3 автономно установлен закручиватель, включающий опору в виде прямого полого усеченного конуса 5, на наружной 6 и внутренней 7 поверхностях которого жестко закреплены лопатки, наружные 8 и внутренние 9, равномерно распределенные по его окружности (соответственно относительно проходного отверстия выхлопной трубы 3) под углом к касательной в точке крепления. В стенке конуса 5 выполнены прорези 10, частично заглубленные в жидкость, что позволяет менять расход потока газа в полость дополнительной трубы. Конус 5 снабжен приводом 11 осевого возвратно-поступательного перемещения, например, винтовой парой. На верхнюю кромку усеченного конуса закреплена закрытая сверху дополнительная труба 12, в стенке трубы по поднимающейся многозаходной преимущественно трехзаходной спирали, тангенциально к внутренней поверхности трубы, выполнены сквозные отверстия (щели) 13.

Устройство работает следующим образом.

Подлежащий обработке газ поступает в корпус 1 через входной патрубок 2 и, распределяясь в пространстве между корпусом и выхлопной трубой 3, опускается вниз, к поверхности жидкости, заполняющей нижнюю часть корпуса, в которую частично погружены лопатки, наружные 8 и внутренние 9, и прорези 10 закручивателя, расположенные по наружной и внутренней поверхности усеченного конуса. Достигший жидкости газ начинает двигаться внутрь выхлопной трубы 3, получая при этом первичный вращательный импульс и, разделяясь лопатками 8 и 9 на потоки, равномерно распределенные внутри и снаружи конуса 5. Эти потоки движутся с ускорением в сужающихся межлопаточных каналах закручивателя и, приобретая высокую скорость вращения, вызывают вихреобразную инжекцию капель и струй жидкости с ее поверхности. При этом образуется газожидкостная система с развитой внутренней поверхностью контакта фаз, движущаяся за счет кинетической энергии газа внутрь выхлопной 3 и дополнительной 12 трубы, снаружи закручивателя 5, через кольцевой зазор «а» в периферийную часть выхлопной трубы 3, и через его внутреннюю полость через прорези 10 в дополнительную трубу 12, затем обрабатываемый газ попадает в тангенциальные, относительно ее внутренней поверхности, сквозные отверстия 13, где он получает дополнительное вращение, которое при смешении с внешним потоком, теряющим скорость вращательного движения, снова создает условия для интенсивного смешения газа и жидкости. Такая разнонаправленность движения газа и жидкости способствует их интенсивному перемешиванию с образованием механической пены, обеспечивая высокую эффективность обработки газа. Газожидкостной поток достигает сепаратор 4, где обработанный газ освобождается от остаточной жидкости.

До начала производственного процесса, т.е. при настройке установки на заданные режимы, в частности, на объем поступающего газа, производят регулировку зазора «а» посредством подъема/опускания конуса 5 относительно торца выхлопной трубы 3, приводом 11.

Таким образом, предлагаемое устройство для очистки газа позволяет интенсифицировать процесс взаимодействия между очищаемым газом и жидкостью за счет сохранения вращательного движения газо-жидкостной смеси по всей высоте выхлопной трубы 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2012 |

|

RU2503486C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 2006 |

|

RU2393911C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2067019C1 |

| Пенный аппарат | 1983 |

|

SU1142142A2 |

| Пенный аппарат | 1989 |

|

SU1692620A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2064812C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2116119C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| ИНЖЕКЦИОННО-ПЕННЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 2006 |

|

RU2314145C1 |

| Пенно-вихревой аппарат | 1981 |

|

SU969299A1 |

Относится к средствам мокрой очистки газов в слое механической пены. Техническим результатом заявленного изобретения является повышение эффективности очистки газа. Технический результат достигается устройством для очистки газа, которое содержит корпус, частично заполненный жидкостью, с патрубком ввода газа и вертикальной выхлопной трубой. Верхний конец выхлопной трубы оборудован сепаратором, а нижний - закручивателем, включающим лопатки, расположенные равномерно относительно окружности трубы на опоре для крепления лопаток. Опора выполнена в виде прямого усеченного полого конуса, установленного автономно, соосно-оппозитно с нижним концом выхлопной трубы и кольцевым зазором между ними. При этом лопатки жестко закреплены на наружной и внутренней поверхности конуса, а в стенке последнего выполнены прорези, частично погруженные в упомянутую жидкость. Причем на верхнюю кромку усеченного полого конуса, соосно с выхлопной трубой, жестко закреплена закрытая сверху дополнительная труба. В стенке этой трубы выполнены тангенциально к ее внутренней поверхности сквозные отверстия, расположенные на расстоянии 1/3 высоты от ее нижней кромки по многозаходной преимущественно по трехзаходной восходящей спирали. 3 ил.

Устройство для очистки газа, содержащее корпус, частично заполненный жидкостью, с патрубком ввода газа и вертикальной выхлопной трубой, верхний конец которой оборудован сепаратором, а нижний - закручивателем, включающим лопатки, расположенные равномерно относительно окружности упомянутой трубы на опоре для крепления лопаток, выполненной в виде прямого усеченного полого конуса, установленного автономно, соосно-оппозитно с нижним концом выхлопной трубы и кольцевым зазором между ними, при этом лопатки жестко закреплены на наружной и внутренней поверхности конуса, а в стенке последнего выполнены прорези, частично погруженные в упомянутую жидкость, отличающееся тем, что на верхнюю кромку усеченного полого конуса, соосно с выхлопной трубой, жестко закреплена закрытая сверху дополнительная труба, в стенке которой выполнены тангенциально к ее внутренней поверхности сквозные отверстия, расположенные на расстоянии 1/3 высоты от ее нижней кромки по многозаходной преимущественно по трехзаходной восходящей спирали.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 2006 |

|

RU2393911C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА И ГАЗОВ ОТ ВЛАГИ, МАСЛА И МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2226421C1 |

| Фильтр для очистки газового потока от пыли | 1981 |

|

SU1011183A1 |

| Приспособление для выключения счетчика выработки ткацкого станка при его останове | 1930 |

|

SU21840A1 |

| Одновибратор | 1980 |

|

SU902223A1 |

| JP 3262509 A, 22.11.1991. | |||

Авторы

Даты

2012-08-27—Публикация

2011-05-10—Подача