Изобретение относится к способам очистки отходящих газов ТЭС и котельных от пыли, окислов серы, азота и углерода и может быть использовано на предприятиях химической промышленности, цветной и черной металлургии.

Цель изобретения - повышение степени очистки от токсичных компонентов и снижение скорости коррозии оборудования.

Пример. Газовые выбросы тепловых электростанций с температурой 200-450°С, содержащие тонкодисперсную пыль с концентрацией до 2500 мг/м3 и диаметром частиц 0,1-50 мкм, пары воды до 0,6 кг/кг топочных газов, окислы серы до 6000 мг/м3, азота - до 1500 мг/м3, углерода до 1200 мг/м по СО и до 336000 мг/м3 по С02. направляют в аппарат на первую стадию

очистки, где их пропускают через противо- точно движущуюся охлажденную до :Ј 20°С газожидкостную эмульсию кремнеорганиче- ской полимерной жидкости, олигодиметилси- локсана или олигометилфенилсилоксана. При этом осуществляется эффективное охлаждение газовых выбросов сначала до 105-110°С и одновременное удаление тонкодисперсной пыли. Эффективность пылеочистки достигает 99,5% и выше. На второй стадии газовые выбросы охлаждают, пропуская через газожидкостную эмульсию сначала до 4-99°С и ниже, конденсируя из них водяные пары, которые сорбируют окислы серы, азота и углерода. Газовые выбросы обезвоживаются до содержания влаги 0,009 кг/кг.

В полученной смеси, состоящей из газожидкостной эмульсии и водных растворов

ON

со

ю

ю

кислот, осаждается оставшаяся тонкодисперсная пыль. Полимерная кремнеоргани- ческая жидкость смачивает поверхность аппарата и контактных устройств, не допуская их коррозии.

Горячую полимерную жидкость с температурой 103-108°С после отделения пыли смешивают с холодной жидкой смесью, имеющей температуру до -4°С и ниже и состоящую из полимерной кремнеорганиче- ской жидкости и водного раствора кислот, дополнительно нагревают до 25°С и выше и подают на отгонку окислов с инертным газом. В качестве инертного газа используются очищенные газовые выбросы. Выделенные с инертным газом окислы азота, серы и углерода смешиваются с охлажденными и очищенными от пыли газовыми выбросами второй стадии очистки и направляются на третью. Полимерную кремнеорга- ническую жидкость отделяют от воды, охлаждают и возвращают в технологический цикл.

На третьей стадии очистки газовые выбросы пропускают через контактные ступени с противоточно-движущейся охлажденной до -33-10°С и ниже газожидкостной эмульсией (абсорбентом), состоящей из полимерной кремнеорганической жидкости с растворенным в ней органическим растворителем трихлортрифторэта- ном (хладоном -113) в количестве 0,04-4 об.%, насыщенным озоном (до 9,4 см /см растворителя). Газовые выбросы охлаждают до -30-12°С и ниже, пары воды, окислы серы и азота конденсируются, полученные растворы кислот поглощаются дисперсным поглотителем, например лавсановой крошкой. Органический растворитель также сорбирует из газовой фазы окислы азота, серы и углерода (до содержания 0,3-30 см3/см3 растворителя).

В жидкой фазе происходит практически полное окисление (до 99%) низших окислов серы, азота и углерода и высшие при длительном времени контакта с озоном до 5 мин. Лишь незначительная часть низших окислов (до 5%) окисляется озоном в газовой фазе. Эффективность улавливания окислов серы, азота и углерода газожидкостной эмульсией составляет 99% и выше.

Отработанный абсорбент с поглощенными окислами поступает на регенерацию: сначала в газожидкостной эмульсии гасят механическим способом пену, отделяют дисперсный поглотитель, затем газожидкостную эмульсию дистилляцией при температуре ниже 25°С разделяют на жидкую и газовую фазы. Жидкую фазу, содержащую полимерную кремнеорганическую жидкость и органический растворитель, охлаждают, насыщают озоном и возвращают в технологический цикл на третью стадию. Газовую фазу, состоящую из окислов серы,

азота и углерода, ступенчато охлаждают, конденсируют окислы азота (N0) при температуре 21 °С и окислы серы (50з) при температуре -10°С, компремируют и конденсируют окислы углерода (С02) при

температуре 31°С и давлении 75 кг/см2, получая в качестве товарного продукта сжиженные окислы азота, серы и углерода.

Очищенные от пыли, обезвоженные и очищенные от окислов серы, азота и углеро

да газовые выбросы направляют на стадию очистки, где их пропускают через слой активированного угля, осуществляя заключительную санитарную очистку до содержания токсичных окислов серы, азота и углерода,

органического растворителя и озона в газовых выбросах не выше норм ПДК, Отработанный активный поглотитель регенерируют нагретыми очищенными газовыми выбросами, выделяющуюся парогазовую смесь с температурой выше 60°С направляют на стадии абсорбционной очистки газовых выбросов.

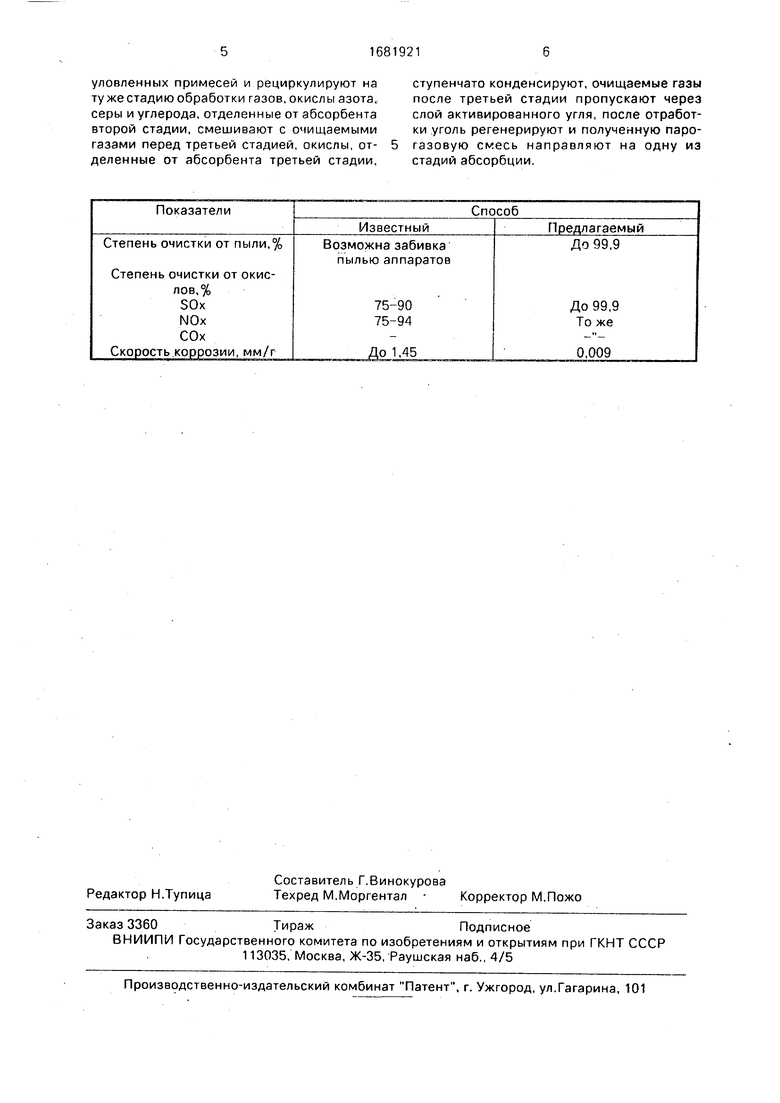

В таблице приведены результаты по степени очистки газов и скорости коррозии

оборудования для предлагаемого и известного способов.

Как следует из таблицы, предлагаемый способ позволяет повысить степень очистки от токсичных компонентов SOx и NOx до

99,9% против 90-94% в известном способе и снизить скорость коррозии-оборудования до 0,009 мм/г против 1,4-5 мм/г в известном способе.

Формула изобретения

Способ очистки горячих дымовых газов после сжигания топлива, включающий обработку их абсорбентом и озоном, отличающийся тем, что, с целью повышения

степени очистки от токсичных компонентов и снижения скорости коррозии оборудования, обработку газов абсорбентом ведут в три стадии, в качестве абсорбента используют охлажденный олигооргеносилоксан, преимущественно олигодиметилсилоксан или олигометилфенилсилоксан в виде газожидкостной эмульсии, на третьей стадии в абсорбент добавляют хладон, насыщенный озоном, очищаемые газы охлаждают на первой стадии обработки абсорбентом до температуры выше температуры конденсации водяных паров, на второй стадии - ниже температуры конденсации водяных паров, но выше температуры замерзания конденсата, отработанный абсорбент отделяют от

уловленных примесей и рециркулируют на ту же стадию обработки газов, окислы азота, серы и углерода, отделенные от абсорбента второй стадии, смешивают с очищаемыми газами перед третьей стадией, окислы, отделенные от абсорбента третьей стадии.

ступенчато конденсируют, очищаемые газы после третьей стадии пропускают через слой активированного угля, после отработки уголь регенерируют и полученную парогазовую смесь направляют на одну из стадий абсорбции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОКИСЛОВ АЗОТА И ОКИСЛОВ СЕРЫ | 1999 |

|

RU2161528C2 |

| КОМПЛЕКСНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ | 2004 |

|

RU2286469C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ | 2002 |

|

RU2227215C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2686037C1 |

| Устройство для получения инертных газов | 1990 |

|

SU1813706A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ФТОР-ХЛОР УГЛЕВОДОРОДОВ | 1995 |

|

RU2091107C1 |

| СПОСОБ АВТОНОМНОГО ТЕПЛОСНАБЖЕНИЯ И МИНИКОТЕЛЬНАЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280815C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| СПОСОБ АВТОНОМНОГО ТЕПЛОСНАБЖЕНИЯ И МОБИЛЬНАЯ МУЛЬТИКОТЕЛЬНАЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271500C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ, ПОЛУЧЕННЫХ ИЗ УСТАНОВКИ ГАЗИФИКАЦИИ | 2006 |

|

RU2417825C2 |

Изобретение относится к технологии очистки горячих дымовых газов после сжигания топлива, применяемой в химической и металлургической промышленности и позволяющей повысить степень очистки от токсичных компонентов и снизить скорость коррозии оборудования. Очищаемые газы обрабатывают в три стадии охлажденным олигодиметилсилоксаном или олигодиме- тилфенилсилоксаном в виде газожидкостной эмульсии. На третьей стадии в абсорбент добавляют хладон, насыщенный озоном Газы охлаждают на первой стадии до температуры выше температуры конденсации водяных паров, на второй стадии - ниже температуры коденсации водяных паров, но выше температуры замерзания конденсата. Отработанный абсорбент регенерируют, отделяя его от уловленных примесей, и рециркулируют в схему очистки Отделенные газы ступенчато конденсируют. Доочистку проводят в слое активированного угля, парогазовую смесь после регенерации направляют на одну из стадий абсорбции 1 табл

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-07—Публикация

1987-08-07—Подача