Изобретение относится к водному транспорту, в частности к устройствам для получения инертных газов, применяемых для заполнения наливных цистерн судна, и может быть использовано при создании инертной среды в горных выработках, в металлургической промышленности, на предприятияхГосагропрома для предотвращения взрывов и пожаров или возникновения нежелательных реакций при доступе воздуха.

Цель изобретения - повышение степени очистки инертных газов от двуокиси углерода и воды.

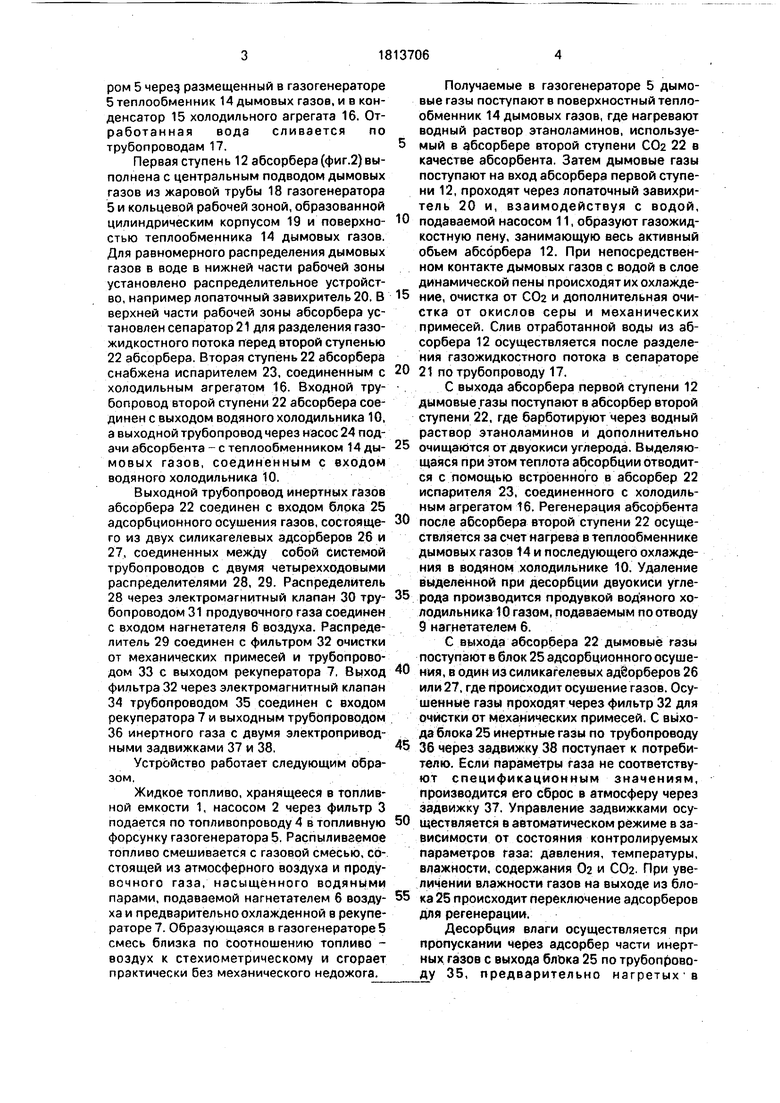

На фиг.1 представлена принципиальная схема устройства для получения инертных газов; на фиг.2 приведен общий вид газогенератора с размещенным в нем теплообменником дымовых газов и двухступенчатым абсорбером.

Устройство (фиг.1) содержит узел подготовки топлива, состоящий из топливной емкости 1, топливного насоса 2 и фильтра 3, соединенных топливопроводом 4 с газогенератором 5, в который нагнетателем 6 воздуха через рекуператор 7 по трубопроводу 8 с отводом 9 подается на горение смесь воздуха и продувочного газа, насыщенного водяными парами. Вход трубопровода 8 в газогенераторе 5 расположен до зоны горения. Отвод 9 соединен с водяным холодиль ником 10. Охлаждающая вода насосом 11 подается в водяной холодильник 10, в первую ступень 12 абсорбера двухступенчатого прямоточно-пенного абсорбера 13 двуокиси углерода, соединенного с газогенерато00 CJ

-ч о о

ром 5 через размещенный в газогенераторе 5 теплообменник 14 дымовых газов, и в конденсатор 15 холодильного агрегата 16. Отработанная вода сливается по трубопроводам 17.

Первая ступень 12 абсорбера (фиг.2) выполнена с центральным подводом дымовых газов из жаровой трубы 18 газогенератора 5 и кольцевой рабочей зоной, образованной цилиндрическим корпусом 19 и поверхностью теплообменника 14 дымовых газов. Для равномерного распределения дымовых газов в воде в нижней части рабочей зоны установлено распределительное устройство, например лопаточный завихритель 20. В верхней части рабочей зоны абсорбера установлен сепаратор 21 для разделения газожидкостного потока перед второй ступенью 22 абсорбера. Вторая ступень 22 абсорбера снабжена испарителем 23, соединенным с холодильным агрегатом 16. Входной трубопровод второй ступени 22 абсорбера соединен с выходом водяного холодильника 10, а выходной трубопровод через насос 24 подачи абсорбента - с теплообменником 14 дымовых газов, соединенным с входом водяного холодильника 10.

Выходной трубопровод инертных газов абсорбера 22 соединен с входом блока 25 адсорбционного осушения газов, состоящего из двух силикагелевых адсорберов 26 и 27, соединенных между собой системой трубопроводов с двумя четырехходовыми распределителями 28, 29. Распределитель 28 через электромагнитный клапан 30 трубопроводом 31 продувочного газа соединен с входом нагнетателя 6 воздуха. Распределитель 29 соединен с фильтром 32 очистки от механических примесей и трубопроводом 33 с выходом рекуператора 7, Выход фильтра 32 через электромагнитный клапан 34 трубопроводом 35 соединен с входом рекуператора 7 и выходным трубопроводом 36 инертного газа с двумя электроприводными задвижками 37 и 38.

Устройство работает следующим образом.

Жидкое топливо, хранящееся в топливной емкости 1, насосом 2 через фильтр 3 подается по топливопроводу 4 в топливную форсунку газогенератора 5. Распиливаемое топливо смешивается с газовой смесью, состоящей из атмосферного воздуха и продувочного газа, насыщенного водяными парами, подаваемой нагнетателем 6 воздуха и предварительно охлажденной в рекуператоре 7. Образующаяся в газогенераторе 5 смесь близка по соотношению топливо - воздух к стехиометрическому и сгорает практически без механического недожога.

Получаемые в газогенераторе 5 дымовые газы поступают в поверхностный теплообменник 14 дымовых газов, где нагревают водный раствор этаноламинов, используемый в абсорбере второй ступени С02 22 в качестве абсорбента. Затем дымовые газы поступают на вход абсорбера первой ступени 12, проходят через лопаточный завихритель 20 и, взаимодействуя с водой,

подаваемой насосом 11, образуют газожидкостную пену, занимающую весь активный объем абсорбера 12. При непосредственном контакте дымовых газов с водой в слое динамической пены происходят их охлаждение, очистка от СОа и дополнительная очистка от окислов серы и механических примесей. Слив отработанной воды из абсорбера 12 осуществляется после разделения газожидкостного потока в сепараторе

21 по трубопроводу 17.

С выхода абсорбера первой ступени 12 дымовые газы поступают в абсорбер второй ступени 22, где барботируют через водный раствор этаноламинов и дополнительно

очищаются от двуокиси углерода. Выделяющаяся при этом теплота абсорбции отводится с помощью встроенного в абсорбер 22 испарителя 23, соединенного с холодильным агрегатом 16. Регенерация абсорбента

после абсорбера второй ступени 22 осуществляется за счет нагрева в теплообменнике дымовых газов 14 и последующего охлаждения в водяном холодильнике 10. Удаление выделенной при десорбции двуокиси углерода производится продувкой водяного холодильника 10 газом, подаваемым по отводу 9 нагнетателем 6.

С выхода абсорбера 22 дымовые газы поступают в блок 25 адсорбционного осушения, в один из силикагелевых адёорберов 26 или 27, где происходит осушение газов. Осушенные газы проходят через фильтр 32 для очистки от механических примесей. С выхода блока 25 инертные газы по трубопроводу

36 через задвижку 38 поступает к потребителю. Если параметры газа не соответствуют спецификационным значениям, производится его сброс в атмосферу через задвижку 37. Управление задвижками осуществляется в автоматическом режиме в зависимости от состояния контролируемых параметров газа: давления, температуры, влажности, содержания 02 и СОа. При увеличении влажности газов на выходе из блока 25 происходит переключение адсорберов для регенерации.

Десорбция влаги осуществляется при пропускании через адсорбер части инертных газов с выхода блока 25 по трубопроводу 35, предварительно нагретых в

рекуператоре 7 за счет теплоты сжатого газа, подаваемого нагнетателем б, например воздушным компрессором. С выхода регенерируемого адсорбера влажный продувочный газ через распределитель 28 и клапан 30 по трубопроводу 31 поступает на сторону всасывания нагнетателя б воздуха, где смешивается с атмосферным воздухом, охлаждается в рекуператоре 7 и подается на горение в газогенератор 5.

Пример. Поток дымовых газов, образующихся при сгорании топлива в газогенераторе 5, в обьеме порядка 350 м /ч при температуре 1000-1200°С движется по жаровой трубе 18, нагревает водный раствор этаноламинов в поверхностном теплообменнике 14 дымовых газов и поступает в абсорбер первой ступени 12, где взаимодействуя с водой, подаваемой насосом .11, охлаждается до температуры 10. - 40°С в зависимости от температуры воды и очищается от СОД до содержания его не более 10 об.%. Затем дымовые газы поступают в абсорбер второй ступени 22 и в результате контакта с водным раствором этаноламинов очищаются от СО до содержания не более 0,1 об. %. За счет встроенного в абсорбер 22 испарителя 23, соединенного с холодильным агрегатом 16, отводится теплота абсорбции и происходит охлаждение дымовых газов до температуры 5-25°С.

С выхода абсорбера 22 дымовые газы с влагосодержанием 9,1 г/кг поступают в блок 25 адсорбционного осушения, где происходит их осушка р,о точкм росы минус 43°С. Время непрерывной работы до насыщения адсорбента составляет 7,9-28,2 ч в зависимости от температуры наружного воздуха. Температура инертных газов на выходе из устройства не превышает 35°С.

Часть инертного газа с выхода блока 25 адсорбционного осушения в объеме 120 м /ч, предварительно подогретого в рекуператоре 7 до температуры 93-85°С в зависимости от температуры наружного воздуха, используется для десорбции влаги. Продолжительность регенерации составляет от 7,1 до 18 ч. Продувочный газ с выхода регенерируемого абсорбера поступает на сторону всасывания нагнетателя 6 воздуха, где смешивается с атмосферным воздухом, охлаждается в рекуператоре 7 до температуры не более 70°С и поступает на горение в газогенератор 5. Влагосодержание газа, подаваемого на горение, составляет 12,5 г/кг.

Нагрев газов в рекуператоре 7 осуществляется за счет низкопотенциальной теплоты сжатого газа за нагнетателем 6 воздуха, в качестве которого в рассматриваемом

примере использовался воздушный компрессор производительностью 340 м3/ч. Тем- пература сжатого газа составляет 127-114°С в зависимости от температуры наружного воздуха при давлении 2,2 кг/см2, Производительность устройства составляет 200 м3/ч инертных газов.

Применение совмещенного с газогенератором двухступенчатого адсорбера СОа с

0 эффективным поглотителем - водным раствором этаноламинов и осуществление осушки газов в силикагелевом адсорбере позволяют в 2-5 раз сократить габариты и в 5-20 раз уменьшить массу предлагаемого

5 устройства по сравнению с известными установками.

Организация рециркуляции продувочного газа и использование низкопотенциальной теплоты сжатого воздуха за

0 компрессором приводят к сокращению расхода электроэнергии на получение 1 м инертных газов в 1,6-3,5 раза. При этом суммарные затраты на очистку и осушку газа снижаются в 1,8-2 раза. Степень рецир5 куляции влажного продувочного азота в зону горения составляет 0,294. В результате снижения концентрации кислорода в начальной зоне горения выход окислов азота снижается в 3 раза, концентрация серного

0 ангидрида 50з уменьшается в 1,6 раза по сравнению с продуктами сгорания при обычном нестехиометрическом сжигании. Наличие паров воды в газовой смеси, подаваемой на горение, улучшает качество рас5 пыливания топлива и его смешения с окислителем, что снижает сажеобразова- ние. За счет расходования теплоты сгорания топлива на нагрев водяного пара уменьшается температура факела. При вла0 госодержании газа, подаваемого на горение, равном 12,5 г/кг, расход воды составляет 30% от расхода топлива, равного 20 кг/ч. По литературным данным подавление окислов азота при этом составляет от 30

5 до 50%. Комбинация трех способов снижения выхода окислов азота, а именно низкий коэффициент избытка воздуха, балластиро- вание топливовоздушной смеси и впрыск водяного пара, приводит, к суммарному по0 давлению выхода окислов азота в дымовых газах в 5 раз.

На основании изложенного можно сделать вывод о том, что применение замкнутого цикла при производстве инертных газов

5 с использованием отработанного продувочного газа после регенерации адсорбента не только значительно уменьшает токсичность получаемых газов и повышает их качество, но и снижает затраты энергоресурсов и дает положительный экономический эффект.

Предлагаемое устройство может быть использовано для обеспечения взрывопо- жаробезопасности при транспортировке нефтепродуктов, производстве огневых работ на емкостях с нефтеостатками, а также для тушения пожаров в горных выработках. Получаемые в устройстве инертные газы могут применяться на предприятиях агропро- ма для хранения плодоовощной продукции и в металлургической промышленности при термической обработке металлов.

Формула изобретения 1. Устройство для получения инертных газов, включающее последовательно распо- ложенные нагнетатель воздуха, газогенератор с топливопроводом, теплообменник дымовых газов, водяной холодильник, и адсорберы, связанные между собой системой трубопроводов, отличающееся тем,

что, с целью повышения степени очистки инертных газов от двуокиси углерода и воды, устройство снабжено абсорбером и холодильным агрегатом с испарителем и рекуператором, установленным между нагнетателем воздуха и газогенератором и снабженным отводом, соединенным с водяным холодильником, вход рекуператора соединен с выходом одного адсорбера, а выход - с входом другого адсорбера, абсорбер соединен с теплообменником дымовых газов и выполнен двуступенчатым, при этом вторая ступень абсорбера снабжена испарителем, соединенным с холодильным агрегатом, и связана трубопроводами с водяным холодильником и с теплообменником дымовых газов.

2. Устройство по п.1,отличающееся тем, что абсорбер выполнен в виде прямо- точно-пенного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАЦИОННАЯ КОТЕЛЬНАЯ УСТАНОВКА (ВАРИАНТЫ) | 2012 |

|

RU2489643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОЙ ТОВАРНОЙ ДВУОКИСИ УГЛЕРОДА | 2002 |

|

RU2206375C1 |

| СПОСОБ ТЕПЛОХЛАДОСНАБЖЕНИЯ С ПРИМЕНЕНИЕМ АБСОРБЦИОННОГО ТЕРМОТРАНСФОРМАТОРА С ДВУХСТУПЕНЧАТОЙ АБСОРБЦИЕЙ | 2020 |

|

RU2755501C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) | 2004 |

|

RU2252063C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| ТЕПЛОВОЙ АГРЕГАТ | 1990 |

|

RU2028465C1 |

| СПОСОБ ТЕПЛОХЛАДОСНАБЖЕНИЯ С ИСПОЛЬЗОВАНИЕМ АБСОРБЦИОННОГО ТЕРМОТРАНСФОРМАТОРА | 2022 |

|

RU2790909C1 |

| Способ накопления и генерации энергии и устройство для его реализации | 2020 |

|

RU2783246C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

Сущность изобретения: устройство включает нагнетатель воздуха, газогенератор с топливопроводом, теплообменник дымовых газов, водяной холодильник, абсорбер и адсорберы, связанные между собой системой трубопроводов. Теплообменник дымовых газов размещен в газогенераторе и снабжен холодильным агрегатом с испарителем и рекуператором. Рекуператор установлен между нагнетателем воздуха и газогенератором и снабжен отводом. Отвод соединен с водяным холодильником. Вход рекуператора соединен с выходом одного адсорбера, а выход - с входом другого адсорбера. Абсорбер соединен с теплообменником дымовых газов и выполнен двухступенчатым. Вторая ступень абсорбера снабжена испарителем. Испаритель соединен с холодильным агрегатом. Вторая ступень абсорбера связана трубопроводами с водяным холодильником и с теплообменником дымовых газов. 1 з.п. ф-лы, 2 ил. ел С

Фиг. 1

Tonjiueo

| Васильев С.З., Кельцев Н.В., Летичев- ский В.И., Маергойз И.И | |||

| Системы адсорбционной очистки продуктов сгорания природного газа | |||

| Газовая промышленность, 1971, №2, с.40-43, рис.1. |

Авторы

Даты

1993-05-07—Публикация

1990-04-16—Подача