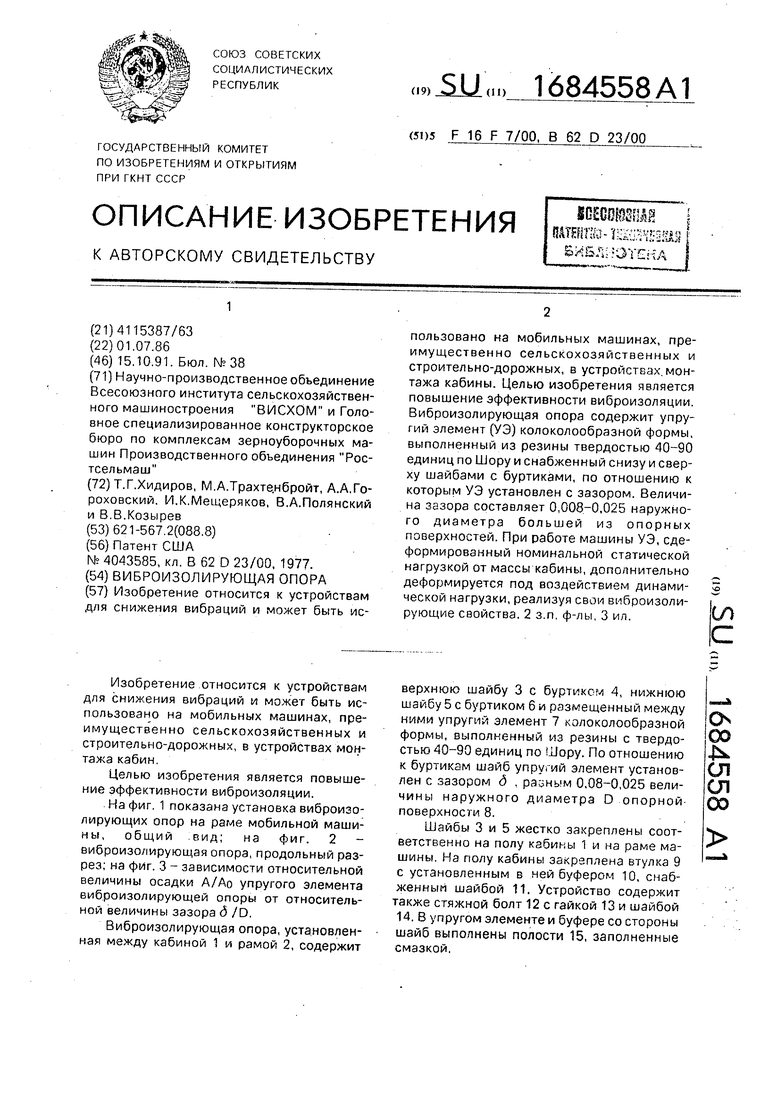

Изобретение относится к устройствам для снижения вибраций и может быть использовано на мобильных машинах, преимущественно сельскохозяйственных и строительно-дорожных, в устройствах монтажа кабин

Целью изобретения является повышение эффективности виброизоляции.

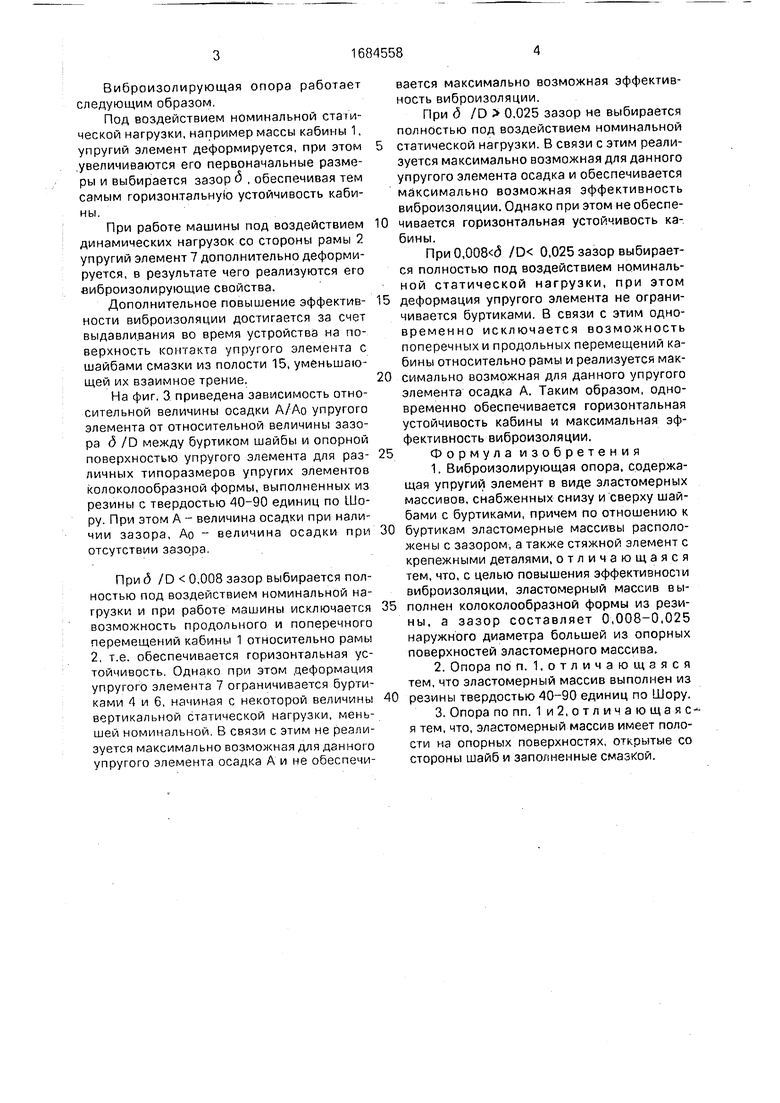

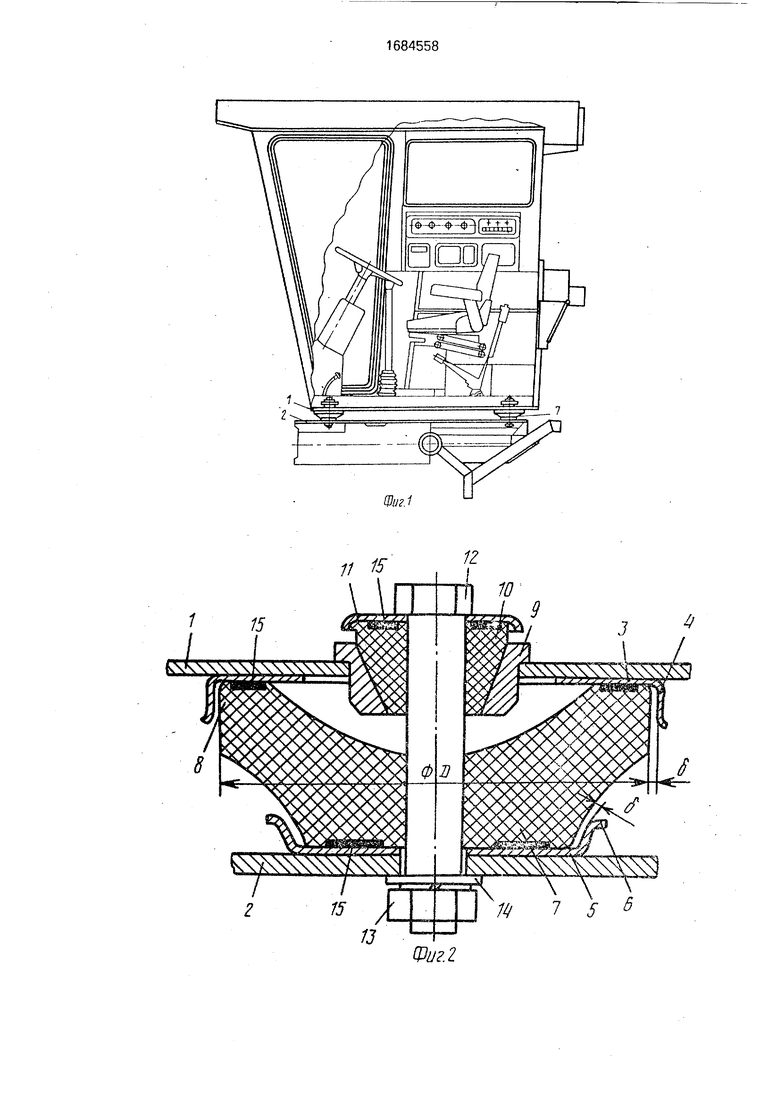

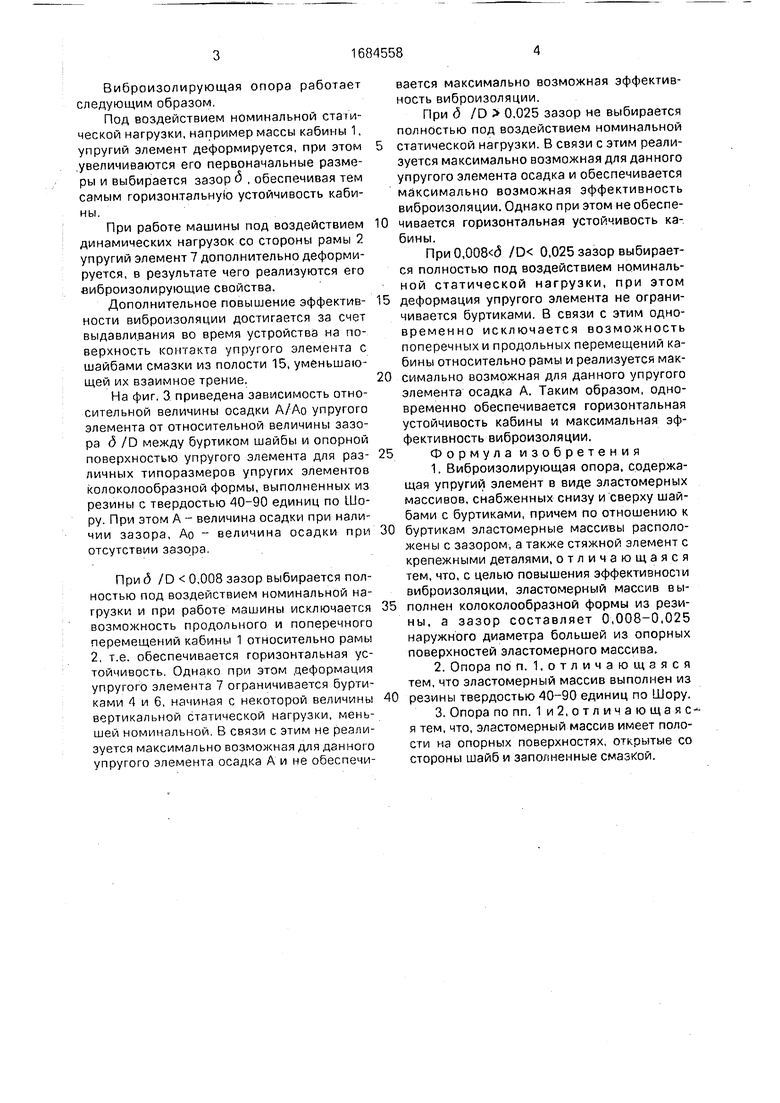

На фиг. 1 показана установка виброизолирующих опор на раме мобильной машины, общий вид; на фиг. 2 - виброизолирующая опора, продольный разрез; на фиг. 3 - зависимости относительной величины осадки А/Ао упругого элемента виброизолирующей опоры от относительной величины зазора д /D.

Виброизолирующая опора, установленная между кабиной 1 и рамой 2, содержит

верхнюю шайбу 3 с буртиксм 4, нижнюю шайбу 5 с буртиком 6 и размещенный между ними упругий элемент 7 колоколообразной формы, выполненный из резины с твердостью 40-90 единиц по Mlopy. По отношению к буртикам шайб упруги элемент установлен с зазором д , равным 0.08-0,025 величины наружного диаметра D опорной поверхности 8.

Шайбы 3 и 5 жестко закреплены соответственно на полу кабикы 1 и на раме машины. На полу кабины закреплена втулка 9 с установленным в ней буфером 10, снабженным шайбой 11. Устройство содержит также стяжной болт 12с гайкой 13 и шайбой 14. В упругом элементе и буфере со стороны шайб выполнены полости 15, заполненные смазкой.

О 00

45ь ел ел

00

Виброизолирующая опора работает следующим образом,

Под воздействием номинальной стаж- ческой нагрузки, например массы кабины 1, упругий элемент деформируется, при этом увеличиваются его первоначальные размеры и выбирается зазор б , обеспечивая тем самым горизонтальную устойчивость кабины.

При работе машины под воздействием динамических нагрузок со стороны рамы 2 упругий элемент 7 дополнительно деформируется, в результате чего реализуются его виброизолирующие свойства.

Дополнительное повышение эффективности виброизоляции достигается за счет выдавливания во время устройства на поверхность контакта упругого элемента с шайбами смазки из полости 15, уменьшающей их взаимное трение.

На фиг. 3 приведена зависимость относительной величины осадки А/Ао упругого элемента от относительной величины зазора б /D между буртиком шайбы и опорной поверхностью упругого элемента для различных типоразмеров упругих элементов колоколообразной формы, выполненных из резины с твердостью 40-90 единиц по Шору. При этом А - величина осадки при наличии зазора, АО - величина осадки при отсутствии зазора.

При 6 /D 0,008 зазор выбирается полностью под воздействием номинальной нагрузки и при работе машины исключается возможность продольного и поперечного перемещений кабины 1 относительно рамы 2, т.е. обеспечивается горизонтальная устойчивость. Однако при этом деформация упругого элемента 7 ограничивается буртиками 4 и 6, начиная с некоторой величины вертикальной статической нагрузки, меньшей номинальной. В связи с этим не реализуется максимально возможная для данного упругого элемента осадка А и не обеспечивается максимально возможная эффективность виброизоляции.

При д /D 0,025 зазор не выбирается полностью под воздействием номинальной

статической нагрузки. В связи с этим реализуется максимально возможная для данного упругого элемента осадка и обеспечивается максимально возможная эффективность виброизоляции. Однако при этом не обеспе0 чивается горизонтальная устойчивость кабины.

ПриО,008«5 /D 0,025 зазор выбирается полностью под воздействием номинальной статической нагрузки, при этом

5 деформация упругого элемента не ограничивается буртиками. В связи с этим одновременно исключается возможность поперечных и продольных перемещений кабины относительно рамы и реализуется мак0 симально возможная для данного упругого элемента осадка А. Таким образом, одновременно обеспечивается горизонтальная устойчивость кабины и максимальная эффективность виброизоляции.

5 Формула изобретения

1.Виброизолирующая опора, содержащая упругий элемент в виде эластомерных массивов, снабженных снизу и сверху шайбами с буртиками, причем по отношению к

0 буртикам эластомерные массивы расположены с зазором, а также стяжной элемент с крепежными деталями, отличающаяся тем, что, с целью повышения эффективности виброизоляции, эластомерный массив вы5 полнен колоколообразной формы из резины, а зазор составляет 0,008-0,025 наружного диаметра большей из опорных поверхностей эластомерного массива.

2.Опора по п. 1,отличающаяся тем, что эластомерный массив выполнен из

0 резины твердостью 40-90 единиц по Шору.

3.Опора по пп. 1 и 2, отличающая с- я тем, что, эластомерный массив имеет полости на опорных поверхностях, открытые со стороны шайб и заполненные смазкой.

st и

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛЯТОР | 1993 |

|

RU2068511C1 |

| ВИБРОИЗОЛИРУЮЩИЙ РЕЗИНОМЕТАЛЛИЧЕСКИЙ АМОРТИЗАТОР | 2024 |

|

RU2827623C1 |

| ЗВУКОИЗОЛИРУЮЩИЙ КОЖУХ | 2017 |

|

RU2651991C1 |

| ВИБРОИЗОЛИРУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2341704C1 |

| ВИБРОИЗОЛИРУЮЩАЯ СИСТЕМА КАБИНЫ МАШИНИСТА ПУТЕВОЙ МАШИНЫ | 2016 |

|

RU2639359C1 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2042868C1 |

| Виброизолирующее напольное покрытие | 2023 |

|

RU2809035C1 |

| ЗВУКОИЗОЛИРУЮЩЕЕ ОГРАЖДЕНИЕ С СИСТЕМОЙ ВИБРОИЗОЛЯЦИИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2651989C1 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА ДЛЯ КРЕПЛЕНИЯ ЭЛЕКТРОРАДИОЭЛЕМЕНТОВ | 1993 |

|

RU2044193C1 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА ДВС | 1993 |

|

RU2040716C1 |

Изобретение относится к устройствам для снижения вибраций и может быть использовано на мобильных машинах, преимущественно сельскохозяйственных и строительно-дорожных, в устройствах монтажа кабины. Целью изобретения является повышение эффективности виброизоляции. Виброизолирующая опора содержит упругий элемент (УЭ) колоколообразной формы, выполненный из резины твердостью 40-90 единиц по Шору и снабженный снизу и сверху шайбами с буртиками, по отношению к которым УЭ установлен с зазором. Величина зазора составляет 0,008-0,025 наружного диаметра большей из опорных поверхностей. При работе машины УЭ, сде- формированный номинальной статической нагрузкой от массы кабины, дополнительно деформируется под воздействием динамической нагрузки, реализуя свои виброизолирующие свойства. 2 з.п. ф-лы, 3 ил. сл с

8S9t789l

i т

0,0050,006 0,010

0,015 0,020 Фиг.З

0,025 0,030

| Патент США № 4043585, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1991-10-15—Публикация

1986-07-01—Подача