Изобретение относится к машиностроению и может быть использовано в судостроении для защиты от вибрации и ударных нагрузок оборудования, в том числе приборов и аппаратуры.

Наиболее близким техническим решением к заявленному изобретению является виброизолирующий резинометаллический амортизатор, содержащий корпус, выполненный в виде металлической плиты основания и соединенной с ней крышки с образованием между ними полости корпуса, в которой расположены несущая втулка с кольцевым радиальным выступом и амортизирующий элемент, изготовленный из материала на основе эластомерной полимерной композиции, причем амортизирующий элемент расположен вокруг втулки, а также между втулкой и основанием и прикреплен к поверхности основания и втулке, при этом амортизирующий элемент установлен с возможностью контактирования с внутренней поверхностью крышки (патент RU №112966U1, опубл., 27.01.2012).

Недостатком известного амортизатора является низкая виброизоляционная эффективность в резонансном режиме при частотах менее 20Гц.

Технической проблемой является устранение указанного недостатка.

Технический результат заключается в повышении эффективности виброизоляции.

Техническая проблема решается, а технический результат достигается тем, что виброизолирующий резинометаллический амортизатор содержит корпус, выполненный в виде металлической плиты основания и соединенной с ней крышки с образованием между ними полости, в которой расположены несущая втулка с кольцевым радиальным выступом и амортизирующий элемент, изготовленный из материала на основе эластомерной полимерной композиции, причем амортизирующий элемент расположен вокруг втулки, а также между втулкой и основанием и прикреплен к поверхности основания и втулке, при этом амортизирующий элемент установлен с возможностью контактирования с внутренней поверхностью крышки, при этом, согласно изобретению, полость и амортизирующий элемент выполнены в виде фигур вращения, расположенных соосно, полость корпуса выполнена с диаметром, расширяющимся к поверхности основания, на внешней круговой поверхности амортизирующего элемента выполнены кольцевые выемки с образованием, по крайней мере, трех соосных кольцевых выступов, при этом опорный кольцевой выступ прикреплен к поверхности основания и выполнен с внешним диаметром, меньшим диаметра поверхности основания, а два других выступа контактируют с внутренней поверхностью крышки, вокруг опорного кольцевого выступа образована кольцевая полость, ограниченная внешней поверхностью опорного выступа амортизирующего элемента, а также внутренними поверхностями основания и крышки, отношение минимального внешнего диаметра d3 опорного выступа к максимальному внешнему диаметру d2 амортизирующего элемента составляет 0,65-0,67, при этом кольцевая выемка между выступами, контактирующими с крышкой, образует кромки выступов на внешней поверхности амортизирующего элемента и ограничена поверхностью амортизирующего элемента и внутренней поверхностью крышки, причем отношение диаметра d1 кромки минимального диаметра к максимальному внешнему диаметру d2 амортизирующего элемента составляет 0,64-0,66, при этом амортизирующий элемент выполнен из эластомерной полимерной композиции включающей, по крайней мере, один из каучуков комбинации сополимера хлоропрена и гидрированного бутадиен-нитрильного каучука или полиизопрен и бутадиен-нитрильного каучука с содержанием нитрил акриловой кислоты 27,0-29,5%, по крайней мере один из пластификаторов, представляющий собой продукт взаимодействия кислот акрилового ряда с многоатомными спиртами олигоэфиракрилат ТГМ-3, а также продукт реакции n-бутанола с фталевым ангидридом дибутилфталат и сложноэфирный пластификатор дибутилсебацинат, взятый в количестве от 15,0 до 30,0 м.ч., вулканизующую систему, взятую в количестве от 1,8 до 3,0 м.ч. и содержащую вулканизующие агенты: оксид магния и оксид цинка, или серу молотую, ускоритель вулканизации ди-(2-бензтиазолил)-дисульфид и тетраметилтиурамдисульфида и технический углерод, взятый от 15,0 до 45,0 м.ч. при следующем соотношении ингредиентов, м.ч.:

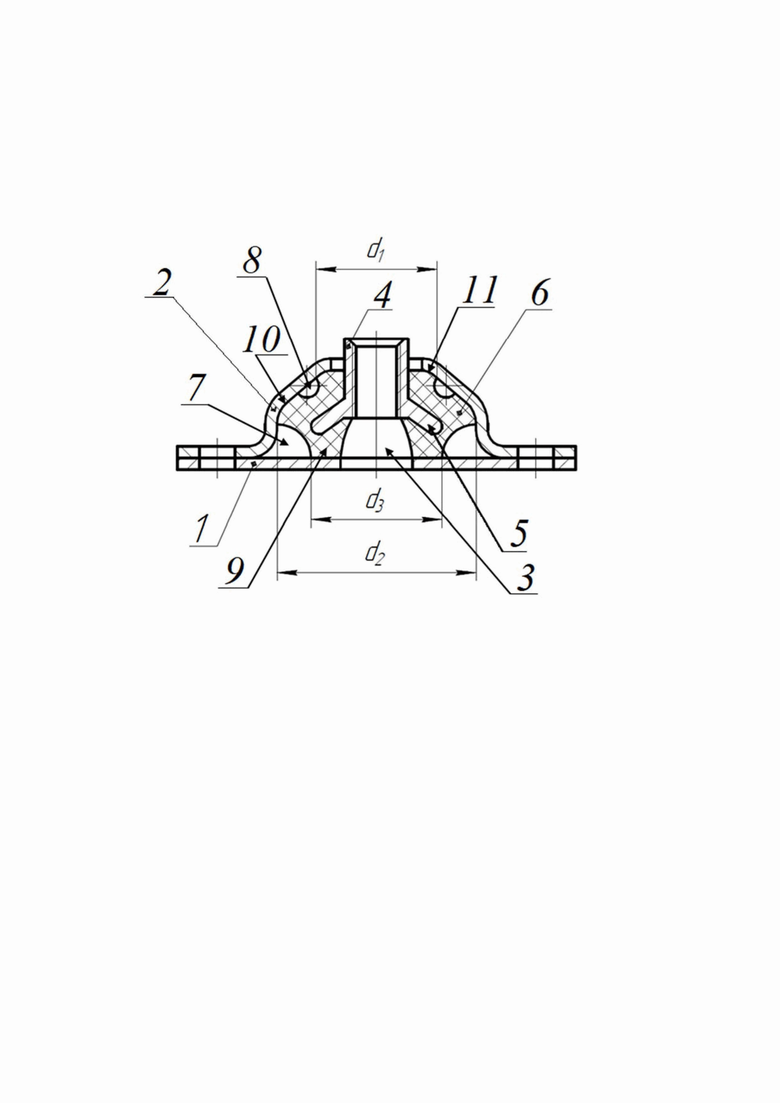

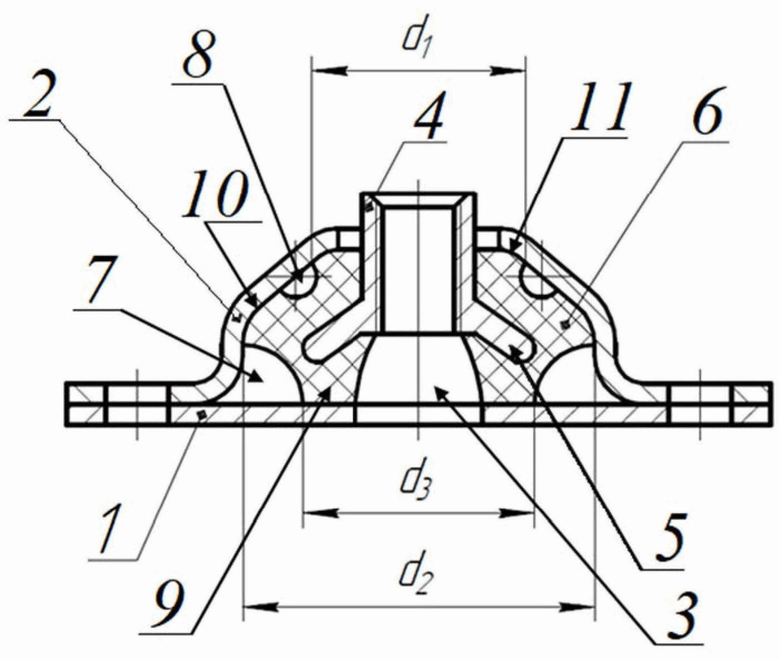

Изобретение поясняется при помощи чертежа, на котором представлен фронтальный разрез амортизатора.

Описываемый виброизолирующий резинометаллический амортизатор содержит корпус, выполненный в виде металлической плиты основания 1 и соединенной с ней крышки 2 с образованием между ними полости 3 корпуса, в которой расположены несущая втулка 4 с кольцевым радиальным выступом 5 и амортизирующий элемент 6, расположенный вокруг втулки 4 и ее выступа 5. То есть амортизирующий элемент 6 расположен между втулкой 4, в частности, ее выступом 5 и основанием 1. Элемент 6 прикреплен (приклеен или привулканизирован) к поверхности основания 1 и втулке 4. При этом амортизирующий элемент 6 установлен с возможностью контактирования с внутренней поверхностью крышки 2 со стороны полости 3, то есть взаимодействует с ней посредством трения. Полость 3 и амортизирующий элемент 6 выполнены в виде фигур вращения, расположенных соосно. Втулка 4 и ее выступ 5 расположена соосно с амортизирующим элементом 6. Полость 3 корпуса выполнена с диаметром, расширяющимся к поверхности основания 1. На внешней круговой поверхности амортизирующего элемента 6 выполнены кольцевые выемки 7 и 8 с образованием, по крайней мере, трех соосных кольцевых выступов 9, 10 и 11. К поверхности основания 1 прикреплен (приклеен или привулканизирован) опорный кольцевой выступ 9, который выполнен с внешним диаметром d3, меньшим диаметра поверхности основания 1, а два других выступа 10 и 11 контактируют с внутренней поверхностью крышки 2. Вокруг опорного кольцевого выступа 9 образована кольцевая полость выемкой 7, ограниченная внешней поверхностью опорного выступа 9 амортизирующего элемента 6, а также внутренними поверхностями основания 1 и крышки 2. Отношение минимального внешнего диаметра d3 опорного выступа 9 к максимальному внешнему диаметру d2 амортизирующего элемента 6 составляет 0,65-0,67. Кольцевая выемка 8 между выступами 10 и 11, контактирующими с крышкой 2, образует кромки выступов 10 и 11 на внешней поверхности амортизирующего элемента 6. Кольцевая выемка 8 ограничена поверхностью амортизирующего элемента 6 и внутренней поверхностью крышки 2. Причем отношение диаметра d1 кромки минимального диаметра к максимальному внешнему диаметру d2 амортизирующего элемента составляет 0,64-0,66.

При этом амортизирующий элемент 6 выполнен из эластомерной полимерной композиции включающей, по крайней мере, один из каучуков комбинации сополимера хлоропрена и гидрированного бутадиен-нитрильного каучука или полиизопрен и бутадиен-нитрильного каучука с содержанием нитрил акриловой кислоты 27,0-29,5%, по крайней мере один из пластификаторов, представляющий собой продукт взаимодействия кислот акрилового ряда с многоатомными спиртами (олигоэфиракрилат ТГМ-3), а также продукт реакции n-бутанола с фталевым ангидридом (дибутилфталат ) и сложноэфирный пластификатор дибутилсебацинат , взятый в количестве от 15,0 до 30,0 м.ч., вулканизующую систему, взятую в количестве от 1,8 до 3,0 м.ч. и содержащую вулканизующие агенты: оксид магния и оксид цинка, или серу молотую, ускоритель вулканизации ди-(2-бензтиазолил)-дисульфид и тетраметилтиурамдисульфида и технический углерод, взятый от 15,0 до 45,0 м.ч. при следующем соотношении ингредиентов, м.ч.:

Амортизатор по настоящему изобретению предназначен для использования в широком круге областей, где применяется устройства для поглощения энергии и пружины. Среди многих применений амортизаторов по настоящему изобретению можно назвать подвески ходовых частей различных транспортных средств. В настоящее время предъявляются требования к снижению уровней вибрации и шума судового оборудования и приборов и, соответственно, актуальной задачей является разработка низкочастотных резинометаллических амортизирующих конструкций с собственной частотой свободных колебаний менее 15 Гц.

Виброизолирующий эффект амортизирующих конструкций обеспечивается жесткостью амортизатора, которая в свою очередь определяется оптимальным сочетанием упруго-прочностных характеристик (твердости) эластомерного материала (резины) и конструкции амортизатора, в том числе объема резинового элемента амортизатора.

Предположено, что с целью обеспечения требуемых виброизолирующих характеристик для каждого типоразмера амортизатора необходимо определить оптимальное сочетание твердости резиновой смеси и конфигурации резинового элемента, чем меньше твердость и объем резины, тем меньше жесткость амортизатора.

Резинометаллический амортизатор работает следующим образом.

При колебании нагруженной внутренней детали (втулки 4) перемещения воспринимаются упругим амортизирующим элементом 6, ослабляя тем самым динамическое воздействие на закрепленные к втулке 4 приборы или аппаратуру. В результате за счет изменения конфигурации деформированного амортизирующего элемента 6 амортизатор обеспечивает более эффективную виброизоляцию для каждого типоразмера и нагрузки.

Изменение конфигурации амортизирующего элемента 6 влияет на площадь его контакта при деформации и, соответственно, на жесткость системы и виброизолирующие характеристики резинометаллического амортизатора. Для одного типоразмера и одной твердости резины, чем меньше объем амортизирующего элемента 6, тем ниже частота свободных колебаний.

Эластомерный амортизирующий элемент 6 имеет различную площадь контакта с поверхностью основания 1 плиты при воздействии деформации (в частности деформации сжатия) в зависимости от типоразмера амортизатора и составляет порядка  от площади поверхности основания 1, ограниченной крышкой 2 (или от площади, ограниченной диаметром амортизирующего элемента 6).

от площади поверхности основания 1, ограниченной крышкой 2 (или от площади, ограниченной диаметром амортизирующего элемента 6).

Отношение минимального диаметра в верхней части амортизирующего элемента 6 при соприкосновении с крышкой ( ) к максимальному диаметру амортизирующего элемента 6 (

) к максимальному диаметру амортизирующего элемента 6 ( составляет

составляет

Отношение максимального диаметра в нижней части амортизирующего элемента 6 при соприкосновении с основанием 1 ( ) к максимальному диаметру амортизирующего элемента 6 (

) к максимальному диаметру амортизирующего элемента 6 ( ) составляет

) составляет

Конфигурация (геометрия) эластомерного амортизирующего элемента 6 изображена на чертеже и является осесимметричной. Геометрия создана таким образом, что контакт амортизирующего элемента 6 частично отсутствует вдоль стыковки плиты и крышки 2, что способствует уменьшению площади контакта амортизирующего элемента 6 с металлической конструкцией корпуса.

Уменьшая площадь контакта амортизирующего элемента 6 с основанием 1 плиты, увеличивается деформация (уменьшается жесткость) амортизатора при статическом сжатии под действием максимальной рабочей нагрузки.

Таким образом, уменьшается частота свободных колебаний амортизатора, что является важной характеристикой, определяющей эффективность виброизоляторов: чем менее жесткий амортизатор, тем ниже частота свободных колебаний.

В описываемом виброизоляторе, эластомерный амортизирующий элемент 6 имеет различную конфигурацию, массу и площадь контакта с металлическими частями корпуса.

При этом для каждого типоразмера амортизатора и статической нагрузки от 10 до 400 кг за счет изменения конфигурации, объема и площади контакта амортизирующего элемента 6 с металлической частью корпуса, обеспечивается требуемая вибрационная (динамическая) жесткость на резонансной частоте изделия и, соответственно, требуемые виброизоляционные показатели при частоте менее 20 Гц. Достигается повышение эффективности виброизоляции в резонансном режиме.

Материал амортизирующего элемента 6 имеет высокие физико-механические и улучшенные эксплуатационные свойства, а именно виброизоляционные показатели при частоте менее 15 Гц.

Физико-механические показатели характеризуются высоким относительным удлинением при разрыве (более 700%) и прочностью при растяжении (более 10 МПа), а также разбросом твердости в пределах от 40 до 70 ед. Шора А.

Необходимая твердость эластомерного материала амортизирующего элемента 6 достигается путем регулирования соотношения отдельных компонентов и добавлением различных технологических добавок.

За счет регулирования соотношения наполнителя (технический углерод от 15,0 до 45,0 м.ч.), пластификаторов (от 15,0 до 30,0 м.ч.) и вулканизующей системы (от 1,8 до 3,0 м.ч.) в составе резин достигается изменение твердости и упруго-эластических характеристик резины: твердости в пределах от 40 до 70 ед. Шора А, модуля упругости от 1,5 до 7,0 МПа и модуля сдвига от 4,5 до 14,0 МПа.

В качестве наполнителя применяется печной активный технический углерод марки П324, печной малоактивный технический углерод марки П803 и малоактивный технический углерод, получаемый термическим разложением природного газа марки Т900.

В качестве пластификаторов используется комбинация продукта взаимодействия кислот акрилового ряда с многоатомными спиртами (олигоэфиракрилат ТГМ-3), а также продукт реакции n-бутанола с фталевым ангидридом (дибутилфталат (ДБФ)) и сложноэфирный пластификатор дибутилсебацинат (ДБС).

Вулканизующая система представляет собой комбинацию вулканизующих агентов оксида магния и оксида цинка, или серы молотой, а также ускорителей вулканизации ди-(2-бензтиазолил)-дисульфид и тетраметилтиурамдисульфида.

Регулированием оптимального сочетания твердости эластомерного материала и изменения конфигурации, объема и площади контакта эластомерного амортизирующего элемента 6 с металлической частью АВК достигается улучшение виброизоляционных характеристик при частоте менее 15 Гц для каждого типоразмера амортизатора и статической нагрузки.

Например, для АВК для нагрузки 60 кг применяется эластомерный материал твердостью 38-40 ед. Шора А, модулем упругости 1,6 МПа, модулем сдвига 6,0 МПа, содержащий технический углерод 15 м.ч, пластификатор 25,0 м.ч., вулканизационную группу 2,3 м.ч., при этом отношение содержания ингредиентов к содержанию каучука в смеси составляет:

Технический углерод (марка Т900) - 0,15

Пластификаторы (олигоэфиракрилат ТГМ-3 и дибутилсебацинат) - 0,25

Вулканизующая группа (сера молотая и ди-(2-бензтиазолил)-дисульфид - 0,023

В сочетании с конфигурацией эластомерного элемента обеспечивается частота собственных колебаний амортизатора 14 Гц.

В Таблицах 1, 2 приведены - Основные составы и характеристики резин, обеспечивающих виброизоляционную эффективность АВК.

Таким образом, уменьшается частота свободных колебаний амортизатора, что является важной характеристикой, определяющей эффективность виброизоляторов, чем менее жесткий амортизатор, тем ниже частота свободных колебаний.

Таблица 1 - Основной состав и характеристики резин, обеспечивающих виброизоляционную эффективность АВК при частоте ниже 15 Гц

и гидрированного бутадиен-нитрильного каучука, м.ч.

олигоэфиракрилат ТГМ-3

дибутилфталат (ДБФ))

дибутилсебацинат (ДБС), м.ч.

ед. Шора А

МПа

МПа

Таблица 2 - Основной состав и характеристики резины, обеспечивающей виброизоляционную эффективность АВК при частоте 14 Гц под нагрузкой 60 кг

и гидрированного бутадиен-нитрильног каучука, м.ч.

марки Т-900, м.ч.

(олигоэфиракрилат ТГМ-3

и

дибутилсебацинат), м.ч.

ед. Шора А

МПа

МПа

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2784245C2 |

| ВОДОНАБУХАЮЩИЙ ПАКЕР | 2015 |

|

RU2580564C1 |

| Резиновая смесь | 2016 |

|

RU2612938C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2755481C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2015 |

|

RU2602144C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2583010C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2013 |

|

RU2559883C2 |

| Вибродемпфирующий эластомерный материал высокой плотности | 2016 |

|

RU2637689C1 |

| Вибродемпфирующий эластомерный материал низкой твердости | 2017 |

|

RU2663740C1 |

Изобретение относится к машиностроению. Виброизолирующий резинометаллический амортизатор содержит корпус, выполненный из основания и крышки, в котором расположены несущая втулка и амортизирующий элемент. Амортизирующий элемент выполнен из эластомерной полимерной композиции, включающей по крайней мере один из каучуков комбинации сополимера хлоропрена и гидрированного бутадиен-нитрильного каучука или полиизопрен и бутадиен-нитрильного каучука с содержанием нитрил акриловой кислоты 27,0-29,5%, по крайней мере один из пластификаторов, представляющий собой продукт взаимодействия кислот акрилового ряда с многоатомными спиртами - олигоэфиракрилат ТГМ-3, а также продукт реакции n-бутанола с фталевым ангидридом дибутилфталат и сложноэфирный пластификатор дибутилсебацинат, взятый в количестве от 15,0 до 30,0 м.ч., вулканизующую систему, взятую в количестве от 1,8 до 3,0 м.ч. и содержащую вулканизующие агенты: оксид магния и оксид цинка, или серу молотую, ускоритель вулканизации ди-(2-бензтиазолил)-дисульфид и тетраметилтиурамдисульфида и технический углерод, взятый от 15,0 до 45,0 м.ч. Обеспечивается повышение эффективности виброизоляции. 1 ил.

Виброизолирующий резинометаллический амортизатор, содержащий корпус, выполненный в виде металлической плиты основания и соединенной с ней крышки с образованием между ними полости, в которой расположены несущая втулка с кольцевым радиальным выступом и амортизирующий элемент, изготовленный из материала на основе эластомерной полимерной композиции, причем амортизирующий элемент расположен вокруг втулки, а также между втулкой и основанием и прикреплен к поверхности основания и втулке, при этом амортизирующий элемент установлен с возможностью контактирования с внутренней поверхностью крышки, отличающийся тем, что полость и амортизирующий элемент выполнены в виде фигур вращения, расположенных соосно, полость корпуса выполнена с диаметром, расширяющимся к поверхности основания, на внешней круговой поверхности амортизирующего элемента выполнены кольцевые выемки с образованием по крайней мере трех соосных кольцевых выступов, при этом опорный кольцевой выступ прикреплен к поверхности основания и выполнен с внешним диаметром, меньшим диаметра поверхности основания, а два других выступа контактируют с внутренней поверхностью крышки, вокруг опорного кольцевого выступа образована кольцевая полость, ограниченная внешней поверхностью опорного выступа амортизирующего элемента, а также внутренними поверхностями основания и крышки, отношение минимального внешнего диаметра d3 опорного выступа к максимальному внешнему диаметру d2 амортизирующего элемента составляет 0,65-0,67, кольцевая выемка между выступами, контактирующими с крышкой, образует кромки выступов на внешней поверхности амортизирующего элемента и ограничена поверхностью амортизирующего элемента и внутренней поверхностью крышки, причем отношение диаметра d1 кромки минимального диаметра к максимальному внешнему диаметру d2 амортизирующего элемента составляет 0,64-0,66, при этом амортизирующий элемент выполнен из эластомерной полимерной композиции, включающей по крайней мере один из каучуков комбинации сополимера хлоропрена и гидрированного бутадиен-нитрильного каучука или полиизопрен и бутадиен-нитрильного каучука с содержанием нитрил акриловой кислоты 27,0-29,5%, по крайней мере один из пластификаторов, представляющий собой продукт взаимодействия кислот акрилового ряда с многоатомными спиртами - олигоэфиракрилат ТГМ-3, а также продукт реакции n-бутанола с фталевым ангидридом дибутилфталат и сложноэфирный пластификатор дибутилсебацинат, взятый в количестве от 15,0 до 30,0 м.ч., вулканизующую систему, взятую в количестве от 1,8 до 3,0 м.ч. и содержащую вулканизующие агенты: оксид магния и оксид цинка, или серу молотую, ускоритель вулканизации ди-(2-бензтиазолил)-дисульфид и тетраметилтиурамдисульфида и технический углерод, взятый от 15,0 до 45,0 м.ч. при следующем соотношении ингредиентов, м.ч.:

| Механическое устройство для компенсации радио девиации радиопеленгаторов | 1957 |

|

SU112966A1 |

| ПОРИСТЫЙ РЕЗИНОВЫЙ АМОРТИЗАТОР ЗАДАННОЙ ЖЕСТКОСТИ, СПОСОБ РЕГУЛИРОВАНИЯ ЖЕСТКОСТИ ПОРИСТЫХ РЕЗИНОВЫХ АМОРТИЗАТОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ РЕЗИНОВЫХ АМОРТИЗАТОРОВ ЗАДАННОЙ ЖЕСТКОСТИ | 2009 |

|

RU2552746C2 |

| WO 1997000290 A1, 03.01.1997 | |||

| JP 2003214494 A, 30.07.2003. | |||

Авторы

Даты

2024-09-30—Публикация

2024-06-20—Подача