Изобретение относится к электротермии и может быть использовано при плавке металлов в индукционных тигельных печах с проводящим тиглем, например при плавке магния в печах со стальным тиглем.

Цель изобретения - повышение производительности установки путем сокращения времени плавки.

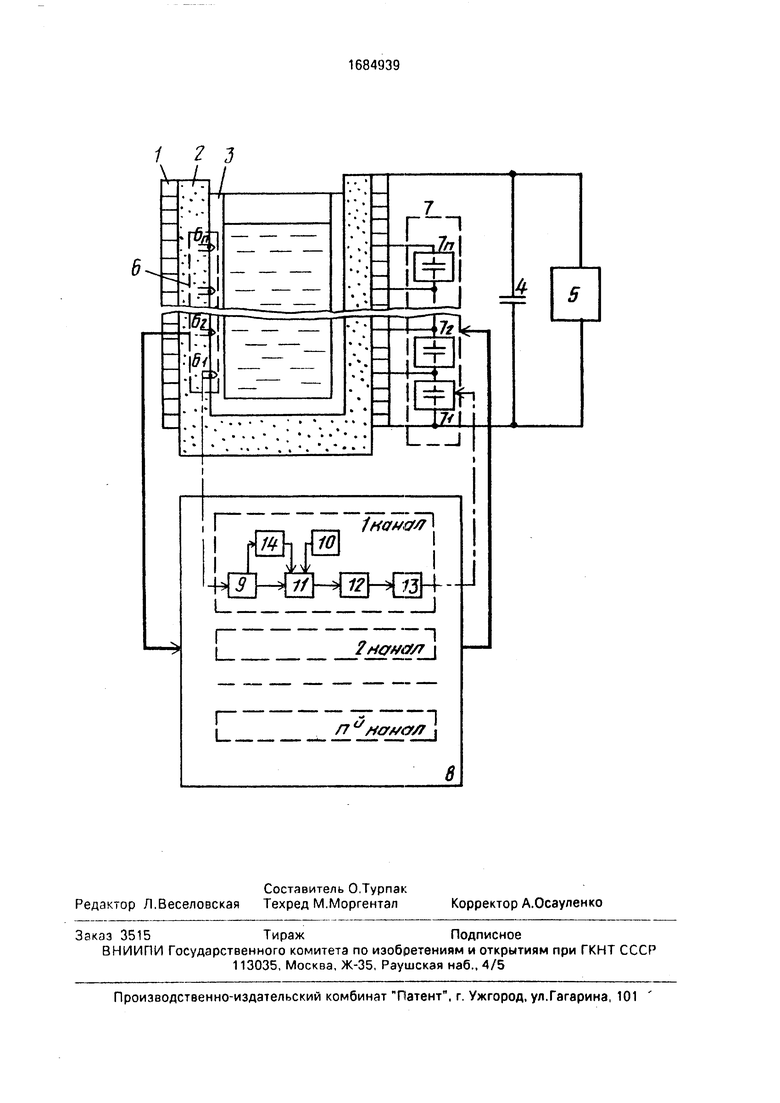

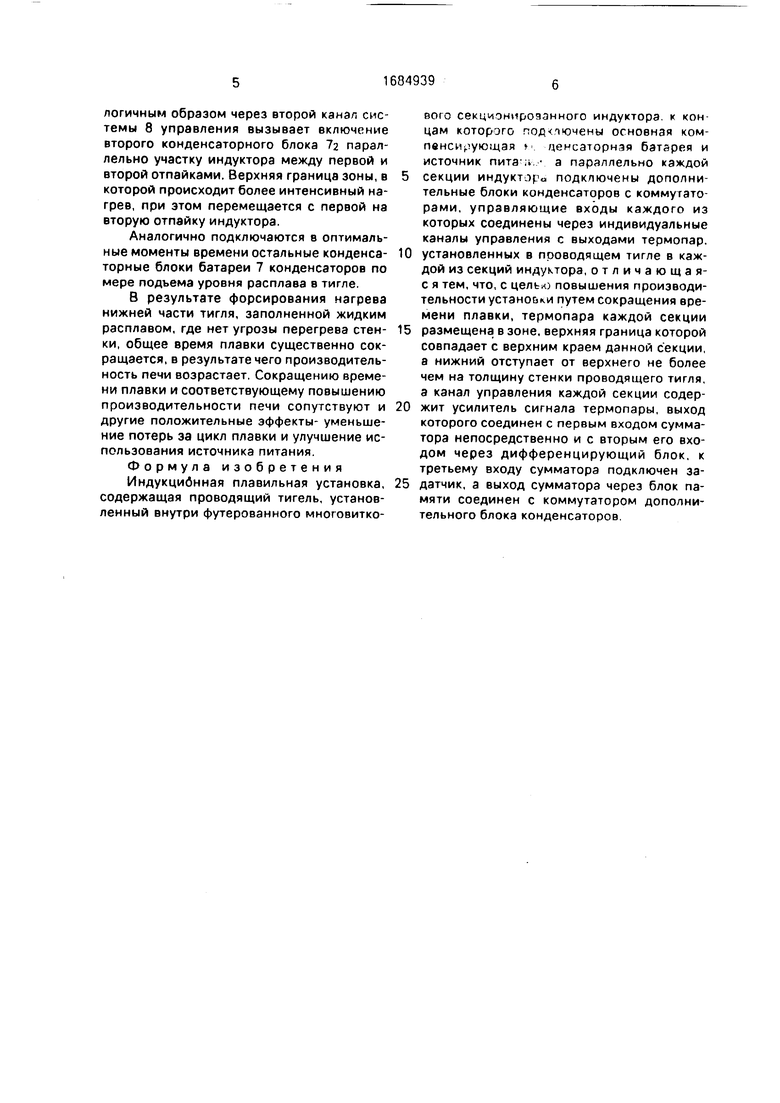

На чертеже приведена функциональная схема установки.

Индукционная установка содержит многовитковый индуктор 1, имеющий п отпаек, футеровку 2, проводящий тигель 3, основную компенсирующую конденсаторную батарею 4, источник 5 питания, блок 6 термопар, включающий п термопар (6i...6n), дополнительную батарею 7 конденсаторов. включающую п блоков конденсаторов

(7i...7n), систему 8 управления, состоящую из п каналов, каждый из которых включает блок усилителя 9, задатчик 10, сумматор 11, блок 12 памяти, блок 13 коммутации, блок 14 дифференцирования.

Термопары 6i...6n зачеканены в наружной стенке проводящего тигля 3 и измеряют ее температуру в точках, находящихся по высоте в пределах зон, равных толщине стенки проводящего тигля, верхние границы которых находятся на тех же уровнях, что и отпайки индуктора 1. Выход каждой термопары подключен к входу усилителя 9 в соответствующем ей канале системы 8 управления, Выход усилителя 9 подсоединен к блоку дифференцирования и к первому входу сумматора 11, второй вход которого соединен с выходом блока 14 дифференциО 00

ю

СА)

О

ронания, а третий с выходом задатчика 10. Выход сумматора 11 присоединен к входу блока 12 памяти, а выход последнего - к входу блока 13 коммутации, выходной коммутирующий элемент которого соединен последовательно с конденсаторным блоком, входящим в батарею 7 конденсаторов, причем цепочка, состоящая из коммутирующего элемента и конденсаторного блока, подключена параллельно участку индуктора 1 между двумя соседними отпайками, верхняя из которых является по высоте границей зоны, в которой размещается термопара данного канала управления.

На чертеже сплошными жирными стрелками показано общее направление связей между блоком 6 термопар, системой 8 управления и батареей 7 конденсаторов, а штрихпунктирными линиями - связи термопары 6 и конденсаторного блока с первым каналом управления системы 8 управления.

Установка работает следующим образом.

При подаче от источника 5 питания напряжения на индуктор 1 и параллельную конденсаторную батарею 4 начинается процесс нагрева проводящего тигля 3 и находящейся в нем кусковой шихты. При этом конденсаторные блоки, входящие в батарею 7 конденсаторов, отключены. Температура стенки проводящего тигля быстро растет вследствие плохого теплового контакта кусковой шихты со стенкой, в которой выделяется основная мощность. Входной сигнал, поступающий в каждом канале системы 8 управления с термопары через усилитель 9 на первый вход сумматора 11, увеличивается и при достижении стенкой тигля температуры плавления шихты становится равным опорному сигналу, поступающему на третий вход сумматора 11с задатчика 10. Однако это не должно приводить к каким-либо изменениям на выходе канала, который, таким образом, должен обладать чувствительностью не только к величине входного сигнала, но и к знаку его производной: срабатывание блока 13 коммутации должно происходить при уменьше- нии входного сигнала и не должно происходить при его увеличении. Такое свойство канала управления обеспечивается блоком 12 памяти.

Сигнал, поступающий с усилителя 9 на вход сумматора 11, будет возрастать до тех пор, пока стенка тигля не достигнет своей максимальной температуры. Мощность, подводимая к индуктору от источника питания, должна быть такова, чтобы максимальная температура стенка тигля не превысила допустимого значения.

Шихта, находящаяся в тигле, начинает плавиться. Нагрев ее обусловлен выделением в ней некоторой доли мощности, передаваемой индуктором, а также теплопередачей от стенки тигля (несмотря на плохой тепловой контакт). Жидкий расплав накапливается на дне тигля, и уровень ею посте0 пенно повышается. Температура нижней части стенки тигля, соприкасающейся с жидким расплавом, снижается до значения, незначительно превышающего температуру расплава, так как теплоотдача от стенки

5 к расплаву резко возрастает вследствие хорошего теплового контакта между ними. Примерно на уровне зеркала расплава в стенке тигля образуется температурный фронт, выше которого температура стенки

0 близка к предельной, а ниже, близка к температуре расплава. Этот температурный фронт поднимается по стенке тигля по мере увеличения количества расплава. На наружную стенку тигля, где зачеканены термопа5 рoi, температурный фронт выходит несколько ниже зеркала расплава, отставая от него на расстояние, не превышающее толщины стенки тигля.

Когда температурный фронт приближа0 ется к уровню, на котором размещена первая (нижняя) термопара 6, суммарный сигнал, поступающий с блоков 9 и 14 на сумматор 11 в первом канале системы 8 управления, уменьшается и становится рав5 ным опорному сигналу задатчика 10. В этот момент с сумматора 11 на блок 12 памяти поступает сигнал, вызывающий срабатывание блока 13 коммутации. Настройка блока 14 дифференцирования обеспечивает сра0 батывание точно в тот момент, когда зерка- лэ расплава находится на уровне первой отпайки индуктора. При срабатывании блока 13 его выходной коммутирующий элемент замыкает цепь первого

5 конденсаторного блока 7i (в батарее 7 конденсаторов), который подключается параллельно участку индуктора от его нижнего края до первой (нижней) отпайки. Образуется локальный резонансный контур, и напря0 жение, подводимое от источника питания 5 к индуктору 1, перераспределяется таким образом, что на участке локального контура витковое напряжение и удельная мощность становятся более высокими, чем на осталь5 ной (верхней) части индуктора, обеспечивая более интенсивный нагрев загрузки в нижней части тигля.

По достижении зеркалом расплава и температурным фронтом в стенке тигля уровня второй термопары 6 ее сигнал аналогичным образом через второй канал системы 8 управления вызывает включение второго конденсаторного блока 1г параллельно участку индуктора между первой и второй отпайками. Верхняя граница зоны, в которой происходит более интенсивный нагрев, при этом перемещается с первой на вторую отпайку индуктора.

Аналогично подключаются в оптимальные моменты времени остальные конденсаторные блоки батареи 7 конденсаторов по мере подъема уровня расплава в тигле.

В результате форсирования нагрева нижней части тигля, заполненной жидким расплавом, где нет угрозы перегрева стенки, общее время плавки существенно сокращается, в результате чего производительность печи возрастает. Сокращению времени плавки и соответствующему повышению производительности печи сопутствуют и другие положительные эффекты- уменьшение потерь за цикл плавки и улучшение использования источника питания.

Формула изобретения

Индукцибнная плавильная установка, содержащая проводящий тигель, установленный внутри футерованного многовиткового секционированного индуктора, к концам которого подключены основная компенсирующая /деисаторнэя батарея и источник пита :1. а параллельно каждой

секции индуктора подключены дополнительные блоки конденсаторов с коммутаторами, управляющие входы каждого из которых соединены через индивидуальные каналы управления с выходами термопар.

установленных в проводящем тигле в каждой из секций индуктора, отличающая- с я тем, что, с целью повышения производительности установки путем сокращения времени плавки, термопара каждой секции

размещена в зоне, верхняя граница которой совпадает с верхним краем данной секции, а нижний отступает от верхнего не более чем на толщину стенки проводящего тигля, а канал управления каждой секции содержит усилитель сигнала термопары, выход которого соединен с первым входом сумматора непосредственно и с вторым его входом через дифференцирующий блок, к третьему входу сумматора подключен задатчик, а выход сумматора через блок памяти соединен с коммутатором дополнительного блока конденсаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля уровня расплава в индукционной печи | 1990 |

|

SU1739207A1 |

| Индукционная плавильння установка | 1984 |

|

SU1202083A1 |

| Электродинамический стенд для испытания изделий на воздействие многократных ударных нагрузок | 1990 |

|

SU1809326A1 |

| УСТРОЙСТВО ДЛЯ ЗАРЯДА НАКОПИТЕЛЬНОГО КОНДЕНСАТОРА | 2008 |

|

RU2368052C1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| Индукционная установка | 1979 |

|

SU847529A1 |

| Устройство для управления температурным режимом индукционной печи | 1985 |

|

SU1262465A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ РЕГУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОГО РЕЖИМА ИНДУКЦИОННОЙ ПЛАВИЛЬНОЙ ПЕЧИ | 1993 |

|

RU2086075C1 |

| Индукционная плавильная установка | 1983 |

|

SU1145494A1 |

| Установка для индукционного нагрева металла | 1986 |

|

SU1403389A1 |

Изобретение относится к электротермии. Целью изобретения является повышение производительности установки путем сокращения времени плавки. Мощность ограничивается перегревом стенки проводящего тигля выше зеркала расплава. Задача решается путем слежения с помощью датчиков температуры 6 за температурным фронтом, перемещающимся вверх по стенке тигля 3 по мере накопления расплава, и автоматического включения конденсаторов 7 параллельно секциям индуктора, расположенным ниже зеркала расплава, образование локальных резонансных контуров обеспечивает концентрацию нагрева в нижней части тигля, увеличение полной мощности индуктора и сокращение времени плавки. Управление ведется по температуре и скорости ее изменения, что позволяет оптимизировать свойства системы 1 ил (Л с

| Евтюкова И.П | |||

| и др Электротехнологические промышленные установки | |||

| М.: Энер- гоиздат | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Брокмайер К | |||

| Индукционные плавильные печи | |||

| М.: Энергия, 1972, с.92 | |||

| Авторское свидетельство СССР № 1112997,кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-10-15—Публикация

1989-07-24—Подача