1

(21)4717490/26

(22)11.07.89 (46)23.10.91. Бюл. № 39

(71)Новочеркасский политехнический институт им.Серго Орджоникидзе

(72)В.П.Крыжановский, А.В.Балюк, Б.М.Середин, Л.С.Габова и Г.Т.Вахер (53)621.315.592(088.8)

(56) Лозовский В.Н., Лунин Л.С, Попов В.П. Зонная перекристаллизация градиентом температуры полупроводниковых материалов. - М.: Металлургия, 1987, с.207 - 212. (54) СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ СТРУКТУРЫ

(57) Изобретение относится к полупроводниковой технологии и может быть использовано при изготовлении приборных структур силовых диодов. Обеспечивает сохранение планарности структуры и упрощение процесса. Способ включает нанесение на тыльные поверхности кремниевых пластины-подложки и пластины-источника пленки позитивного фоторезиста толщиной 0,6 - 1,0 мкм с добавкой диффузанта-примеси n-типадля пластины- подложки и р-типа для пластины-источника, формирование композиции пластина-подложка (п-тип) - зазор - пластина - источник (р-тип), введение в зазор металла-растворителя, перемещение образовавшейся зоны раствора расплава в поле температурного градиента через пластину-источник. 4 ил.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛОВ P-I-N ДИОДОВ ГРУППОВЫМ МЕТОДОМ (ВАРИАНТЫ) | 2009 |

|

RU2393583C1 |

| СПОСОБ ДИФФУЗИИ ФОСФОРА ИЗ ТВЕРДОГО ИСТОЧНИКА ПРИ ИЗГОТОВЛЕНИИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1829758A1 |

| ДИОД СИЛОВОЙ НИЗКОЧАСТОТНЫЙ ВЫПРЯМИТЕЛЬНЫЙ НЕПЛАНАРНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411611C1 |

| Способ формирования изолированных внутренних областей | 1989 |

|

SU1715124A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ LDMOS ТРАНЗИСТОРОВ | 2012 |

|

RU2498448C1 |

| Солнечный элемент | 1990 |

|

SU1790015A1 |

| Способ изготовления фотопреобразователя на утоняемой германиевой подложке с выводом тыльного контакта на лицевой стороне полупроводниковой структуры | 2019 |

|

RU2703820C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ МОЩНЫХ ПОЛЕВЫХ LDMOS ТРАНЗИСТОРОВ | 2008 |

|

RU2364984C1 |

| Способ изготовления многоплощадочного быстродействующего кремниевого pin-фоточувствительного элемента | 2017 |

|

RU2654961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНЫХ p-n-ПЕРЕХОДОВ НА АНТИМОНИДЕ ИНДИЯ | 1991 |

|

RU2026589C1 |

Изобретение относится к полупроводниковой технологии и может быть использовано при изготовлении приборных структур силовых диодов, а также при выращивании эпитаксиальных слоев.

Цель изобретения - сохранение планарности структуры и упрощение процесса.

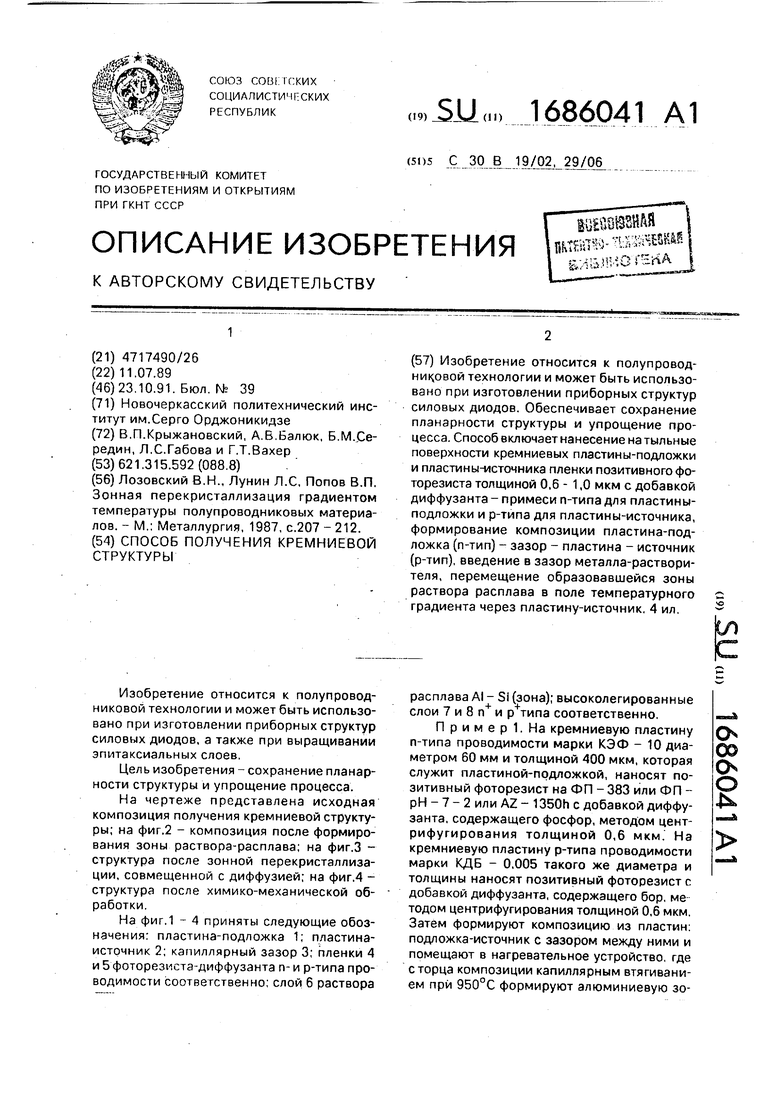

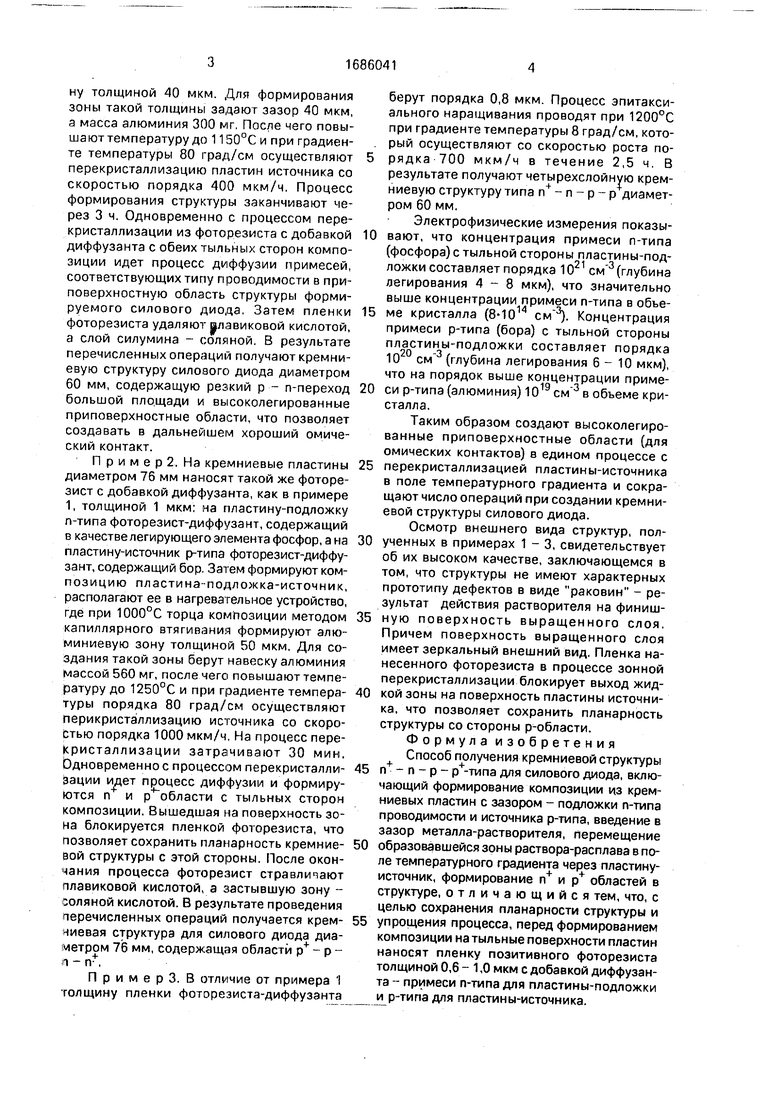

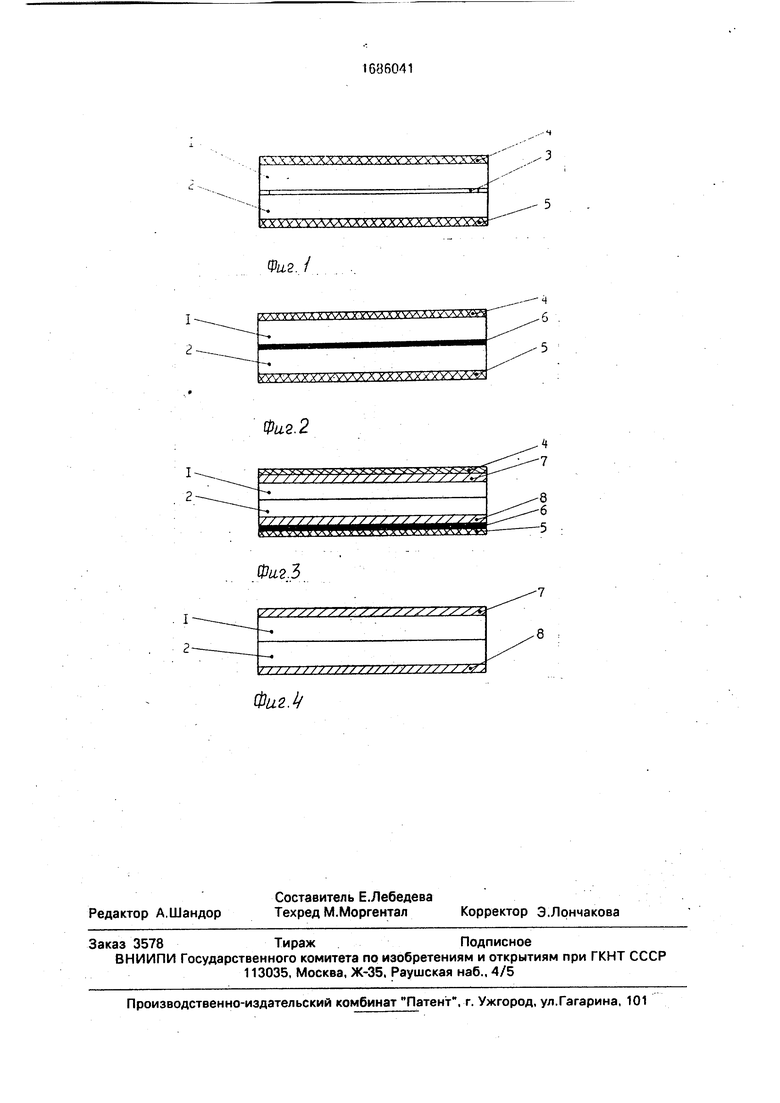

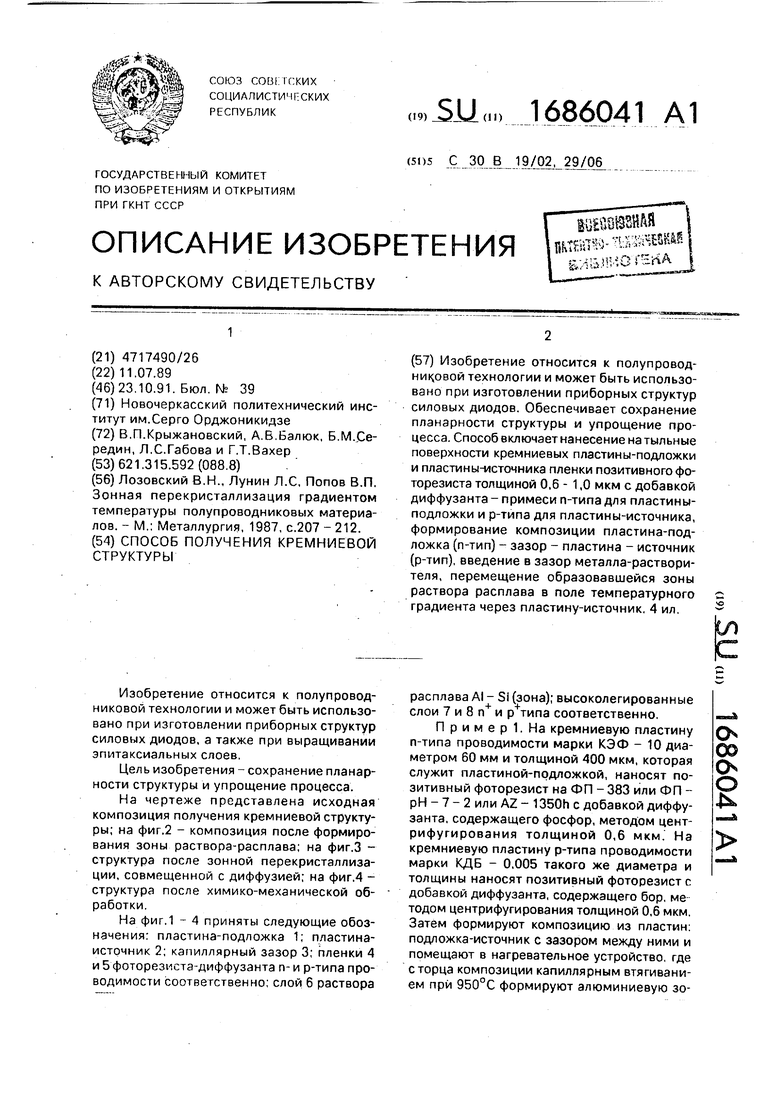

На чертеже представлена исходная композиция получения кремниевой структуры; на фиг.2 - композиция после формирования зоны раствора-расплава; на фиг.З - структура после зонной перекристаллизации, совмещенной с диффузией; на фиг.4 - структура после химико-механической обработки.

На фиг.1 - 4 приняты следующие обозначения: пластина-подложка 1; пластина- источник 2; капиллярный зазор 3: пленки 4 и 5 фоторезиста-диффузанта п- и р-типа проводимости соответственно слой 6 раствора

расплава Al - SI (зона); высоколегированные слои 7 и 8 п+ и рутила соответственно.

П р и м е р 1. На кремниевую пластину n-типа проводимости марки КЭФ - 10 диаметром 60 мм и толщиной 400 мкм, которая служит пластиной-подложкой, наносят позитивный фоторезист на ФП - 383 или ФП - рН - 7 - 2 или AZ - 1350h с добавкой диффузанта, содержащего фосфор, методом центрифугирования толщиной 0,6 мкм. На кремниевую пластину р-типа проводимости марки КДБ - 0.005 такого же диаметра и толщины наносят позитивный фоторезист с добавкой диффузанта, содержащего бор, ме тодом центрифугирования толщиной 0,6 мкм. Затем формируют композицию из пластин подложка-источник с зазором между ними и помещают в нагревательное устройство, где с торца композиции капиллярным втягиванием при 950°С формируют алюминиевую зоON00

О

g

ну толщиной 40 мкм. Для формирования зоны такой толщины задают зазор 40 мкм, а масса алюминия 300 мг. После чего повышают температуру до 1150°С и при градиенте температуры 80 град/см осуществляют перекристаллизацию пластин источника со скоростью порядка 400 мкм/ч. Процесс формирования структуры заканчивают через 3 ч. Одновременно с процессом перекристаллизации из фоторезиста с добавкой диффузанта с обеих тыльных сторон композиции идет процесс диффузии примесей, соответствующих типу проводимости в приповерхностную область структуры формируемого силового диода. Затем пленки фоторезиста удаляют влавиковой кислотой, а слой силумина - соляной. В результате перечисленных операций получают кремниевую структуру силового диода диаметром 60 мм, содержащую резкий р - п-переход большой площади и высоколегированные приповерхностные области, что позволяет создавать в дальнейшем хороший омический контакт.

П р и м е р 2. На кремниевые пластины диаметром 76 мм наносят такой же фоторезист с добавкой диффузанта, как в примере 1, толщиной 1 мкм: на пластину-подложку n-типа фоторезист-диффузант, содержащий в качестве легирующего элемента фосфор, а на пластину-источник р-типа фоторезист-диффузант, содержащий бор. Затем формируют композицию пластина-подложка-источник, располагают ее в нагревательное устройство, где при 1000°С торца композиции методом капиллярного втягивания формируют алюминиевую зону толщиной 50 мкм. Для создания такой зоны берут навеску алюминия массой 560 мг, после чего повышают температуру до 1250°С и при градиенте температуры порядка 80 град/см осуществляют перикристаллизацию источника со скоростью порядка 1000 мкм/ч. На процесс перекристаллизации затрачивают 30 мин. Одновременно с процессом перекристаллизации идет процесс диффузии и формируются п и р области с тыльных сторон композиции. Вышедшая на поверхность зона блокируется пленкой фоторезиста, что позволяет сохранить планарность кремниевой структуры с этой стороны. После окончания процесса фоторезист стравливают плавиковой кислотой, а застывшую зону - соляной кислотой. В результате проведения перечисленных операций получается кремниевая структура для силового диода диаметром 76 мм, содержащая области р - р - п - г/.

Пример 3. В отличие от примера 1 толщину пленки фоторезиста-диффузанта

берут порядка 0,8 мкм. Процесс эпитакси- ального наращивания проводят при 1200°С при градиенте температуры 8 град/см, который осуществляют со скоростью роста порядка 700 мкм/ч в течение 2,5 ч. В результате получают четырехсложную кремниевую структуру типа п4 - п - р - р диаметром 60 мм.

Электрофизические измерения показы0 вают, что концентрация примеси п-типа (фосфора) с тыльной стороны пластины-подложки составляет порядка 1021 (глубина легирования 4-8 мкм), что значительно выше концентрации примеси n-типа в объе5 ме кристалла (8-Ю14 ). Концентрация примеси р-типа (бора) с тыльной стороны пластины-подложки составляет порядка 1020 (глубина легирования 6-10 мкм), что на порядок выше концентрации приме0 си р-типа (алюминия) 10 см в обьеме кристалла.

Таким образом создают высоколегированные приповерхностные области (для омических контактов) в едином процессе с

5 перекристаллизацией пластины-источника в поле температурного градиента и сокращают число операций при создании кремниевой структуры силового диода.

Осмотр внешнего вида структур, пол0 ученных в примерах 1 - 3, свидетельствует об их высоком качестве, заключающемся в том, что структуры не имеют характерных прототипу дефектов в виде раковин - результат действия растворителя на финиш5 ную поверхность выращенного слоя. Причем поверхность выращенного слоя имеет зеркальный внешний вид. Пленка нанесенного фоторезиста в процессе зонной перекристаллизации блокирует выход жид0 кой зоны на поверхность пластины источника, что позволяет сохранить планарность структуры со стороны р-области. Формула изобретения Способ получения кремниевой структуры

5 п+ - п - р - р+-типа для силового диода, включающий формирование композиции из кремниевых пластин с зазором - подложки п-типа проводимости и источника р-типа, введение в зазор металла-растворителя, перемещение

0 образовавшейся зоны раствора-расплава в поле температурного градиента через пластину- источник, формирование п+ и р+ областей в структуре, отличающийся тем, что, с целью сохранения планарности структуры и

5 упрощения процесса, перед формированием композиции на тыльные поверхности пластин наносят пленку позитивного фоторезиста толщиной 0,6 - 1,0 мкм с добавкой диффузанта - примеси n-типа для пластины-подложки и р-типа для пластины-источника.

Фаг /

Фаг.2

I2гУу -; 7/ / ////// 7//////////

//////////////// //.

.vi.-iT.....% A .ri.

Фи,23

Фиг.//

-4 7

-8

-6

-5

Авторы

Даты

1991-10-23—Публикация

1989-07-11—Подача