Изобретение относится к нефтедобывающей промышленности и может быть использовано для гидродинамических исследований и испытаний скважин при их освоении.

Целью изобретения является повышение эффективности исследований за счет автоматического выбора режима работы в зависимости от характеристики кривой восстановления давления.

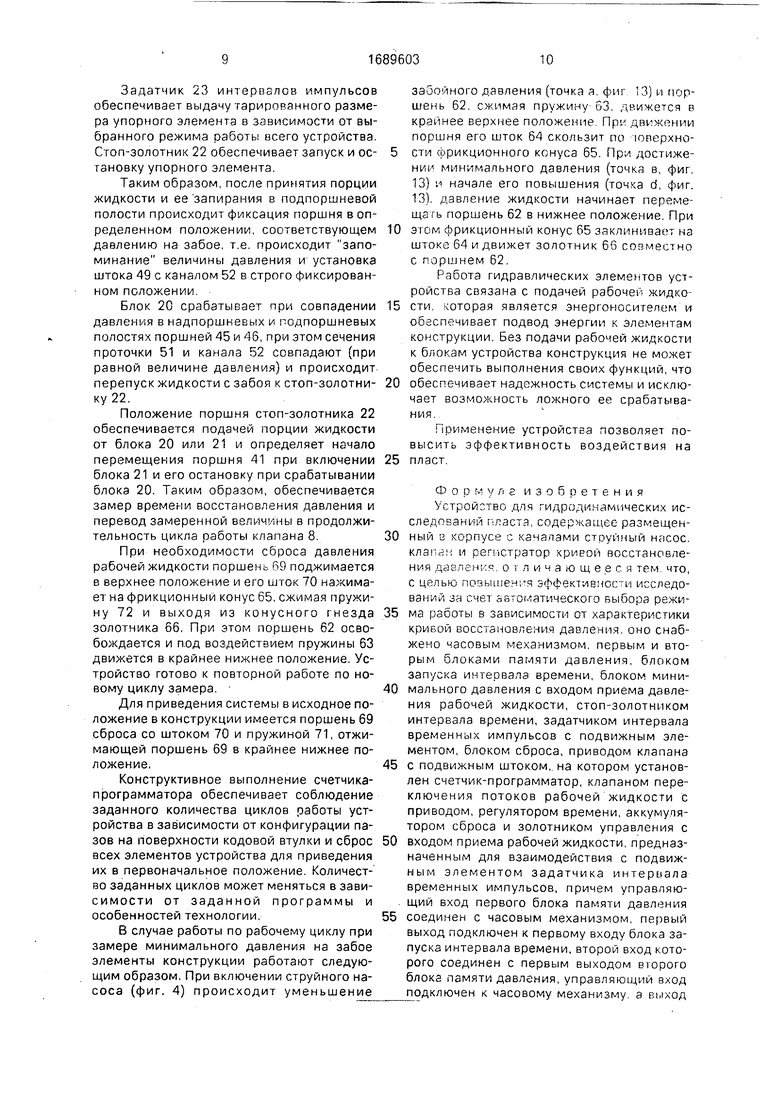

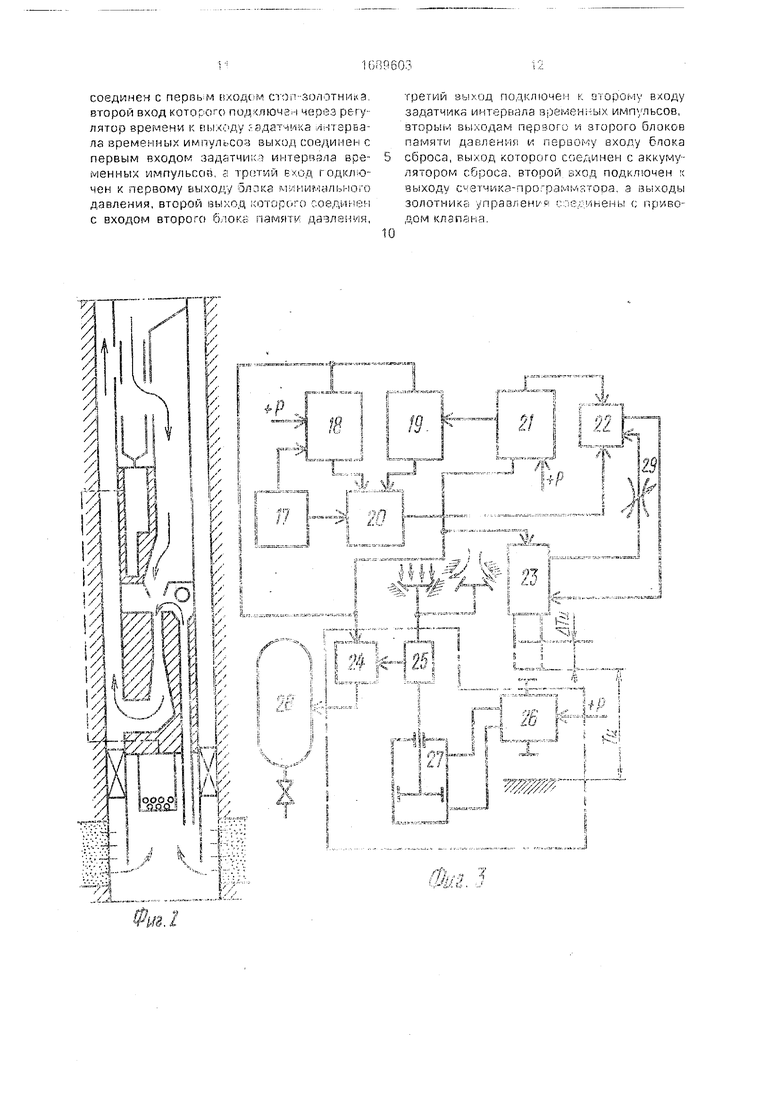

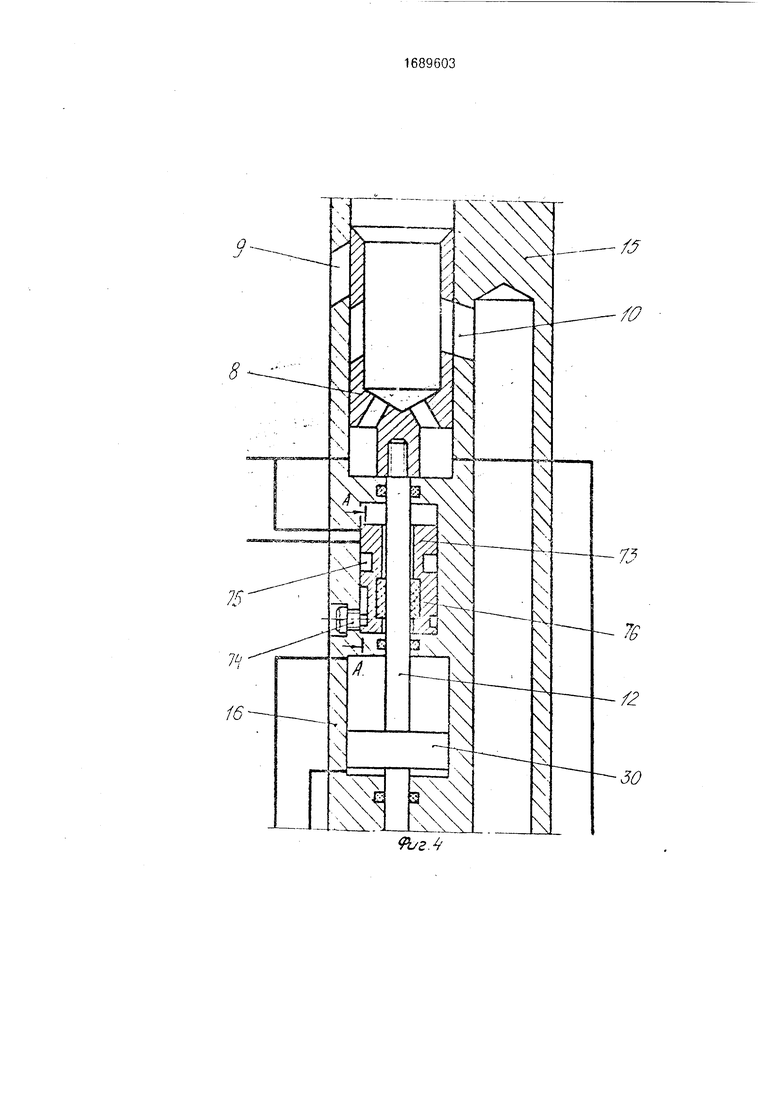

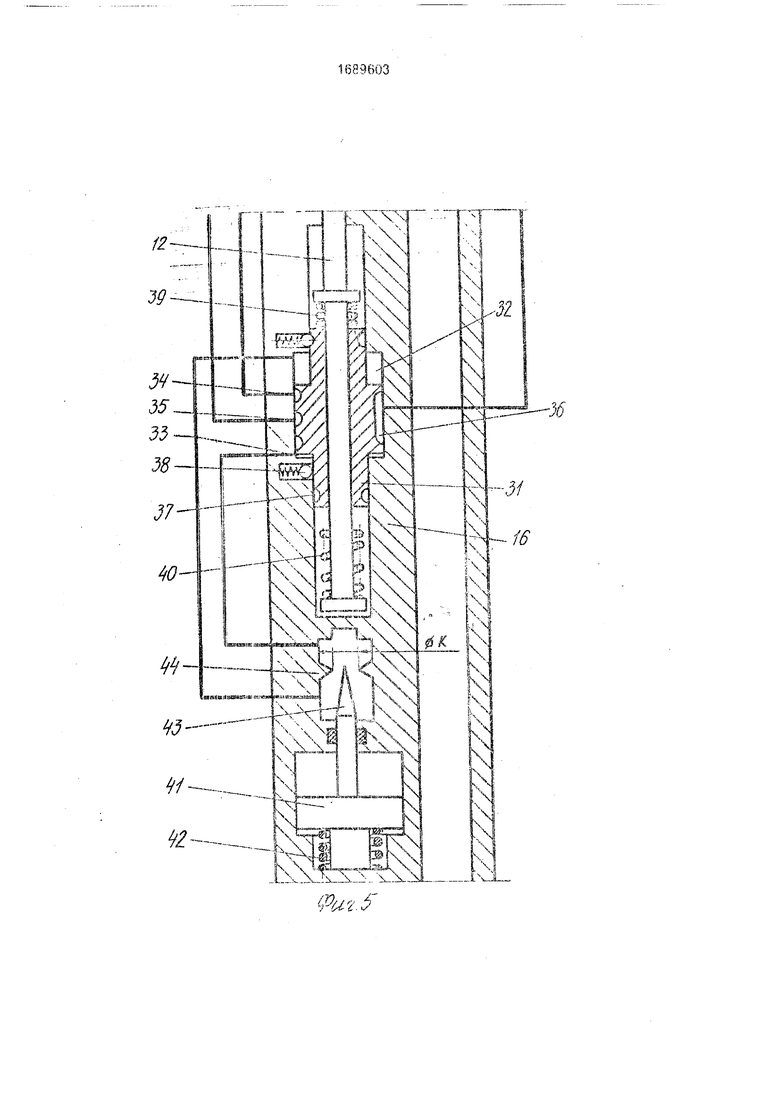

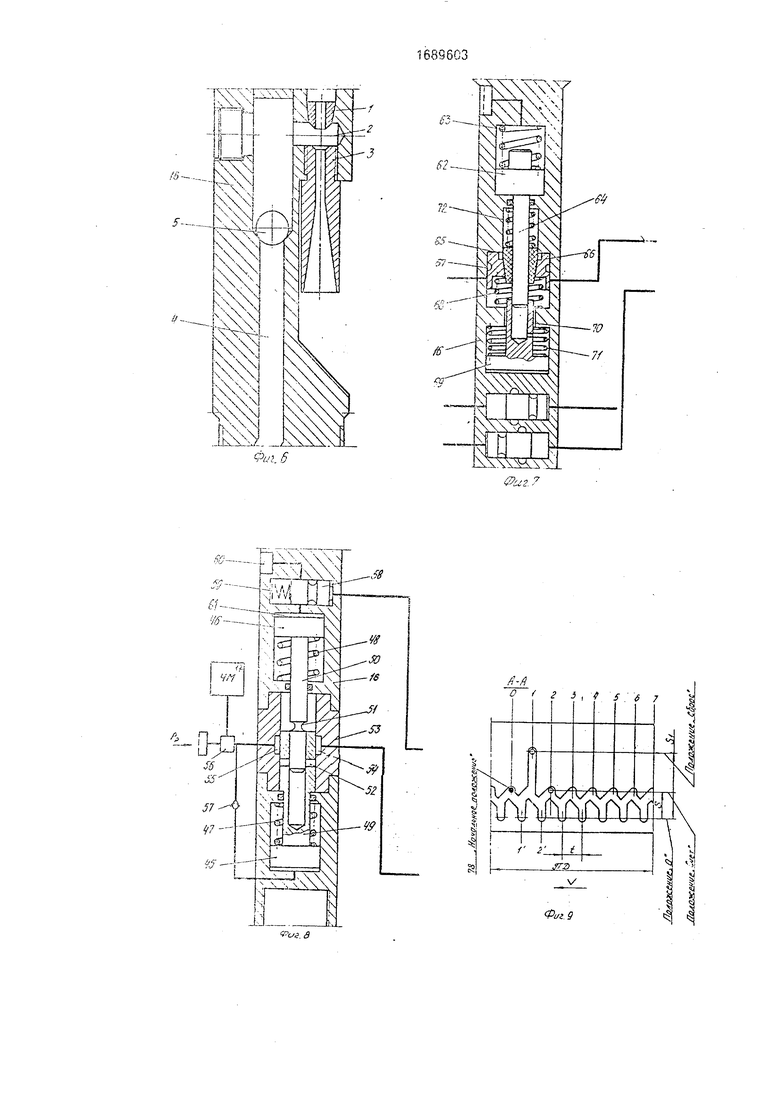

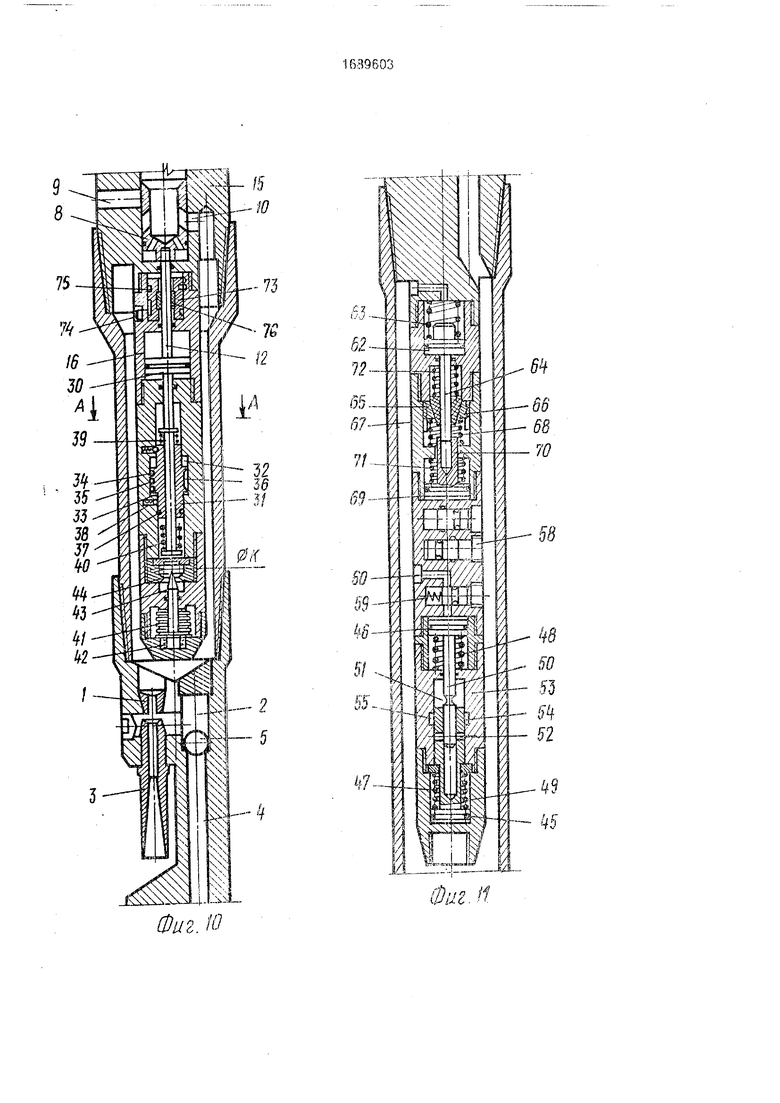

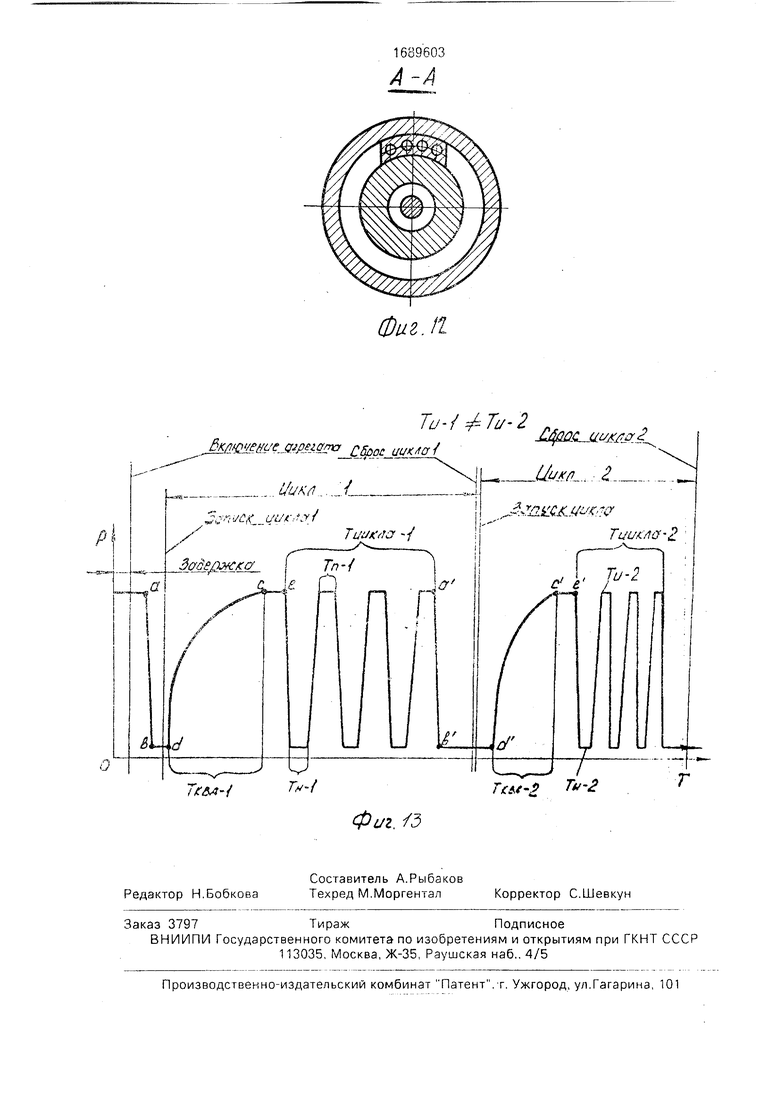

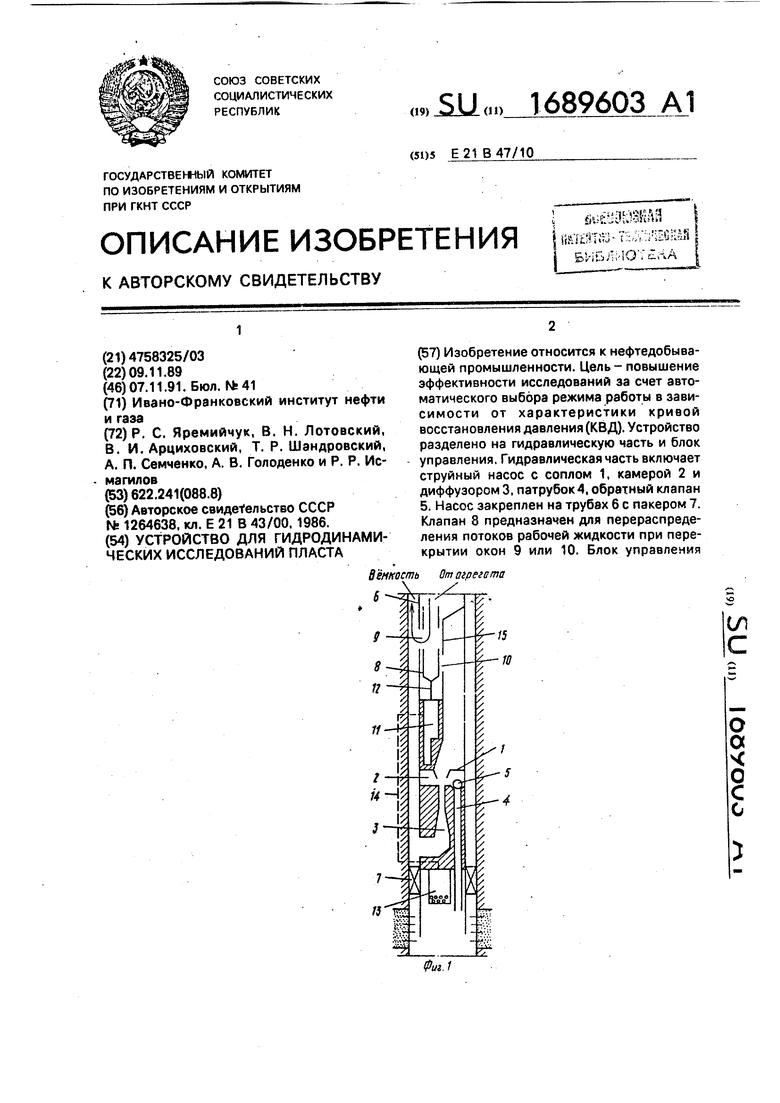

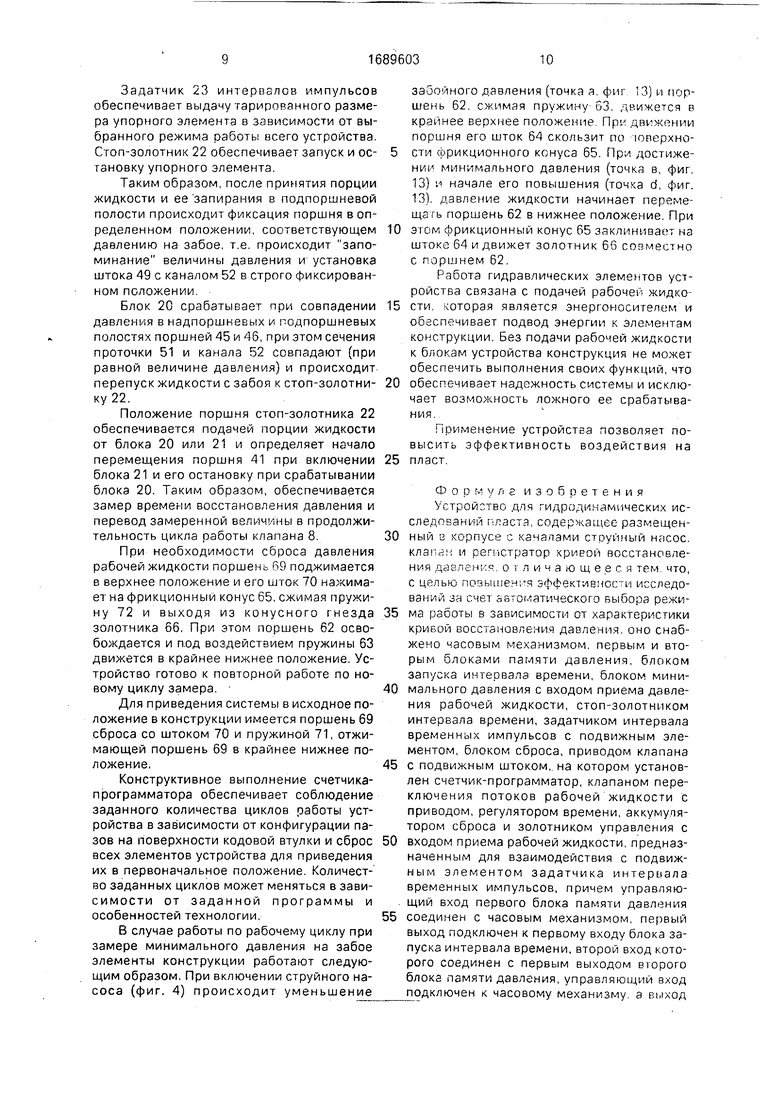

На фиг, 1 представлена схема потоков и размещение устройства в компоновке на забое в случае отключения насоса; на фиг. 2 -схема потоков и размещение устройства в случае работы струйного насоса и созданий депрессии; на фиг. 3 - блок-схема устройства; на фиг. 4 - конструкция клапана; на фиг, 5 - конструкция привода клапана с клапаном переключения потоков и счетчиком-программатором; на фиг. 6 - конструкция золотника управления с задатчиком интервала временных импульсов; на фиг. 7 - узел струйного насоса с обратным клапаном; на фиг, 8 - конструкция блока минимального давления со стоп-золотником м блоком сброса; на фиг. 9 - конструкция блоков памяти давления с блоком запуска интервала времени; на фиг, 10 и 11 - конструкция устройства в компоновке коаксиального размещения обводных каналов; на фиг 12 - сечение А-А на фиг. 10; на фиг. 13 - циклограмма работы устройства.

Устройство выполнено в виде сборно- блочной конструкции, компоновка которой согласована с особенностями размещения приборов и оборудования в скважине. Вся конструкций разделена на гидравлическую часть и блок управления.

Гидравлическая часть устройства состоит из струйного насоса, содержащего сопло 1, камеру 2 смешений и диффузор 3. В корпусной детали струйного насоса выполне

всасывающий патрубок 4 с обратным клапаном 5. Струйный насос выполнен в виде вставной конструкции и закреплен на на- сосно-компрессорных трубах 6 с пакером 7,

В компоновку устройства входит также клапан 8, предназначенный для перераспределения потоков рабочей жидкости при перекрытии окон 9 или 10 в зависимости от режима работы.

Блок управления выполнен разнесенным на различные уровни устройства и объединен в блок 11 привода клапана 8, соединенного посредством штока 12 с клапаном 8, и блок 13 считывания и преобразования забойной информации,

Блоки 11 и 13 соединены линией 14 связи. Разделительная стенка 15 предназначена для разделения потоков рабочей жидкости. Устройство размещено в корпусе 16.

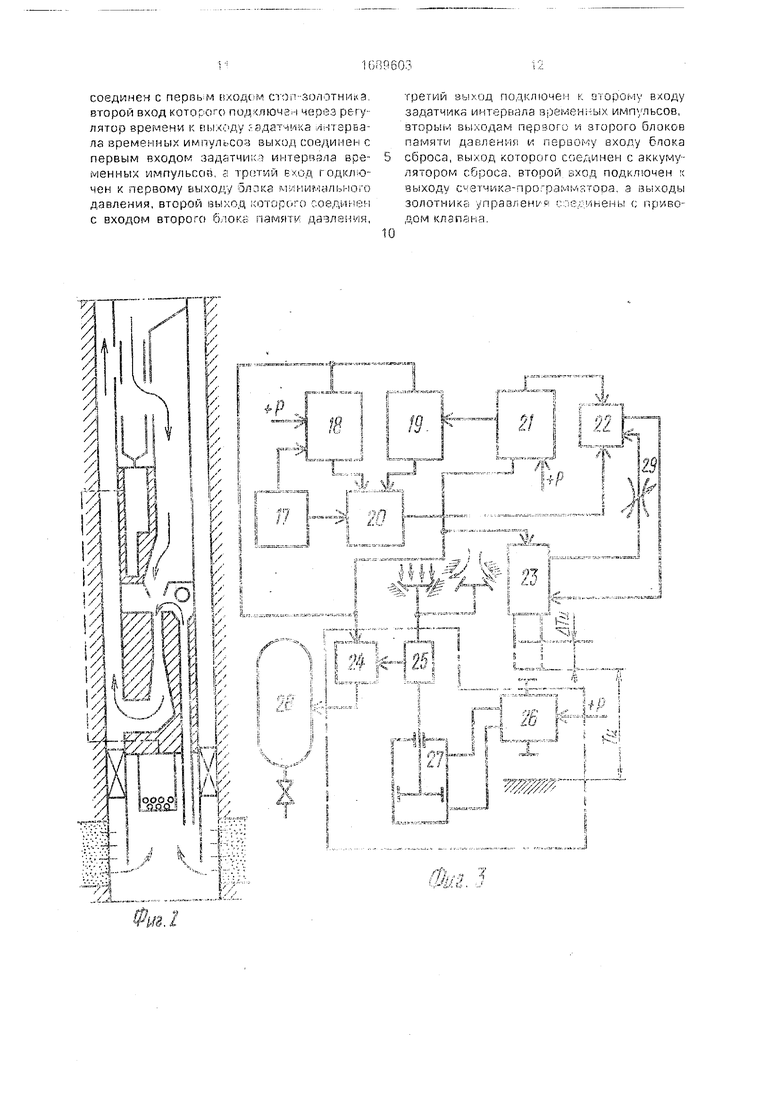

Блок управления выполнен в виде гидравлической схемы и содержит часовой механизм 17, первый блок 18 памяти давления, второй блок 19 памяти давления, блок 20

запуска интервала времени, блок 21 минимального давления, степ-золотник 22, эа- датчик 23 интервала временных импульсов, блок 24 сброса, счетчик-программатор 25, золотник 26 управления приводом 27 клапана, аккумулятор 28 сброса, регулятор 29 времени и регистратор кривой восстановления давления (не показан),

Блоки и элементы конструкции соединены между ообок причем часовой механизм 17 соединен с первым блоком 18 памяти давления и блоком 20 запуска интервалов времени, а выход последнего соединен с входом стоп-золотника 22 (СЗ). выходы блоков 18 и 19 памяти давления

соединены с входами блока 20 запуска интервалов времени. Кроме того, блок 21 минимального давления своими выходами

соединен с вторым блоком 19 памяти давления, стоп-золотником 22 и блоком 24 сброса, а также имеет вход считывания давления с забоя -Ф.

Выход блока 24 сброса соединен с аккумулятором 28 сброса и выходом счетчика- программатора 25.

Выход блока 21 минимального давления соединен с задатчиком 23 интервала временных импульсов, который подключен через регулятор 29 времени к входу стоп-зо- лотника 22.

Привод 27 соединен посредством штока 12 с клапаном 8 и выполнен в виде подвижного поршня 30, установленного в цилиндре. Шток 12 выполнен двусторонним, а на свободной его части установлен механизм золотника 26 управления. Конструктивно последний выполнен в виде дифференциального поршня 31 с замкнутыми полостями 32 и 33. На наружной поверхности дифференциального поршня 31 выполнены распределительные канавки 34 и 35 и приемная колыска 36. Кроме того, на гладкой части тела дифференциального поршня 31 выполнены кольцевые проточки 37 для шарикового замка 38, который предназначен для фиксации дифференциального пор- шня 31 в крайних положениях. Для обеспечения контакта штока 12 с телом дифференциального поршня 31 в конструкции имеются упорные пружины 39 и 40, упирающиеся в приливы тела штока 12. Размер пружин выбран таким образом, что при под- жатии штока 12 в крайнее положение происходит полное сжатие пружины и создается усилие для страгивания шарикового замка 38 и досылки дифференциального поршня 31 в крайнее положение. Такое конструктивное выполнение позволяет ускорить переключение потоков и повысить надежность работы без стопорения в мертвых зонах подвижных элементов.

Полости 32 и 33 заполнены рабочей жидкостью (например, маслом) и соединены посредством перепускных каналов с полостью эадатчика 23, который выполнен в виде поршня 41, поджатого пружиной 42 с профилированной иглой 43 с возможностью перемещения в полости за датчика 23, и изменения проходного сечения сопла 44(сече- ние К, фиг. 5). Изменение проходного сечения сопла 44 обеспечивает возможность изменения скорости перетока рабочей жидкости из полости 32 в полость 33, что взаимосвязано со скоростью переключения потоков клапаном 8 и технологическим режимом, выбранным логической схемой устройства.

Блоки 18 и 19 памяти давления (фиг. 11) выполнены в виде подвижных поршней 45 и 46, поджатых пружинами 47 и 48. Поршни блоков выполнены со штоками 49 и 50. на

5 рабочих концах которых имеются проточка 51 и каналы 52. Рабочие концы штоков размещены в корпусной детали 53 и образуют в сборе блок 20 запуска интервалов времени. Для обеспечения работы блока 20 в кор10 пусной детали 53 выполнены карманы 54 и 55, которые.посредством перепускных каналов соединены через клапан 56 с подпакер- ной полостью. Клапан 56 выполнен с возможностью управления от часового ме15 ханизма17.

Кроме того, в линии питания блока 18 имеется обратный клапан 57, предназначенный для запирания полости под поршнем 45 при приеме порции жидкости из

0 подпзкерного пространства при сжатии пружины 47.

Блок 19 на входе имеет управляющий клапан 58 (фиг, 12), поджатый пружиной 59 и установленный подвижно в корпусе. Кла5 пан 58 имеет перепускной канал, предназначенный для перекрытия в свободном положении перепускного отверстия, соединяющего через фильтр 60 надпоршневую полость 61 поршня 46 с подпзкерным про0 странством,

Конструктивно стоп-золотник 22 (фиг. 8) выполнен в виде свободно установленного поршня с проточками на наружной поверхности и отверстиями в корпусной детали.

5 В линии стоп-золотника 22 установлен регулятор 29 времени, который выполнен в виде регулируемого дросселя и предназначен для подстройки временных интервалов в зависимости от реальной характеристики

0 кривой восстановления давления (КВД) каждой скважины. Блок 21 минимального давления выполнен в виде подвижного подпружиненного поршня 62 с пружиной 63, Поршень 62 снабжен штоком 64, на теле

5 которого установлен фрикционный конус 65, выполненный разрезным и установленный в конусном гнезде золотника 66, имеющего на наружной поверхности проточку 67 и поджатого в крайнее верхнее положение

0 посредством пружины 68. В теле корпусной детали выполнены каналы, которые в крайнем верхнем положении золотника 66 не совпадают с проточ кой 67, что обеспечивает возможность запирания линии, соединяю5 щей блок 19 со стоп-золотником 22.

Поршень 69 сброса со штоком 70 и пружинами 71 и 72 предназначены для приведения устройства в исходное положение.

Счетчик-программатор (фиг. 5) выпол- нен в виде кодовой втулки 73, установленной на штоке 12. Кодовая втулка 73 выпол йена в виде стакана, на наружной поверхности которой имеется кодовая канавка (фиг. 10)с длинными короткими и наклонными пазами. Для направления движения втулки имеется стопор 74, неподвижно установленный в корпусной детали 16. В теле втулки выполнена проточка 75, обеспечивающая соединение каналов при верхнем положении втулки, Для обеспечения фрикционного взаимодействия штока и кодовой втулки 73 в ее теле устаноален фрикционный зажим 76, обеспечивающий при длинном перемещении штока 12 короткий ход кодовой втулки 73. Такое конструктивное выполнение обеспечивает согласование ходов элементов и разное перемещение кодовой втулки 73 при различных вариантах положение стопора 74 в длинных и коротких пазах.

Устройство для гидродинамического исследования пласта обеспечивает следующую логику работы: опускание устройства на забой и выдержку некоторого времени, запуск устройства и приведение его в нулевое положение, запуск наземного оборудования (не показано) и подачу рабочей жидкости по насоснс-компрессорным трубам на забой к струйному насосу, включение струйного насоса, создание глубокой депрессии и выключение струйного насоса без остановки наземного оборудования, выжидание в режиме замера КВД, запись регистратором глубинным анометром КВД и замер параметров КВД блоками устройства. Замер параметров КВД блоками устройства происходит по следующей схеме: запись первоначального рабочего давлений, фиксирование первоначального давления, его запоминание, фиксация минимального забойного давления и включение отсчета времени, фиксация установившегося давления на забое после его повышения, сравнение его с ранее записанным и, в случае совпадения, выключение отсчета времени, преобра- зование абстрактного временного интервала удобочитаемую величину, включение привода клапана с установленным временем переключения, выжидание установленного времени и выключение клапана. Соответственно в эти промежутки происходит и переключение потоков рабочей жидкости К насосу и Мимо струйного насоса. Далее происходит отсчет количества технологического понижения давления на забое и, при достижении предельного значения, приведение устройства в нулевое положение. После выполнения полной программы циклического воздействия происходит повторный запуск устройства о повторным измерением характеристики КВД v выбор нового режима воздействия с изменением временных интервалов з соответствие с характеристиками пласга, определяемых по

характеру КВД.

Устройство обеспечивает выбор наиболее эффективных режимов работы и технологического процесса и зависимости о реального состояния пляс.а в автсмзтиче0 ском режиме без участия оператора. Задачами оператора явпяечся только контроль за работой наземного оборудования и соблюдение временных режимов общего технологического воздействия на пласг, Кроме того,

5 оператор обеспечивает подготовку устройства и контроль за полным и качественным выполнением операций после извлечения оборудования л ргсшифровки записанных КВД.

0 Устройство ко.мпонуегся по предлагаемой схеме м опускается на забои, далее производится опрессовка пакера и подача рабочей жидкости посредством включения наземного оборудования.

5 При этом псовой механизм 17 обесг чивает задержку начала работы устройства при проведении спускоподъемчых операций. ПерЕЫ бпок 18 памяти давлений обеспечивает (фиг 4) запоминание величины

0 забсйиого давления перед началом проведения техно .j H4ecicwx операций (точка а, фш, 13), блок 21 минимального давления обеспечивав считывание минимального давления на забое, образующегося в ре5 зультате работа струйного гчасоса перед началом отсчета кривой восстановления давления (точка d, фиг. 13) Второй блок 1S памяти давления обеспечивает определение величины давлен /, после ЭЕО

, Еосста.-1оелени 1 при кривой лог- ъ давления {ючка с, фиг. 13). Блок 20 запуска интервалов времени обеспечивает начало запуска отсчета полно о интервала времени для определения проS должительнотто импульсного воздействия на забой.

Задатчик 23 интервала времени имеет выход упорного элем&гиа, который изменяет свою длину в зависимости от режима

0 работы устройства л контактирует с золотником 2Г; /лргелл-.иг м злщмы; вход восп- риятия давления ; аабоя +Р4 MI ьиходы, соединенные с . «риводом 27 клапана В, Привод 27 клапана 8 выполнен в виде поршнс5 вено механизма, ча которого размещен счетчик-программатор 25 и клапан 8.

Блоки и элементы конструкции выполняют следующей логику1 работу и следующие функции,

Задатчик 23 интервалов импульсов обеспечивает выдачу тарированного размера упорного элемента в зависимости от выбранного режима работы всего устройства Стоп-золотник 22 обеспечивает запуск и ос- тановку упорного элемента.

Таким образом, после принятия порции жидкости и ее запирания в подпоршневой полости происходит фиксация поршня в определенном положении, соответствующем давлению на забое, т.е. происходит запоминание величины давления и установка штока 49 с каналом 52 в строго фиксированном положении

Блок 20 срабатывает при совпадении давления в надпоршневых и подпоршневых полостях поршней 45 и 46, при этом сечения проточки 51 и канала 52 совпадают (при равной величине давления) и происходит перепуск жидкости с забоя к стоп-золотни- ку 22.

Положение поршня стоп-золотника 22 обеспечивается подачей порции жидкости от блока 20 или 21 и определяет начало перемещения поршня 41 при включении блока 21 и его остановку при срабатывании блока 20. Таким образом, обеспечивается замер времени восстановления давления и перевод замеренной величины в продолжительность цикла работы клапана 8

При необходимости сброса давления рабочей жидкости поршень R9 поджимается в верхнее положение и его шток 70 нажимает на фрикционный конус 65, сжимая пружину 72 и выходя из конусного гнезда золотника 66. При этом поршень 62 освобождается и под воздействием пружины 63 движется в крайнее нижнее положение. Устройство готово к повторной работе по новому циклу замера.

Для приведения системы в исходное положение в конструкции имеется поршень 69 сброса со штоком 70 и пружиной 71, отжимающей поршень 69 в крайнее нижнее положение,

Конструктивное выполнение счетчика- программатора обеспечивает соблюдение заданного количества циклов работы устройства в зависимости от конфигурации пазов на поверхности кодовой втулки и сброс всех элементов устройства для приведения их в первоначальное положение. Количество заданных циклов может меняться в зависимости от заданной программы и особенностей технологии.

В случае работы по рабочему циклу при замере минимального давления на забое элементы конструкции работают следующим образом. При включении струйного насоса (фиг. 4) происходит уменьшение

забойного давления (точка а, фиг 13} и поршень 62, сжимая пружину 63 движется в крайнее верхнее положение При движении поршня его шток 64 скользит по поверхности фрикционного конуса 65 При достижении минимального давления (точка в, фиг. 13) и начале его повышения (точка d, фиг. 13), давление жидкости начинает перемещать поршень 62 в нижнее положение При этом фрикционный конус 65 заклинивает на штоке 64 и движет золотник 66 совместно с поршнем 62

Работа гидравлических элементов устройства связана с подачей рабочей жидкости, которая является энергоносителем и обеспечивает подвод энергии к элементам конструкции. Без подачи рабочей жидкости к блокам устройства конструкция не может обеспечить выполнения своих функций, что обеспечивает надежность системы и исключает возможность ложного ее срабатывания,

Применение устройства позволяет повысить эффективность воздействия на пласт

Формула изобретения Устройство для гидродинамических исследований пласта, содержащее размещенный в корпусе с каналами струйный насос, клапан и регистратор кривой восстановления давления, отличающееся тем что, с целью повышения эффективности исследований за счет автоматического выбора режима работы в зависимости от характеристики кривой восстановления давления, оно снабжено часовым механизмом, первым и вторым блоками памяти давления, блоком запуска интервала времени, блоком минимального давления с входом приема давления рабочей жидкости, стоп-золотником интервала времени, задатчиком интервала временных импульсов с подвижным элементом, блоком сброса, приводом клапана с подвижным штоком, на котором установлен счетчик-программатор, клапаном переключения потоков рабочей жидкости с приводом, регулятором времени, аккумулятором сброса и золотником управления с входом приема рабочей жидкости, предназначенным для взаимодействия с подвижным элементом задатчика интервала временных импульсов, причем управляющий вход первого блока памяти давления соединен с часовым механизмом, первый выход подключен к первому входу блока запуска интервала времени, второй вход которого соединен с первым выходом второго блока памяти давления, управляющий вход подключен к часовому механизму а выход

соединен с первым входом стоп-золотникэ, второй вход которого подключен через регулятор времени к выходу задатчика интервала временных импульсов, выход соединен с первым входом задатчика интервала временных импульсов, а третий вход подключен к первому выходу блока минимального давления, второй выход которого соединен с входом второго блока памяти давления,

0

третий выход подключен к второму входу задатчика интервала временных импульсов, вторым выходам первого и второго блоков памяти давления и первому входу блока сброса, выход которого соединен с аккумулятором сброса, второй вход подключен к выходу счетчика-программатора, а выходы золотника управления соединены с приводом клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСВОЕНИЯ, ИССЛЕДОВАНИЯ СКВАЖИН И ИНТЕНСИФИКАЦИИ НЕФТЕГАЗОВЫХ ПРИТОКОВ ТЯЖЕЛЫХ ВЫСОКОВЯЗКИХ НЕФТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2340769C1 |

| СПОСОБ ФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ ПРИ РАЗРАБОТКЕ УГЛЕВОДОРОДНОЙ ЗАЛЕЖИ И СКВАЖИННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2366806C1 |

| Устройство управления гидроприводом затвора шлюза | 1985 |

|

SU1282081A1 |

| Устройство для бурения шпуров и скважин | 1980 |

|

SU939758A1 |

| Способ обработки призабойной зоны и освоения скважин и струйная установка для его осуществления | 2021 |

|

RU2822423C2 |

| ПОДВЕСНОЙ ТРУБНЫЙ ИСПЫТАТЕЛЬ ПЛАСТОВ ДЛЯ ИССЛЕДОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН В ПРОЦЕССЕ БУРЕНИЯ | 1995 |

|

RU2097555C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2012 |

|

RU2504695C1 |

| СПОСОБ ГИДРОУДАРНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И ОСВОЕНИЯ СКВАЖИНЫ И ЭЖЕКТОРНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2495998C2 |

| Устройство для контроля осевой нагрузки на буровом долоте | 1990 |

|

SU1786250A1 |

| Гидравлическая система программного управления стрелой горной машины | 1983 |

|

SU1218099A1 |

Изобретение относится к нефтедобывающей промышленности. Цель - повышение эффективности исследований за счет автоматического выбора режима работы в зависимости от характеристики кривой восстановления давления (КВД). Устройство разделено на гидравлическую часть и блок управления. Гидравлическая часть включает струйный насос с соплом 1, камерой 2 и диффузором 3, патрубок 4, обратный клапан 5. Насос закреплен на трубах 6 с пакером 7. Клапан 8 предназначен для перераспределения потоков рабочей жидкости при перекрытии окон 9 или 10. Блок управления

3&S

L Vt

Фю.1

3

О/

я

Ј096891

6

fc

zi

Ј09689

Фиг. 6

63

62

4--.

А-Й

;/ Мф

ь

&

Ј096891

Jm ttuejPPJWra Ј&ос м/хю/

7t&A-{

М

1689603

А-А

Фиг. 11

ttu fl : 2- .

Гш-g

| Авторское свидетельство СССР № 1264638, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-07—Публикация

1989-11-09—Подача