r.-,. -./;

Изобретение относится к металлургии, а именно к подготовке металлошихты перед плавкой в электропечах.

Цель изобретения - повышение теплотехнической эффективности устройства для нагрева скрапа путем уменьшения перетоков технологических газов из верхней части корзины в камеру.

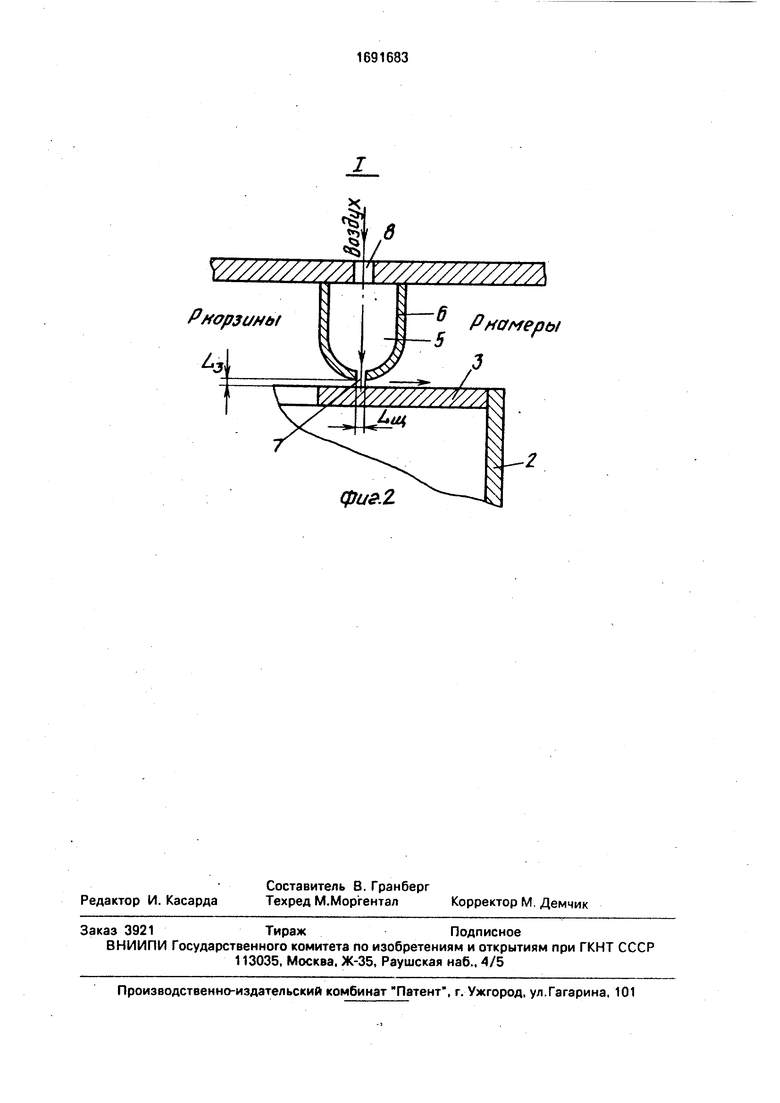

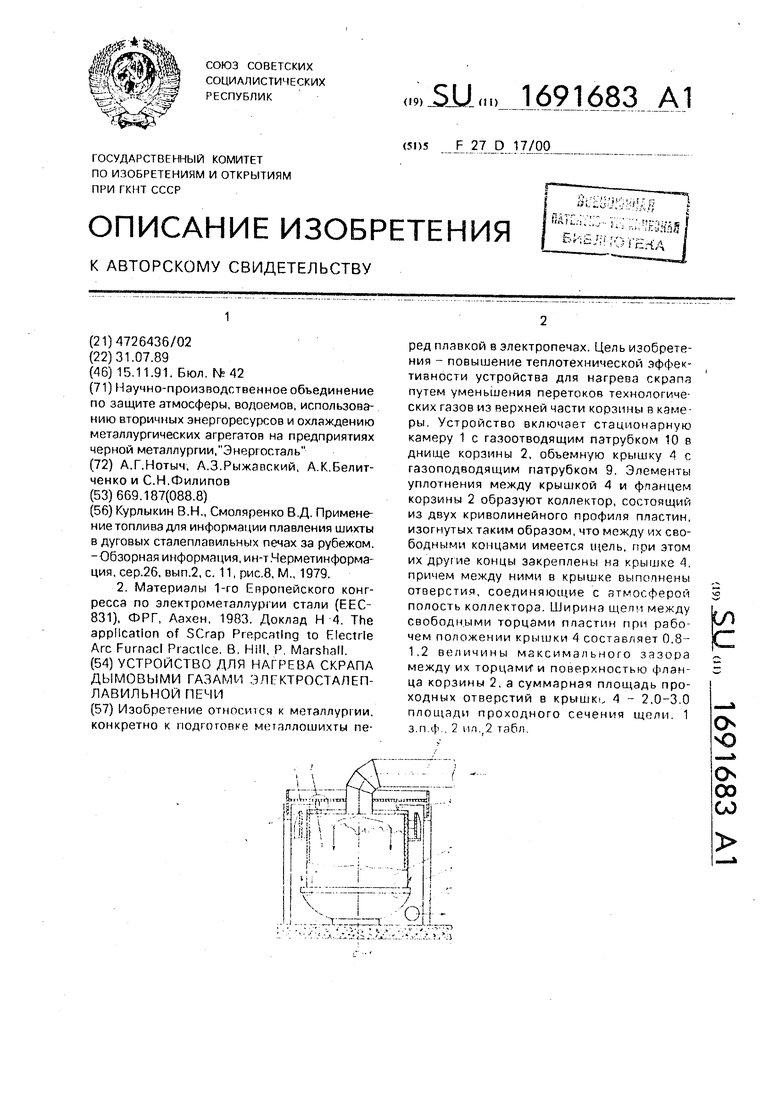

На фиг.1 изображено устройство, общий вид; на фиг.2 - узел I на фиг.1.

Устройство состоит из стационарной камеры 1, скраповой корзины 2 с фланцем 3, крышки 4 с кольцевым коллектором 5, состоящим из двух одинаковых криволинейного профиля пластины 6, изогнутых таким образом, что между их свободными концами имеется щель 7. При этом их другие концы закреплены на-крышке 4.

В крышке 4 между закрепленными торцами пластин 6 выполнены отверстия 8, раз- мещенные вдоль оси коллектора 5 и соединяющие его полость с атмосферой. Крышка соединена с дымовым трактом печи дымоходом 9. В камере 1 имеется отверстие, к которому подсоединяют патрубок 10 для отвода дымовых гаэ,ов. Между камерой 1 и крышкой 4 имеется гидрозатвор 11.

Оптимальная ширина щели 7 между свободными торцами пластин 6 составляет 0,8-1,2 величины максимального зазора между торцами пластины 6 и фланцем 3 корзины 2, а оптимальная суммарная площадь проходных отверстий 8 в крышке 4 составляет 2,0-3,0 площади проходного сечения щели 7.

Устройство работает следующим образом.

После установки корзины 2 со скрапом в камеру 1 нагрева опускают крышку 4. При опускании края крышки 4 входят в ванну гидрозатвора 11 на камере 1. По импульсу замыкания гидрозатвора 11 включается циркуляционный контур дыма, создавая разрежение в дымовом тракте, определяемое разрежением в точке отбора дыма и сопротивлением дымоходов Под влиянием разрежения воздух через отверстия 8 засасывается в коллектор 5 и выходит через щель 7, сдувая мусор и пыль с фланца 3 корзины 2. Пластины 6 криволинейного профиля упруго сжимаются под влиянием веса крышки 4, обеспечивая максимальный зазор между фланцем 3 и нижним торцом коллектора 5. При включении установки в работу, т.е. при подаче дымовых газов от металлургического агрегата в дымовой патрубок 9, они поступают в корзину 2 и. пройдя через слой скрапа, выходят в камеру 1 через зазор между раскрывающимся днищем и корпусом корзины 2 и отводятся через патрубок 10.

При работе установки под крышкой 4 над скраповой корзиной 2 устанавливается

разрежение, равное сопротивлению дымового тракта от печи до установки нагрева лома, практически на уровне 400-1000 Па. В полости камеры 1 разрежение равно разрежению над корзиной 2 плюс сопротив0 ление слоя лома и сопротивление выхода дыма из скраповой корзины 2, т.е. примерно на уровне 1500-3000 Па. Под влиянием разницы в разрежении дым из-под средней полости крышки 4 стремится выйти во

5 внутреннюю полость камеры 1. Одновременно атмосферный воздух через отверстия 8 в крышке 4 под воздействием разрежения по обе стороны кольцевого коллектора 5 заходит в полость коллектора 5 и через щель

0 7 выходит на границу коллектор 5 - фланец 3 скраповой корзины 2, предотвращая возможность проникновения дыма через указанный стык.

По окончании цикла нагрева установка

5 отключается от дымового тракта, крышка 4 поднимается, скраповая корзина 2 извлекается из камеры 1 с помощью крана и поступает для завалки ее содержимого в печь. Криволинейный профиль пластины и

0 выполнение ее из упругого жаропрочного материала позволяют обеспечить контакт ее торца с поверхностью фланца на всей длине уплотнения, а размещение двух пластин симметрично и навстречу одна другой

5 гарантирует механическую прочность лабиринта при полной нагрузке на него крышки во время установки на фланец при достаточной упругости пластин, так как при упоре одна с другой торцами две пластины пре0 дращаются в достаточно прочную коробчатую конструкцию.

По практическим условиям изготовления отдельных элементов установки (обработка поверхности фланца, точность

5 изготовления пластин и т.п.), а также ее эксплуатации (чистота поверхности, равномерность стыка по всему периметру крышки) рассчитывать на абсолютно герметичный стык торцов пластин с поверхностью флан0 ца не приходится:по имеющимся аналогам зазор между торцом пластины и поверхности фланца может достигать 1-2 мм, что при сопротивлении слоя шихты 200 Па приводит к перемоткам достаточно большого ко5 личества горячих газов.

Для предотвращения этих перетоков предусматривается сохранение щели между торцами пластин при рабочем (полностью нагруженном) положении крышки. которая значительно увеличивает сопротие

ление зазора состоящего из двух идентичных сужений, и одновременно является устьем щелевого сопла для организации газодинамической завесы в полости зазора. Источником образования завесы может служить атмосферный воздух, если соединить отверстиями в крышке полость, образуемую пластинами лабиринтного уплотнения, с атмосферой, так как разрежение между торцами пластин достаточно для образования соответствующего потока воздуха без дополнительных энергозатрат.

Используемый для создания газодинамической завесы воздух при протоке через камеру лабиринтного уплотнения будет охлаждать пластины, особенно в зоне торцов, где скорость его максимальная, что повышает надежность эксплуатации уплотнения. Кроме того, воздушная струя, создающая завесу, будет способствовать очистке поверхности фланца в месте стыковки с крышкой от мусора и частиц скрапа. Эффективность герметизации стыка крышки с корзиной в значительной степени определяется величиной щели между торцами пластин и величиной отверстий в крышке. Для получения двойного эффекта местного сопротивления ширина щели между торцами пластин должна быть несколько больше толщины газовой струи, величину которой определяет зазор между торцами пластин и фланцем.

Для создания достаточно эффективной газодинамической завесы ширина щели может не превышать величину зазора, что существенно с точки зрения ограничения расхода воздуха. При этом суммарное сечение отверстий в крышке должно быть значительно больше площади щели. В то же время при выборе размера отверстий необходимо иметь в виду, что в нагруженном состоянии (при посадке крышки в рабочее положение или неплотной посадке из-за попадания крупного мусора под уплотнение в так называемом нештатном положении) величина щели в 3-4 раза больше, чем в рабочем, и в этой ситуации расход воздуха на завесу при неограниченном сечении отверстий может достигнуть величин, эквивалентных протекающему газу, что приводит к резкому увеличению нагрузок на газоотво- дящий тракт и ухудшает эффективность работы всей системы. По этой причине необходимо выбрать суммарную площадь сечения отверстий, которая бы не препятствовала созданию эффективной завесы при рабочем положении крышки и ограничивала подсос воздуха в систему при нештатном ее положении.

Из указанных соображении размер ще ли между торцами пластин в рабочем положении крышки установлен 0,8-1,2 от величины зазора между пластинками и 5 фланцем, а площадь суммарного сечения отверстий в крышке установлена 2,0-3,0 площади проходного сечения щели в этом положении крышки.

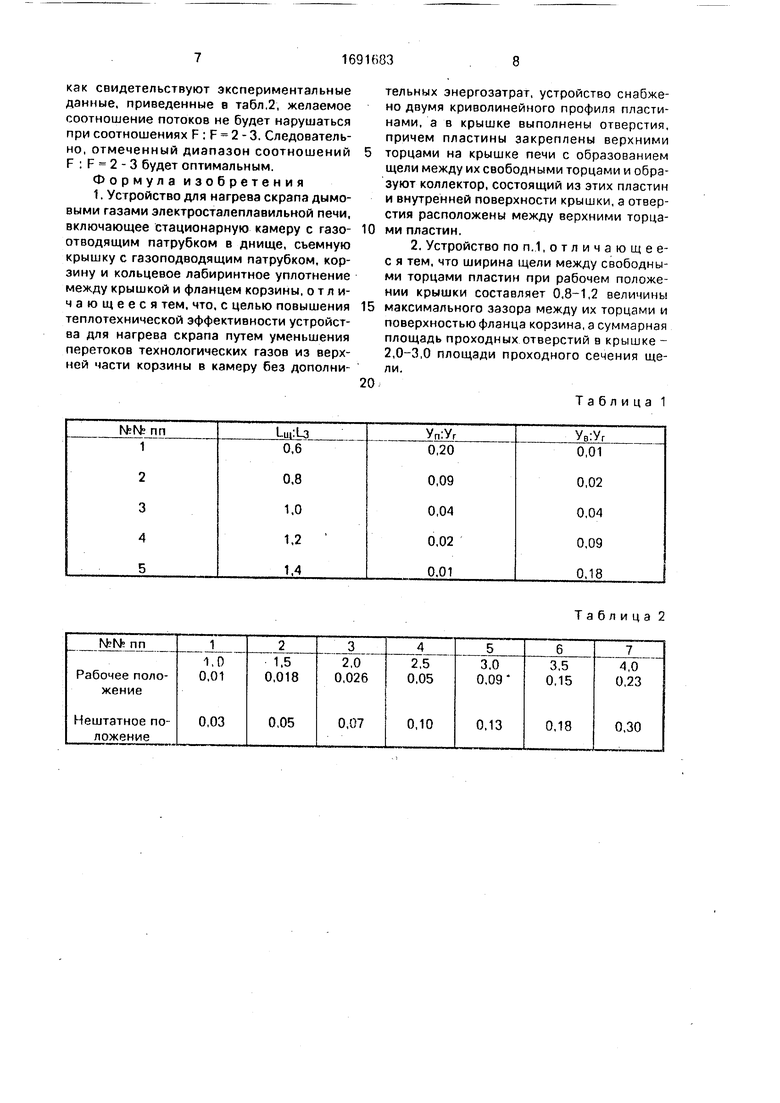

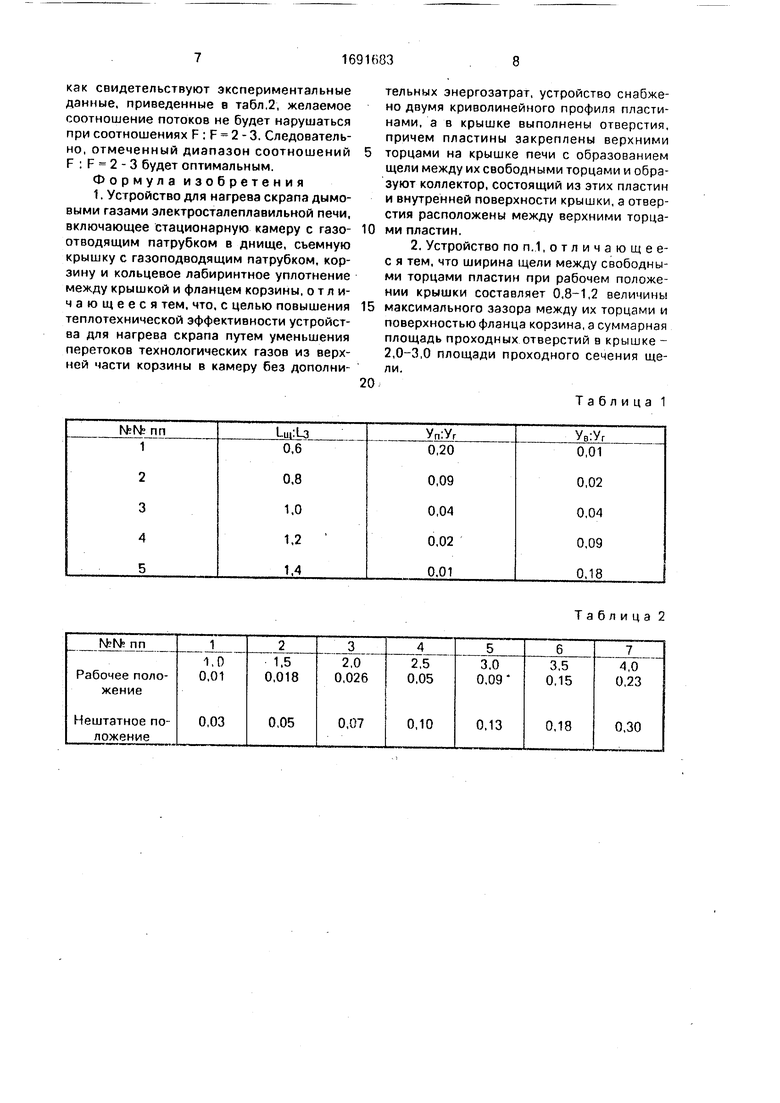

Обоснованность выбора указанных па0 раметров подтверждается данными табл.1, в которой показана зависимость соотношения величины перетока горячих газов Уп к общему количеству поступающих газов Уг и соотношения расхода воздуха на создание

5 завесы Ув к количеству поступающих газов Уг, характеризующих эффективность уплотнения, от отношения ширины щели между свободными торцами пластин щ к величине зазора между торцом пластин и пооерхно0 стью фланца корзины при рабочем положении крышки з, а также данными табл.2, в которой показана зависимость соотношения расхода воздуха на создание завесы Ув к количеству поступающих газов Уг от соот5 ношения суммарной площади сечения отверстий в крышке FK к площади щели Рщ при оптимальном соотношении 1 щ:1-з в рабочем и нештатном положениях крышки.

Как следует из приведенных в табл.1

0 данных при соотношении : U 0,6 переток горячих газов через уплотнение, минуя лом, достигает 20%, что снижает эффективность нагрева лома. Кроме того, из-за паразитного нагрева газа перед рецирку5 ляционным дымососом по условиям работы последнего нагрев лома будет прекращен до достижения оптимальной температуры. После достижения соотношения : 0,8 величина протока горячих газов резко

0 снижается и после соотношения 1,2 эта величина практически стансвится малосущественной. Однако одновременно расход подсасываемого воздуха в систему после соотношения 1,2 начинает резко возра5 стать. Часть этого воздуха неизбежно разбавляет горячий газ, нагревающий лом, что снижает тепловую эффективность работы. Оставшаяся часть подсосанного воздуха через рециркуляционный дымосос идет не0 посредственно в камеру дожигания, разбавляя и снижая температур/ горячих газов, отбираемых для подогрева лома.

Таким образом, оптимальным с точки зрения тепловой эффективности подогрева

5 лома является соотношение 0,8-1,2. Что касается отношения суммарного сечения отверстий в крышке к площади проходного сечения щели, то из анализа табл.1 следует, что оптимальным для уплотнения является соотношение Ув . Уг 0,02 - 0,09 и

как свидетельствуют экспериментальные данные, приведенные в табл.2, желаемое соотношение потоков не будет нарушаться при соотношениях F : F 2 - 3. Следовательно, отмеченный диапазон соотношений F : F 2 - 3 будет оптимальным. Формула изобретения 1. Устройство для нагрева скрапа дымовыми газами электросталеплавильной печи, включающее стационарную камеру с газо- отводящим патрубком в днище, съемную крышку с газоподводящим патрубком, корзину и кольцевое лабиринтное уплотнение между крышкой и фланцем корзины, отличающееся тем, что, с целью повышения теплотехнической эффективности устройства для нагрева скрапа путем уменьшения перетоков технологических газов из верхней части корзины в камеру без дополни0

5

0

тельных энергозатрат, устройство снабжено двумя криволинейного профиля пластинами, а в крышке выполнены отверстия, причем пластины закреплены верхними торцами на крышке печи с образованием щели между их свободными торцами и образуют коллектор, состоящий из этих пластин и внутренней поверхности крышки, а отверстия расположены между верхними торцами пластин.

2. Устройство поп.1,отличающее- с я тем, что ширина щели между свободными торцами пластин при рабочем положении крышки составляет 0,8-1,2 величины максимального зазора между их торцами и поверхностью фланца корзина, а суммарная площадь проходных отверстий в крышке - 2,0-3,0 площади проходного сечения щели.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее окно двухванной сталеплавильной печи | 1982 |

|

SU1046583A1 |

| Рабочее окно двухванной сталеплавильной печи | 1980 |

|

SU934164A2 |

| Устройство для нагрева скрапа дымовыми газами электропечи | 1987 |

|

SU1502942A1 |

| ГЕНЕРАТОР АЭРОЗОЛЯ | 2012 |

|

RU2511562C2 |

| РЕКУПЕРАТОР | 1998 |

|

RU2138737C1 |

| Рабочее окно двухванной сталеплавильной печи | 1978 |

|

SU727952A1 |

| ДЫМОВАЯ ГРАНАТА | 2007 |

|

RU2354920C2 |

| Проточный котёл пульсирующего горения | 2021 |

|

RU2767121C1 |

| ДЫМОВАЯ ГРАНАТА | 2007 |

|

RU2353896C2 |

| Установка для подогрева загружаемого в конвертер скрапа | 1987 |

|

SU1777645A3 |

Изобретение относитсч к металлуржи, конкретно к подготовке металлошихты перед плавкой в электропечах. Цель изобретения - повышение теплотехнической эффективности устройства для нагрева скрапа путем уменьшения перетоков технологиче ских газов из верхней части корзины в каме ры Устройство включает стационарную камеру 1 с газоотводящим патрубком 10 в днище корзины 2, объемную крышку 4 с газоподводящим патрубком 9. Элементы уплотнения между крышкой 4 и фпанцем корзины 2 образуют коллектор, состоящий из двух криволинейного профиля пластин, изогнутых таким образом, что между их свободными концами имеется щель, при этом их другие концы закреплены на крышке 4 причем между ними в крышке выпопнены отверстия, соединяющие с атмосферой полость коллектора Ширина щелч между свободными торцами ппастин при рабо чем положении крышки 4 составляет 0,8- 1.2 величины максимального зазора между их торцами1 и поверхностью фланца корзины 2. а суммарная площадь проходных отверстий в крышка 4 - 2,0-3 О площади проходного сечения щели 1 з п ф 2 пл г2 табл О ю ON 00 СО

Таблица 2

t

/

У///////////Л

Рморзины 4м

V

Y/Sy.

фиг.2.

У/7/////7/////Л

Рнамеры

/

.

У///////7///

4

| Курлыкин В.Н., Смоляренко В Д | |||

| Применение топлива для информации плавления шихты в дуговых сталеплавильных печах за рубежом | |||

| -Обзорная информация, ин-т Черметинформа- ция, сер.26, вып.2, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-15—Публикация

1989-07-31—Подача