Изобретение относится к порошковой металлургии и может быть использовано при производстве трубных заготовок, в том числе многослойных, методом самораспространяющегося высокотемпературного синтеза.

Цель изобретения - повышение пластических свойств трубных заготовок.

Согласно способу заполняют реакционную камеру исходной смесью, содержащей порошковые окислы металлов и металлический восстановитель, вращают камеру и восстанавливают смесь, исходную смесь дополнительно размешивают с фторидами металлов, взятыми в количестве 1-15 мас.%.

Перемешивание смеси с фторидами металлов позволяет усреднить их распределение по объему в исходной смеси.

Согласно данному способу фториды металлов перемешивают с исходной смесью, содержащей окислы металлов и металлический восстановитель, вращают в реакционной камере и воспламеняют. При этом в .металле трубы основными включениями являются мелкодисперсные (порядка 1-2 мкм) окислы металла-восстановителя, которые не

успевают отделяться от металла вследствие высоких скоростей кристаллизации, металлического расплава и своей дисперсности. . Особенностью этого способа является высокая температура (порядка 3000°С).

Использование фторидов позволяет уменьшить содержание неметаллических включений, так как при температурах, значительно превышающих температуру кипения фторидов металлов, их реакционная способность резко увеличивается, за счет пооиессов перевосстановления происходит образование летучих фторидов металла- восстановителя и тем самым повышается степень рафинирования металла и, соответственно, его пластические свойства.

Таким образом, введенные в смесь по предлагаемому способу фториды проявляют новое свойство - повышают пластичность полученного методом СВС металла.

Введение менее 1 % фторидов металлов практически не оказывает влияния на пластические свойства получаемых трубных заготовок.

Оч

ю

4 О sj 00

Перемешивание фторидов металлов и воспламенение смеси с содержанием фторидов металлов более 15% приводит к тому, что горение смеси становится нестабильным, температура реакции понижается, Это объясняется тем, что фториды обволакивают поверхность контакта окислов металлов И восстановителя и затрудняют реакцию между ними. Кроме того, увеличивается содержание включений из-за снижения температуры расплава.

Окислы железа, хрома, сажу и порошковый алюминий вместе с флюоритом перемешивают в смесителе типа пьяная бочка. Шихтовку материалов проводят в соответствии с химическим составом стали 401 (с учетом усвоения хрома и углерода).

В реакционную камеру из графита засыпают смесь.

Размеры камеры: внутренний диаметр 50 мм; длина 70 мм. Камеру устанавливают в устройство, выполненное на базе Товарного станка, вращают со скоростью 1000 об/мин и воспламеняют смесь. По окончании процесса удаляют окислы с внут- ренней стенки трубы и термообрабатывают {химический состав полученной трубы соответствует стали 40Х). Режим термообработки: температура закалки 850°С в воде, температура отпуска 500°С. Из полученной термообработанной заготовки вырезают образцы согласно 0ЈТ 3-3702-84 с размерами; наружный диаметр 48 мм; внутренний диаметр 44 мм.

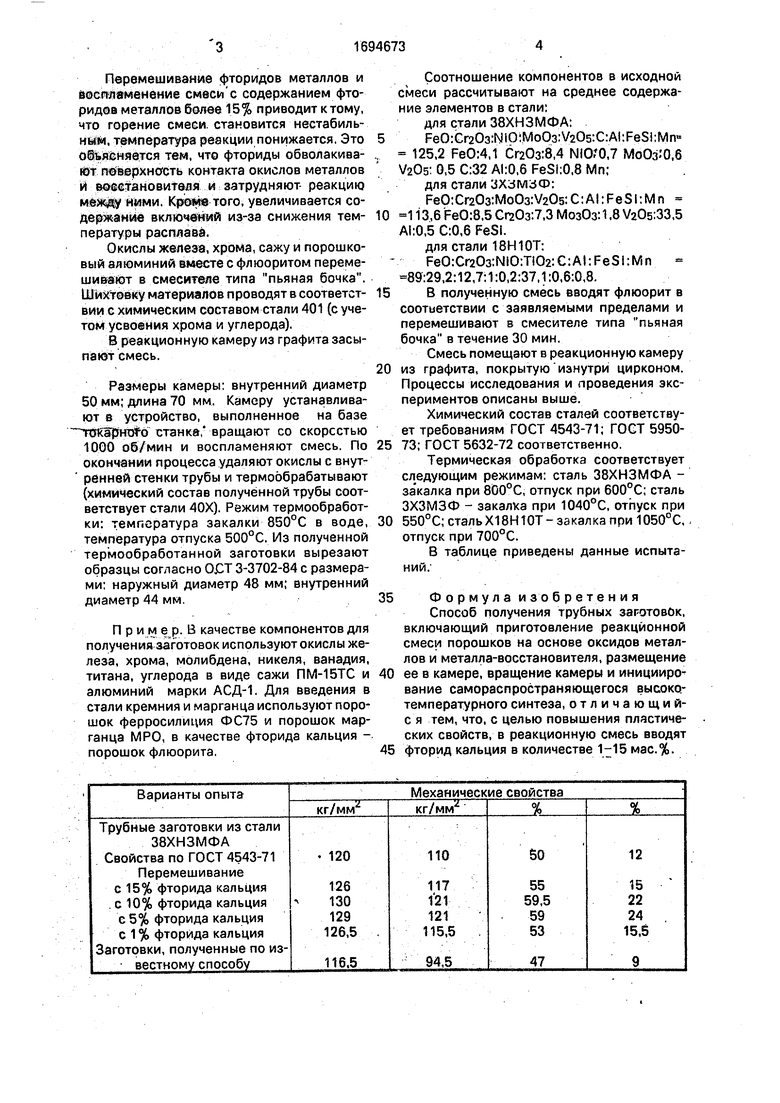

Прим ер. В качестве компонентов для получения заготовок используют окислы железа, хрома, молибдена, никеля, ванадия, титана, углерода в виде сажи ПМ-15ТС и алюминий марки АСД-1. Для введения в стали кремния и марганца используют порошок ферросилиция ФС75 и порошок марганца МРО, в качестве фторида кальция - порошок флюорита.

0

5

0

5

0

Соотношение компонентов в исходной смеси рассчитывают на среднее содержание элементов в стали;

для стали 38ХНЗМФА:

FeQ:Cr203:Nip:Mo03:V205:C:AI:FeS :Mrv 125,2 FeO:4,1 Сг20з:8,4 ,7 МоОз- О.б V205 0,5 С:32 Al:0,6 FeSl:0,8 Mn;

для стали ЗХЗМЗФ:

FeO:Cr203:Mo03:V205: C:AI:FeSl:Mn 113,6 FeO:8,5 Сг20з:7,3 МозОз:1.8 V205:33,5 Al:0,5 C:0,6 FeSi.

для стали 18Н10Т:

FeO:Cr203:NiO:TI02:C:At:FeSI:Mn 89:29,2:12,7:1:0,2:37,1:0,6:0,8.

В полученную смесь вводят флюорит в соответствии с заявляемыми пределами и перемешивают в смесителе типа пьяная бочка в течение 30 мин.

Смесь помещают в реакционную камеру из графита, покрытую изнутри цирконом. Процессы исследования и проведения экспериментов описаны выше.

Химический состав сталей соответствует требованиям ГОСТ 4543-71; ГОСТ 5950- 73; ГОСТ 5632-72 соответственно.

Термическая обработка соответствует следующим режимам: сталь 38ХНЗМФА - закалка при 800°С, отпуск при 600°С; сталь ЗХЗМЗФ - закалка при 1040°С, отпуск при 550°С; сталь Х18Н ЮТ-закалка при 1050°С, отпуск при 700°С.

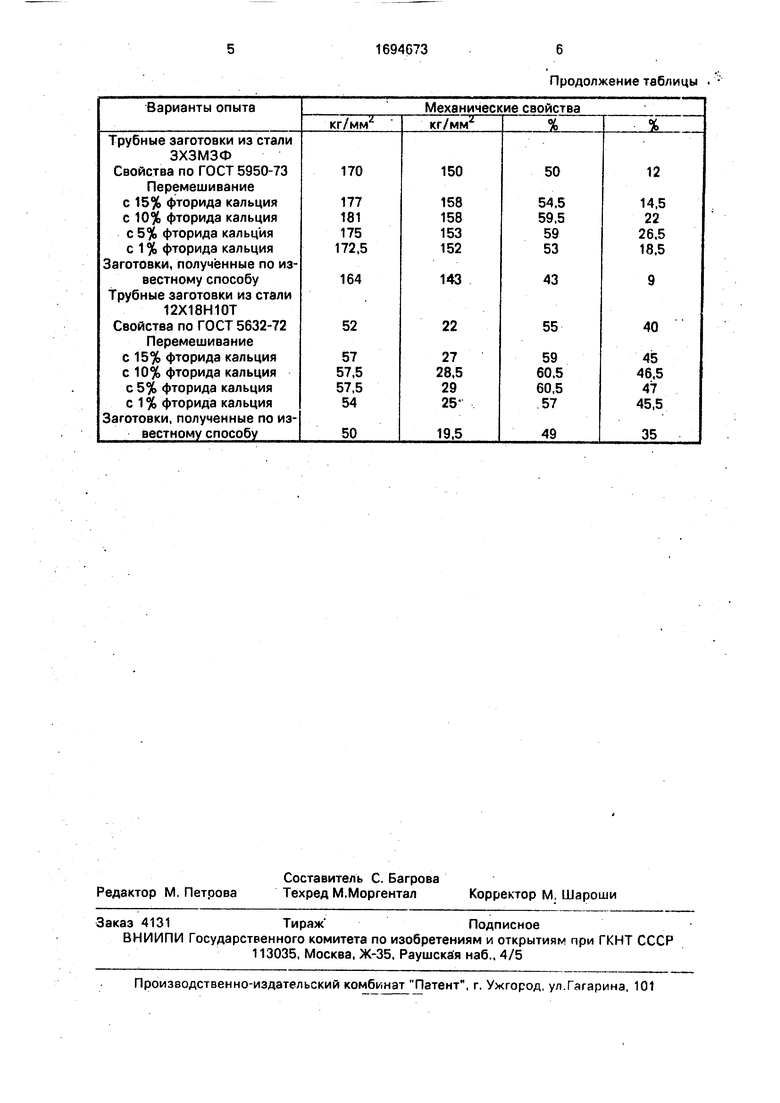

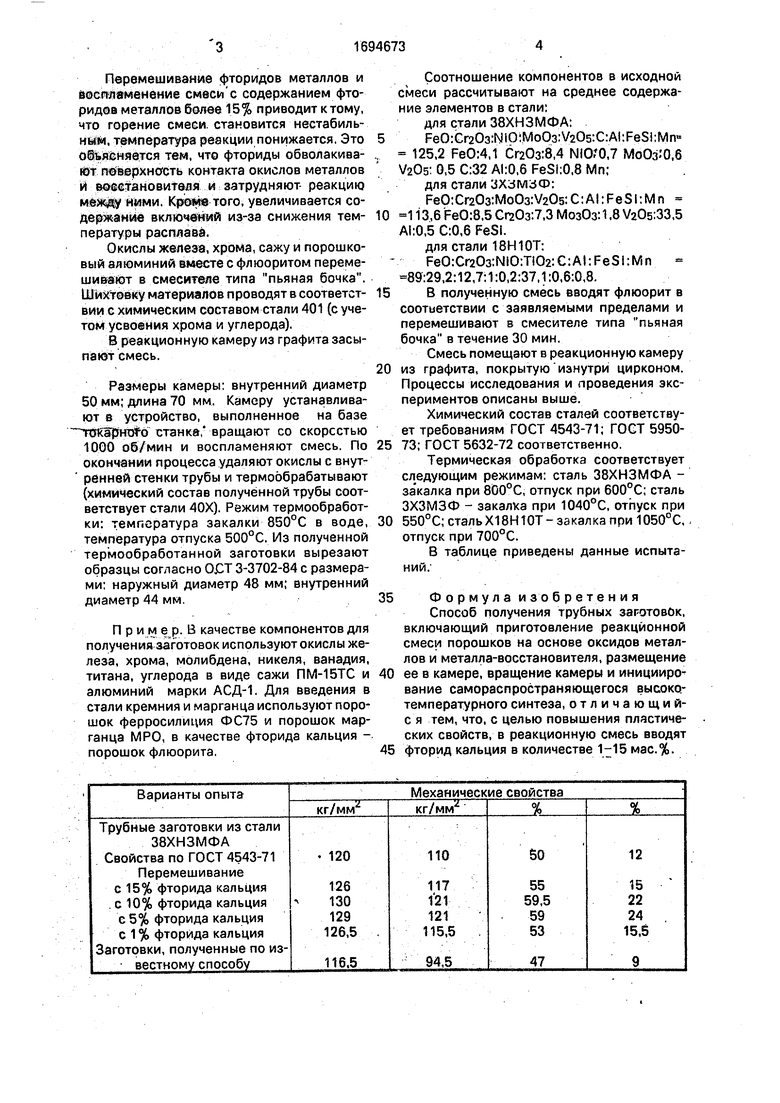

В таблице приведены данные испытаний.

Формула изобретения Способ получения трубных заготовок, включающий приготовление реакционной смеси порошков на основе оксидов металлов и металла-восстановителя, размещение

ее в камере, вращение камеры и инициирование самораспространяющегося высокотемпературного синтеза, отличающий- с я тем, что, с целью повышения пластических свойств, в реакционную смесь вводят

фторид кальция в количестве 1-15 мас.%.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА | 2010 |

|

RU2469816C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ЛЕГИРОВАННОЙ КАРБИДОСТАЛИ С КОНСТРУКЦИОННОЙ СТАЛЬЮ | 2006 |

|

RU2309817C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ С КОНСТРУКЦИОННОЙ СТАЛЬЮ | 2007 |

|

RU2350444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО ФИЛЬТРА ИЗ ОТХОДОВ ПРОИЗВОДСТВА В РЕЖИМЕ ТВЕРДОГО ГОРЕНИЯ С ПРИМЕНЕНИЕМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА ДЛЯ ОЧИСТКИ ЖИДКИХ СРЕД ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2008 |

|

RU2376110C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

| Шихта с формовочной глиной для получения пористого проницаемого каталитического материала | 2020 |

|

RU2743450C1 |

| ШИХТА С ЛОПАРИТОМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2532745C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1999 |

|

RU2154550C1 |

| ШИХТА С БАСТНЕЗИТОМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2530186C1 |

| ШИХТА С РОДИЕМ И ИРИДИЕМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2530187C1 |

Изобретение относится к порошковой металлургии, в частности к получению трубных заготовок в режиме СВС. Цель изобретения -повышение пластических свойств. В способе получения трубных заготовок готовят реакционную шихту на основе оксидов металлов и металла-восстановителя, в которую вводят фторид кальция в количестве 1-15 мас.%, размещают ее в камере, вращают камеру и инициируют самораспространяющийся высокотемпературный синтез, 1 табл.

| Патент США № 4217948, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1988-09-26—Подача