Изобретение относится к технике обеспыливания аспирационных и технологических выбросов и может быть использовано в цементной промышленности, а также в других отраслях промышленности.

Цель изобретения - получение нового готового продукта.

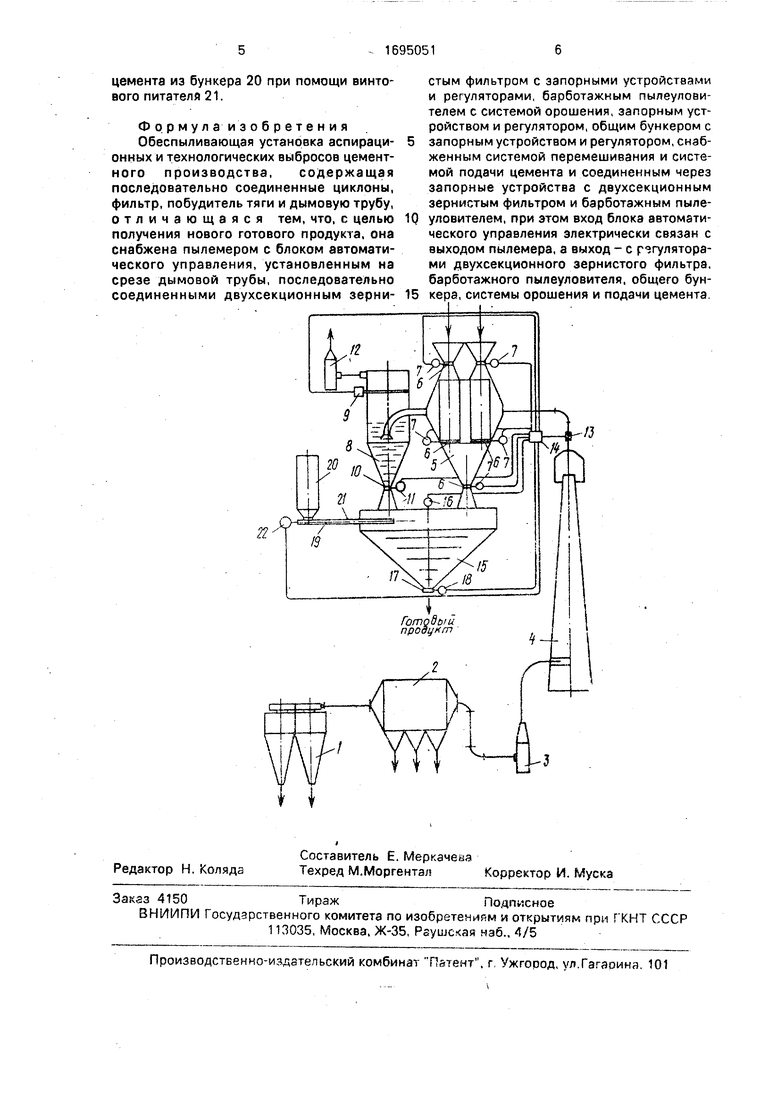

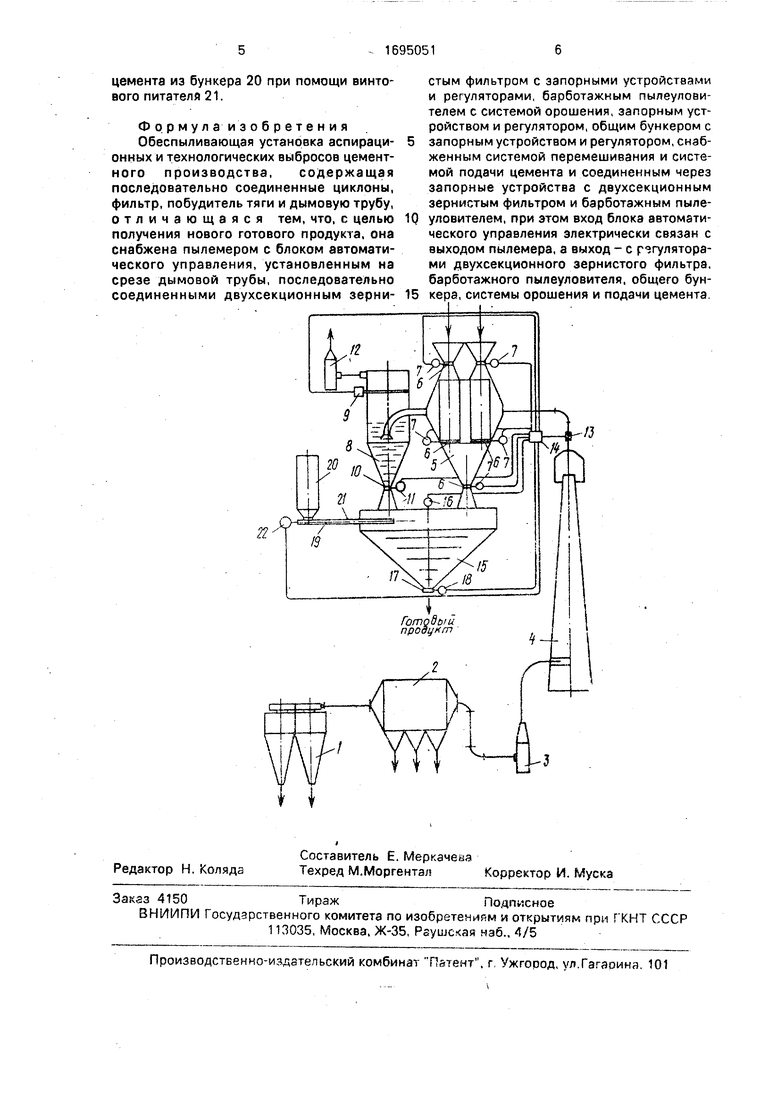

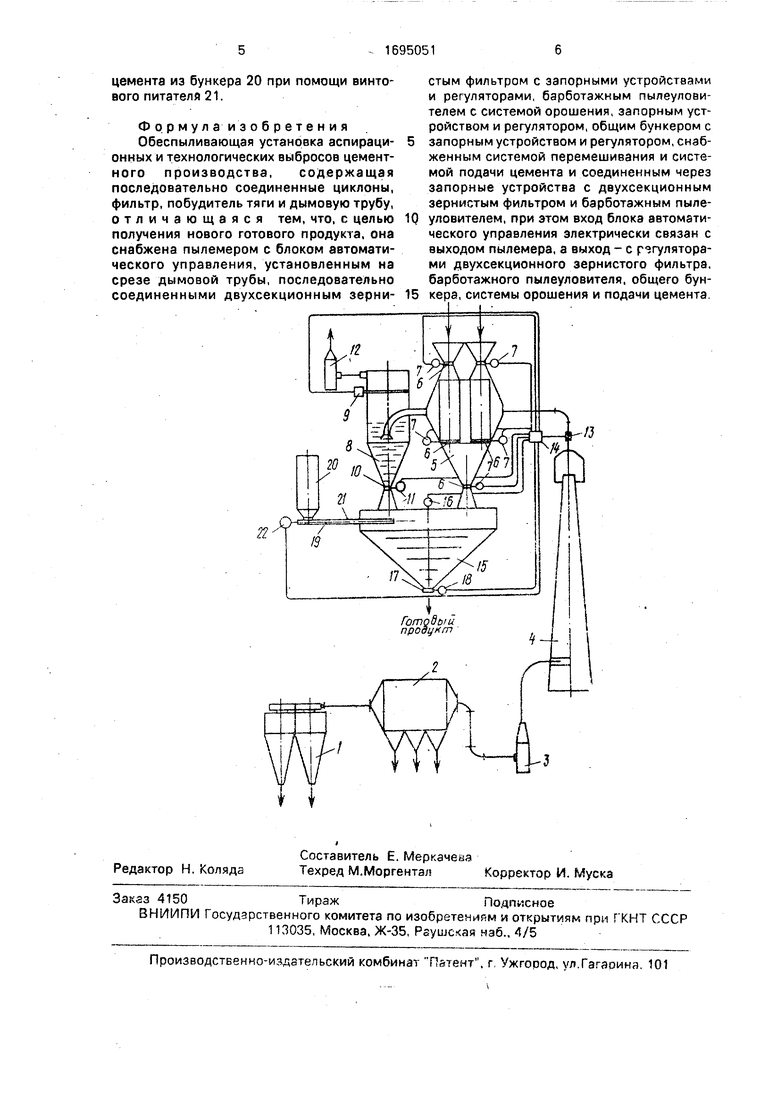

На чертеже изображена схема установки.

Обеспыливающая установка аспирационных и технологических выбросов цементного производства содержит последовательно соединенные циклоны 1, электрофильтр или тканевый фильтр 2, побудитель тяги 3 и дымовую трубу 4 К верхнему

срезу дымовой трубы 4 подсоединяется коллектор (на фиг.1 не обозначен), к которому последовательно подключаются двухсекционный зеонистый фильтр 5 с запорными устройствами 6 и регулятором 7, барботажный пылеуловитель 8 с системой орошения 9, запорным устройством 10 и регулятором 11, побудитель тяги 12.

Между коллектором и двухсекционным зернистым фильтром 5 установлен пылемер 13 с блоком 14 автоматического управления. К запорным устройствам 6 и 10 подсоединяется общий бункер 15с системой 16 переме.- шивания, запорным устройством 17 и регулятором 18, с системой 19 подачи ц«О

ю ел

о

СЛ

мента, состоящей из бункера 20, винтового питателя 21 и регулятора 22.

Вход блока 14 автоматического управления элект рически связан с выходом пыле- мера 13, а выходы - с регуляторами запорных устройств 6, 10, 17, регулятором 22 системы подачи цемента, системами 9 орошения и 16 перемешивания.

Работает установка следующим образом.

Запыленный газ (воздух), подлежащий очистке, за счет разности давления, создаваемого побудителем тяги 3, поступает последовательно в циклоны 1, электрофильтр или тканевый фильтр 2, где осуществляется его основная очистка. Очищенный газ (воздух), содержащий до 100 мг/м3 пыли (фактически данный показатель не соблюдается) побудителем тйги 3 направляется в дымовую трубу 4.

В данной установке газ (воздух), содержащий некоторое количество пыли, дополнительно очищается в двухсекционном зернистом фильтре 5 и барботажном пылеуловителе 8, после чего дополнительным побудителем 12 выбрасывается в атмосферу.

Зернистый фильтр 5 содержит две секции: парная заполнена гравием, щебнем; вторая - песком. Емкость барботажного пылеуловителя 8 заполняется водой. И первый, и второй содержат в нижней части соответственно запорные устройства 6,10 с регуляторами 7, 11, при помощи которых подсоединяются к общему бункеру 15, в который сбрасываются отработанные продукты,

В верхней части двухсекционного зернистого фильтра 5 также содержатся загюр- ные устройства 6 с регуляторами 7, . логорым подсоединены приемные воронки ДЛР подачи в Фильтр 5 новых порций фильтрующих зернистых материалов. Барботаж- ный пылеуловитель 8 содержит в верхней части корпуса систему 9 орошения.

Процесс доочистки газа (воздуха) осуществляется по заранее заданной программе. Управление работой установки осуществляется при помощи пылемера 13 и блока 14 автоматического управления.

Происходит это следующим образом.

От пылемера 13 в блок автоматического управления 14 поступает сигнал о фактической запыленности, от величины которой зависит продолжительность процесса дополнительной очистки, при этом гидравлическое сопротивление двухсекционного зернистого фильтра 5 и барботажного пылеуловителя 8 не превышает оптимальных величин,

Процесс обеспыливания продолжается до того момента, когда в установку поступит заранее заданное количество пыли (цемента), соответствующее количеству,

необходимому для приготовления одного замеса бетона. В этот момент с блока 14 автоматического управления в последовательности, приведенной ниже, поступят следующие управляющие сигналы: открытие нижнего запорного устройства б секции зернистого фильтра 5, наполненной щебнем, гравием, их сброс в бункер зернистого фильтра 5 ; закрытие его после сброса; открытие верхнего запорног-о устройства 6

секции зернистого фильтра 5 для наполнения ее новым, чистым фильтровальным материалом: щебнем, гравием; закрытие его после наполнения; открытие нижнего запорного устройства 6 секции зернистого

фильтра 5, наполненной песком, его сброс в бункер зернистого фильтра 5; закрытие его после сброса; открытие верхнего запорного устройства 6 секции зернистого фильтра 5 для наполнения ее новым чистым

фильтровальным материалом - песком; закрытие его после наполнения; открытие нижнего запорного устройства 6 бункера зернистого фильтра 5, сброс отработанных материалов в общий бункер 15, при этом

одновременно включается система 16 перемешивания; открытие запорного устройства 10 барботажного пылеуловителя 8, слив отработанной воды в общий бункер 15; наполнение емкости барботажного пылеуловителя 8 чистой водой путем включения системы 9 орошения; открытие запорного устройства 17с целью выгрузки нового готового продукта,

В случае улавливания компонентов производства цемента, перед.последней операцией подается управляющий сигнал на регулятор 22 системы 19 подачи цемента.

Продолжительность и интервалы между управляющими сигналами строго регламентируются. Управление осуществляется с помощью реле времени и промежуточных реле.

Все управляющие сигналы поступают на соответствующие регуляторы 7, 11, 18,

системы 9 орошения, 16системы перемешивания и 22 подачи цемента.

Данный принцип работы характерен з процессах обеспыливания выбросов, содержащих цементную пыль (цемент). В случае,

если в выбросах содержатся различные компоненты, из которых производится цемецт, то в общий бункер 15 дополнительно подается необходимое для приготовления бетона количество цемента системой 19 подачи

цемента из бункера 20 при помощи винтового питателя 21.

Формула изобретения Обеспыливающая установка аспираци- онных и технологических выбросов цементного производства, содержащая последовательно соединенные циклоны, фильтр, побудитель тяги и дымовую трубу, отличающаяся тем, что, с целью получения нового готового продукта, она снабжена пылемером с блоком автоматического управления, установленным на срезе дымовой трубы, последовательно соединенными двухсекционным зерни

стым фильтром с запорными устройствами и регуляторами, барботажным пылеуловителем с системой орошения, запорным устройством и регулятором, общим бункером с запорным устройством и регулятором, снабженным системой перемешивания и системой подачи цемента и соединенным через запорные устройства с двухсекционным зернистым фильтром и барботажным пылеуловителем, при этом вход блока автоматического управления электрически связан с выходом пылемера, а выход - с регуляторами двухсекционного зернистого фильтра, барботажного пылеуловителя, общего бункера, системы орошения и подачи цемента

| название | год | авторы | номер документа |

|---|---|---|---|

| АСПИРАЦИОННАЯ УСТАНОВКА | 2007 |

|

RU2343991C1 |

| Система пылеудаления при выгрузке сыпучих материалов в приемный бункер | 2017 |

|

RU2659198C1 |

| Пылеулавливающая установка для буровых станков | 1981 |

|

SU1068593A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2004 |

|

RU2300410C2 |

| Аспирационная пылеулавливающая установка | 2022 |

|

RU2781341C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2017 |

|

RU2660003C1 |

| АСПИРАЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2414952C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО ПЫЛЕПОДАВЛЕНИЯ | 2015 |

|

RU2588122C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ВРЕДНЫХ ВЕЩЕСТВ ПРИ ВЫДАЧЕ КОКСА ИЗ КОКСОВЫХ ПЕЧЕЙ | 2000 |

|

RU2177976C1 |

Изобретение относится к технике обеспыливания аспирационных и технологических выбросов и может быть использовано в цементной промышленности. Целью изобретения является получение нового готового продукта. Обеспыливающая установка аспирационных и технологически выбросов цементного производства содержит циклон 1, фильтр 2, двухсекционный зернистый фильтр 5, барботажный пылеулоеит ель 8 с системой орошения 9 пылемер 13 с блоком автоматического управления 14, общий бункер 15, систему подачи цемента 19. Запыленный газ подается последовательно в циклоны, фильтр 2. дымовую трубу 4 От пылемера 13 в блок автоматического управления 14 подается сигнал о фактической за ныленности для определения количества пыли, необходимого для завеса бетона. Вес управляющие сигналы поступают на ззпор- ные устройства и регуляторы двухсекционного зернистого фильтра 5 и барботажного пылеуловителя 8, где происходит .очистка, и в общий бункер с системой пеоемеьчивгнич и подачи цемента. 1 ил.

| Васильева Т.К., Кругляк С.Л | |||

| Очистка аспирационных и технологических выбросов на предприятиях промышленности строительных материалов | |||

| Цементная промышленность Киев УкрНИИНТИ, 1979, с.26. |

Авторы

Даты

1991-11-30—Публикация

1989-03-01—Подача