Изобретение относится к технологическому оборудованию в пищевой промышленности и предназначено для калибровки овощей и фруктов по толщине (по диаметру) преимущественно в сельском хозяйстве, в местах их выращивания.

Известен транспортер для сортировки плодов и овощей, состоящий из бесконечной цепи с шарнирно укрепленными рабочими роликами и выталкивающего устройства, при этом выталкивающее устройство выполнено в виде трехзвенного поворотного кронштейна с роликами, свободно сидящими на его осях.

Недостатки данного транспортера и, в частности, выталкивающего устройства состоят в том, что трехзвенный поворотный выталкивающий кронштейн возможен как частный случай, фактически количество лучей выталкивателя Т зависит от ряда факторов: а) калибровочного зазора между рабочими роликами обозначим условно буквой Р; б) принятого диаметра рабочего ролика D; ведущей цепи (роликовой) t; числа зубьев, ведущей звездочки Z; предусматриваемые ролики на концах лучей выталкивателя, не только не вытолкнут удлиненный плод, но при их встрече ролик прижимает плод одной из своих сторон к ролику транспортера и травмирует его; ни диаметр выталкивающих роликов, ни расстояние от его оси до оси кронштейна выталкивателей не

о. о VI VI

исключает раздавливания калибруемого продукта на сходе их с транспортера на его ведущей головке.

Целью изобретения является расширение технологических возможностей и снижение травмирования калибруемого продукта.

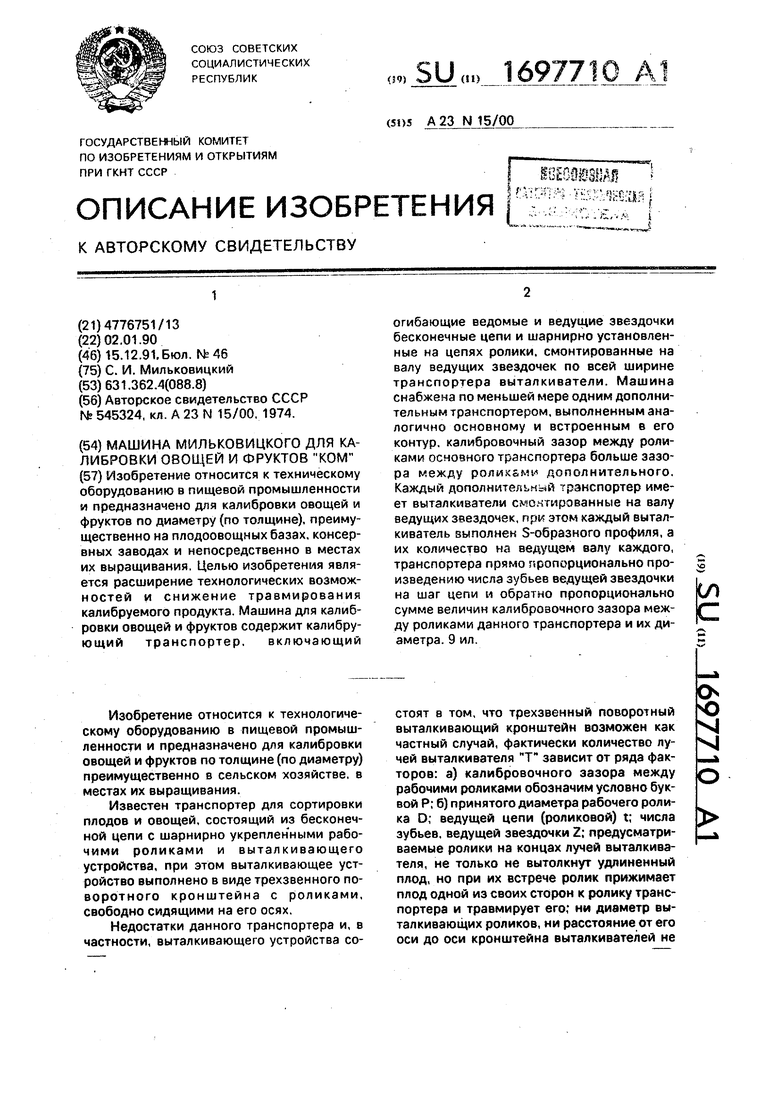

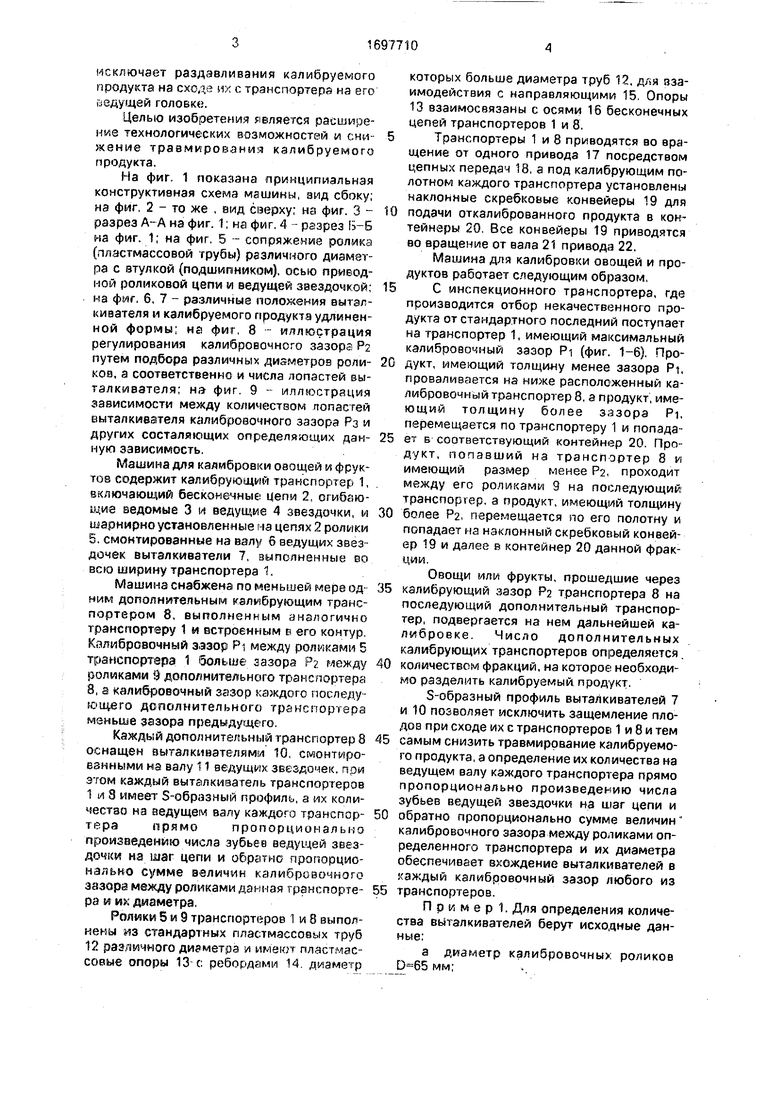

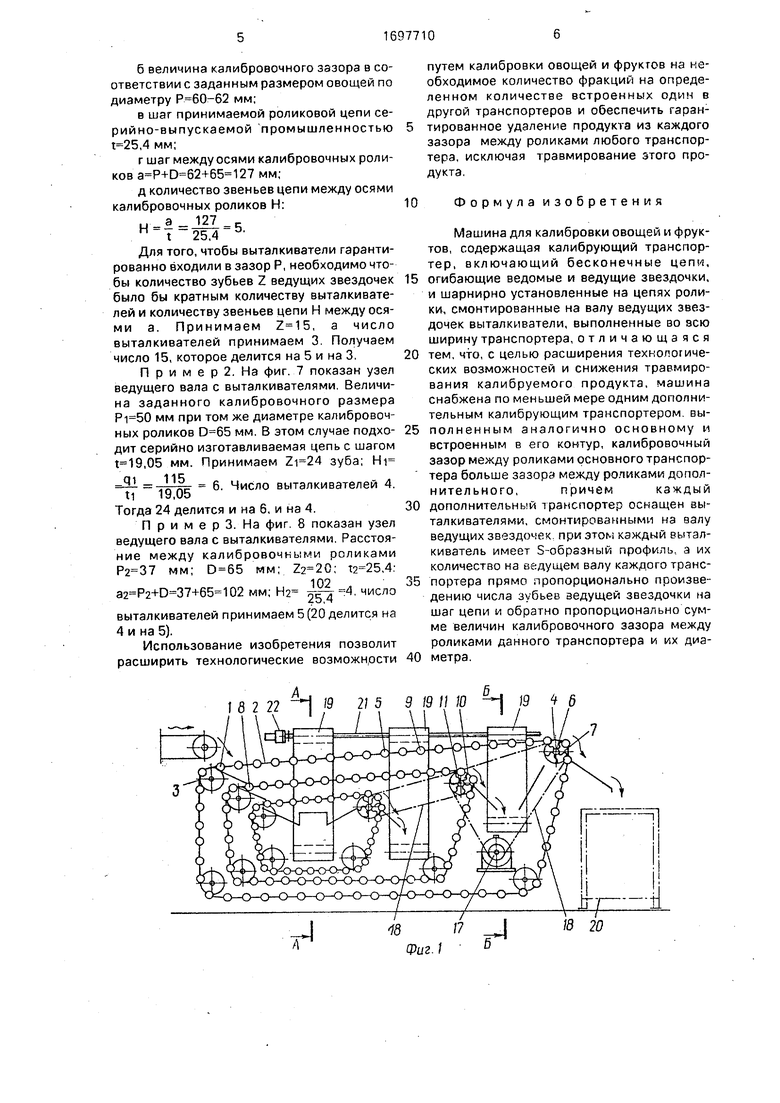

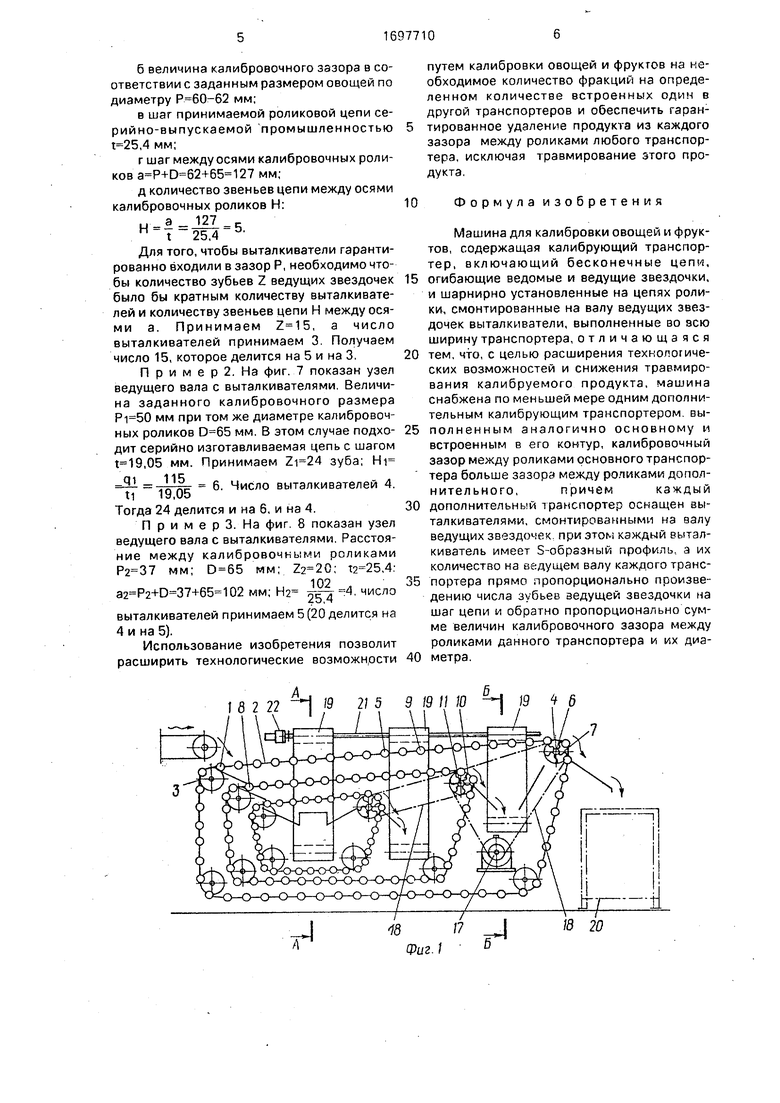

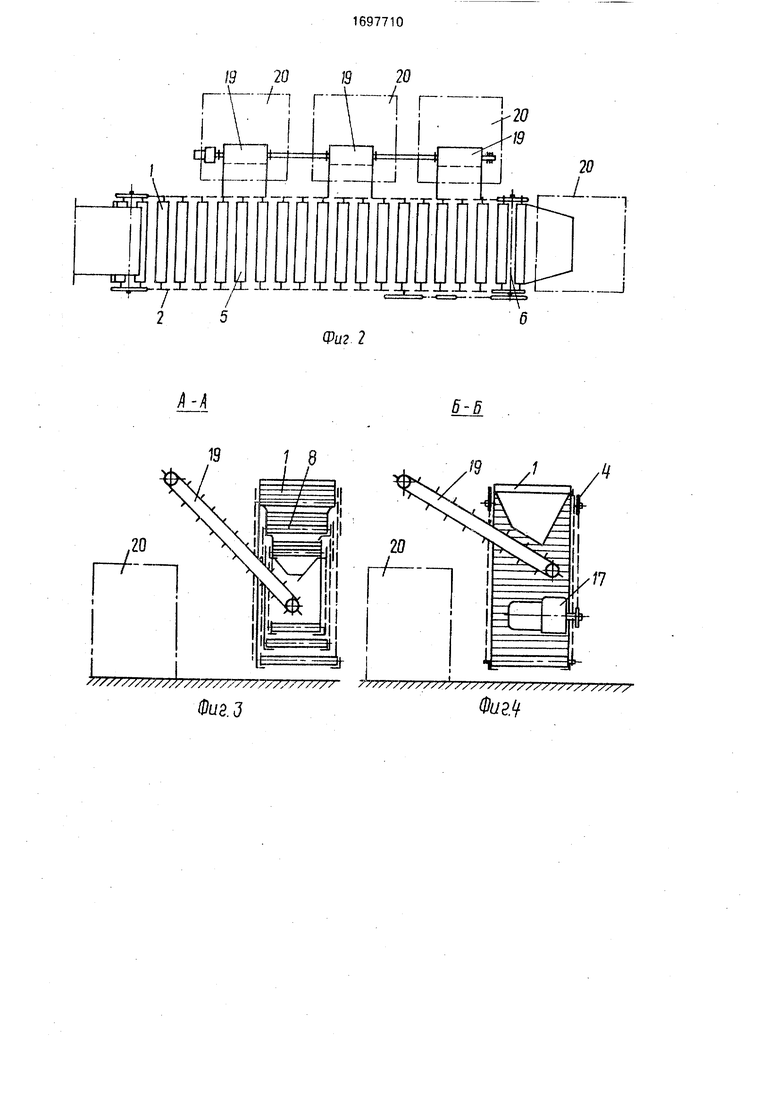

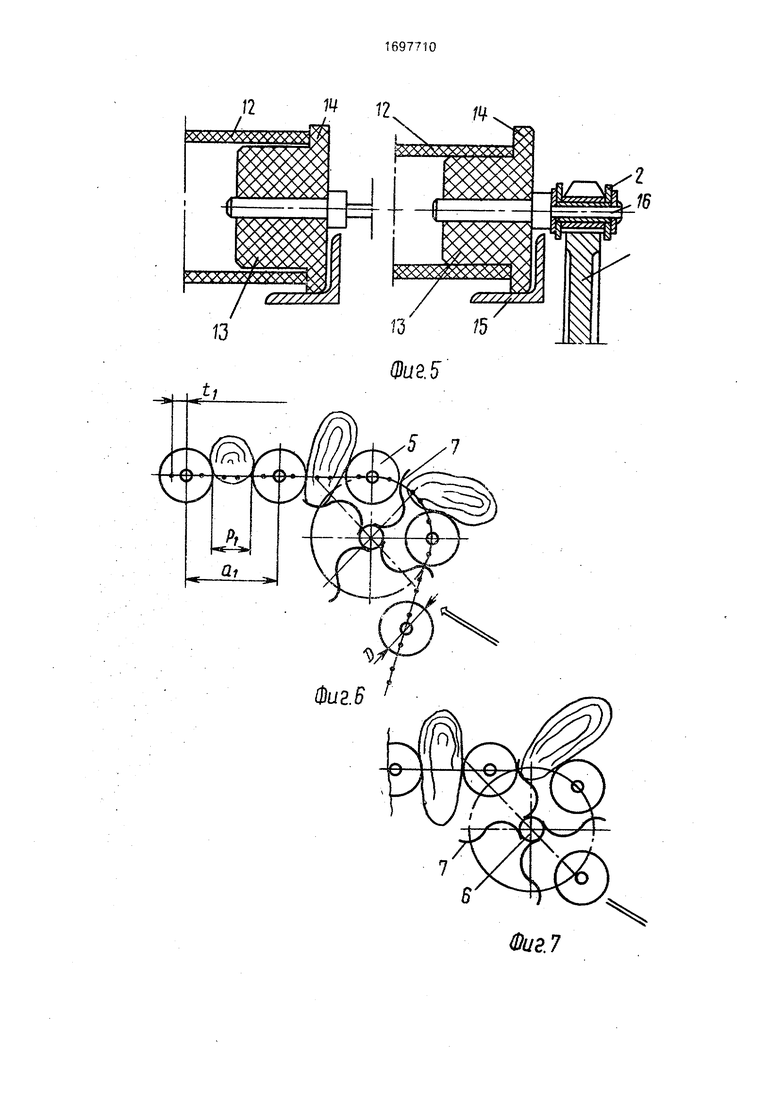

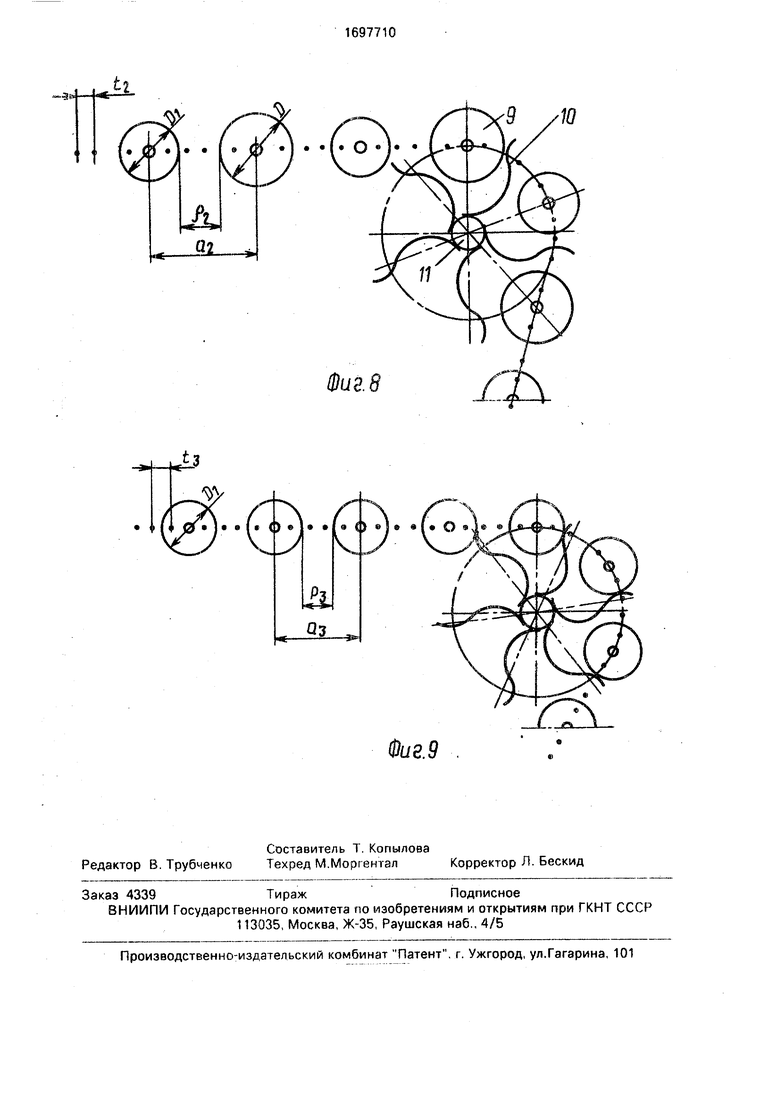

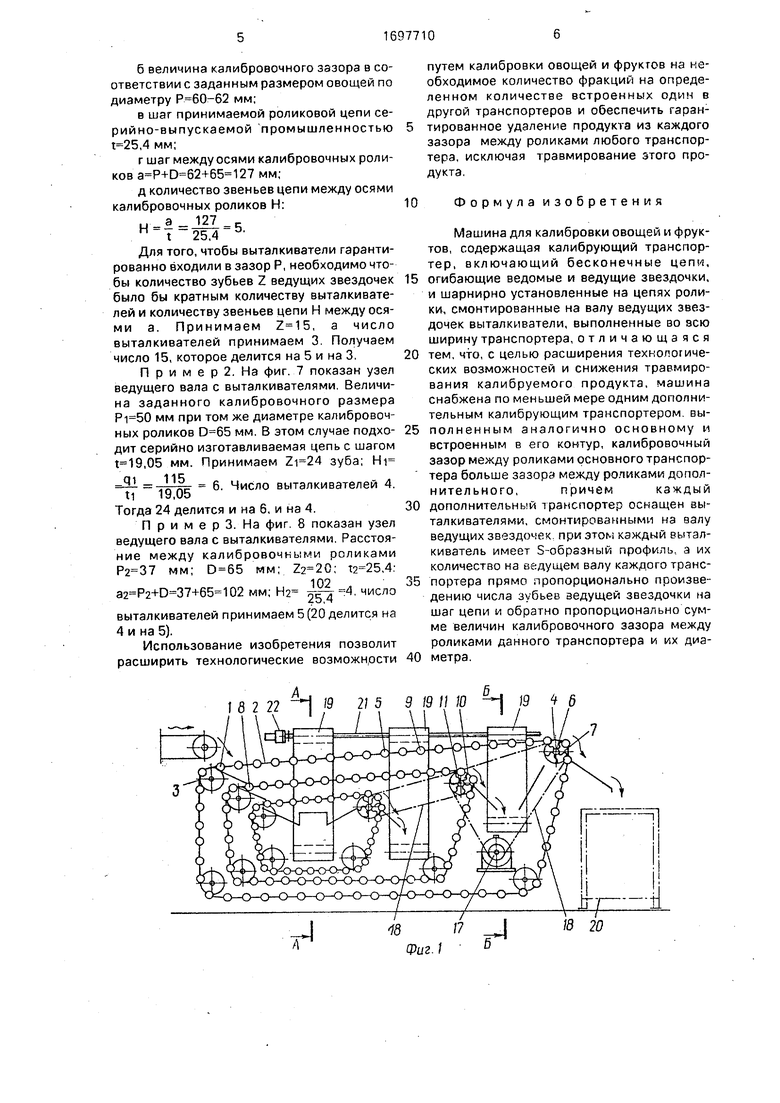

На фиг. 1 показана принципиальная конструктивная схема машины, вид сбоку; на фиг, 2 - то же , вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 -- разрез Б-Б на фиг. 1; на фиг. 5 - сопряжение ролика (пластмассовой трубы) различного диаметра с втулкой (подшипником), осью приводной роликовой цепи и ведущей звездочкой; на фиг. 6, 7 - различные положения выталкивателя и калибруемого продукта удлиненной формы: на фиг. 8 - иллюстрация регулирования калибровочного зазора Р2 путем подбора различных диаметров роликов, а соответственно и числа лопастей выталкивателя; на фиг. 9 - иллюстрация зависимости между количеством лопастей выталкивателя калибровочного зазора Рз и других состаляющих определяющих данную зависимость.

Машина для калибровки овощей и фруктов содержит калибрующий транспортер 1, включающий бесконечные цепи 2, огибающие ведомые 3 и ведущие 4 звездочки, и шарнирно установленные на цепях 2 ролики 5, смонтированные на валу б ведущих звездочек выталкиватели 7, выполненные во всю ширину транспортера 1.

Машина снабжена по меньшей мере одним дополнительным калибрующим транспортером 8, выполненным аналогично транспортеру 1 и встроенным в его контур. Калибровочный зазор Pi между роликами 5 транспортера 1 больше зазора г между роликами 9 дополнительного транспортера 8, а калибровочный зазор каждого последующего дополнительного транспортера меньше зазора предыдущего.

Каждый дополнительный транспортер 8 оснащен выталкивателями 10, смонтированными на валу 11 ведущих звездочек, при этом каждый выталкиватель транспортеров 1 и 8 имеет S-образный профиль, а их количество на ведущем валу каждого транспортера прямо пропорционально произведению числа зубьев ведущей звездочки на шаг цепи и обратно пропорционально сумме величин калибровочного зазора между роликами данная транспортера и их диаметра.

Ролики 5 и 9 транспортеров 1 и 8 выполнены мз стандартных пластмассовых труб 12 различного диаметра и имеют пластмэс совые опоры 13 с ребордами 14 диаметр

которых больше диаметра труб 12, для взаимодействия с направляющими 15. Опоры 13 взаимосвязаны с осями 16 бесконечных цепей транспортеров 1 и 8.

Транспортеры 1 и 8 приводятся во вращение от одного привода 17 посредством цепных передач 18, а под калибрующим полотном каждого транспортера установлены наклонные скребковые конвейеры 19 для

0 подачи откалиброванного продукта в контейнеры 20. Все конвейеры 19 приводятся во вращение от вала 21 привода 22,

Машина для калибровки овощей и продуктов работает следующим образом,

5 С инспекционного транспортера, где производится отбор некачественного продукта от стандартного последний поступает на транспортер 1, имеющий максимальный калибровочный зазор Pi (фиг, 1-6). Про0 дукт, имеющий толщину менее зазора PI, проваливается на ниже расположенный калибровочный транспортер 8, а продукт, име- ющий толщину более зазора Pi, перемещается по транспортеру 1 и попада5 ет в соответствующий контейнер 20. Продукт, попавший на транспортер 8 и имеющий размер менее Р2, проходит между его ротиками 9 на последующий транспортер, а продукт, имеющий толщину

0 более Ра, перемещается по его полотну и попадает на наклонный скребковый конвейер 19 и далее в контейнер 20 данной фракции.

Овощи или фрукты, прошедшие через

5 калибрующий зазор PZ транспортера 8 на последующий дополнительный транспортер, подвергается на нем дальнейшей калибровке. Число дополнительных калибрующих транспортеров определяется.

0 количеством фракций, на которое необходимо разделить калибруемый продукт.

S-образный профиль выталкивателей 7 и 10 позволяет исключить защемление плодов при сходе их с транспортеров 1 и 8 и тем

5 самым снизить травмирование калибруемого продукта, а определение их количества на ведущем валу каждого транспортера прямо пропорционально произведению числа зубьев ведущей звездочки на шаг цепи и

0 обратно пропорционально сумме величин калибровочного зазора между роликами определенного транспортера и их диаметра обеспечивает вхождение выталкивателей в каждый калибровочный зазор любого из

5 транспортеров.

П р и м е р 1. Для определения количества выталкивателей берут исходные данные:

а диаметр калибровочных роликов мм;

б величина калибровочного зазора в соответствии с заданным размером овощей по диаметру Р 60-62 мм;

в шаг принимаемой роликовой цепи серий но-вы пускаемой промышленностью ,4 мм;

г шаг между осями калибровочных роликов a P+D 62+65 127 мм;

д количество звеньев цепи между осями калибровочных роликов Н:

путем калибровки овощей и фруктов на необходимое количество фракций на определенном количестве встроенных один в другой транспортеров и обеспечить гаран- тированное удаление продукта из каждого зазора между роликами любого транспортера, исключая травмирование этого продукта.

Ф о р м у л а и з о б р е т е н и я

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для калибровки овощей и фруктов Мильковицкого | 1986 |

|

SU1433461A1 |

| Устройство для калибровки материалов | 1989 |

|

SU1685551A1 |

| Устройство для калибровки плодов и овощей | 1977 |

|

SU707566A1 |

| Устройство для инспекции плодов | 1983 |

|

SU1106473A1 |

| Устройство для калибровки плодови ОВОщЕй | 1978 |

|

SU799713A2 |

| Устройство для калибровки плодов и овощей | 1986 |

|

SU1507303A1 |

| Машина для калибровки плодов и овощей по диаметру | 1983 |

|

SU1120960A1 |

| Устройство для калибровки плодов | 1982 |

|

SU1132904A1 |

| ПОДБОРЩИК ПЛОДОВ БАХЧЕВЫХ КУЛЬТУР | 2006 |

|

RU2305396C1 |

| Устройство для калибровки плодов | 1976 |

|

SU582789A2 |

Изобретение относится к техническому оборудованию в пищевой промышленности и предназначено для калибровки овощей и фруктов по диаметру (по толщине), преимущественно на плодоовощных базах, консервных заводах и непосредственно в местах их выращивания. Целью изобретения является расширение технологических возможностей и снижение травмирования калибруемого продукта. Машина для калибровки овощей и фруктов содержит калибрующий транспортер, включающий огибающие ведомые и ведущие звездочки бесконечные цепи и шарнирно установленные на цепях ролики, смонтированные на валу ведущих звездочек по всей ширине транспортера выталкиватели. Машина снабжена по меньшей мере одним дополнительным транспортером, выполненным аналогично основному и встроенным в его контур, калибровочный зазор между роликами основного транспортера больше зазора между роликами дополнительного. Каждый дополнительный транспортер имеет выталкиватели смонтированные на валу ведущих звездочек, при этом каждый выталкиватель выполнен S-образного профиля, а их количество на ведущем валу каждого, транспортера прямо пропорционально произведению числа зубьев ведущей звездочки на шаг цепи и обратно пропорционально сумме величин калибровочного зазора между роликами данного транспортера и их диаметра. 9 ил. сл с

..-а- 127 М t 25,4

19,05 Тогда 24 делится и на 6, и на 4.

П р и м е р 3. На фиг 8 показан узел ведущего вала с выталкивателями. Расстояние между калибровочными роликами мм; мм; ,4;

102 a2 P2+D 37+65H02 MM; H2 число

выталкивателей принимаем 5(20 делится на 4 и на 5).

Использование изобретения позволит расширить технологические возможности

Для того, чтобы выталкиватели гарантированно входили в зазор Р, необходимо чтобы количество зубьев Z ведущих звездочек было бы кратным количеству выталкивателей и количеству звеньев цепи Н между осями а. Принимаем , а число выталкивателей принимаем 3. Получаем число 15, которое делится на 5 и на 3.

П р и м е р 2. На фиг. 7 показан узел ведущего вала с выталкивателями. Величина заданного калибровочного размера мм при том же диаметре калибровочных роликов мм В этом случае подходит серийно изготавливаемая цепь с шагом ,05 мм. Принимаем зуба; Hi qi 115 ti

-J

Машина для калибровки овощей и фруктов, содержащая калибрующий транспортер, включающий бесконечные цепи,

огибающие ведомые и ведущие звездочки, и шарнирно установленные на цепях ролики, смонтированные на валу ведущих звездочек выталкиватели, выполненные во всю ширину транспортера, отличающаяся

тем, что, с целью расширения технологических возможностей и снижения травмирования калибруемого продукта, машина снабжена по меньшей мере одним дополнительным калибрующим транспортером выполненным аналогично основному и встроенным в его контур, калибровочный зазор между роликами основного транспортера больше зазора между ротиками дополнительного,причемкаждый

дополнительный транспортер оснащен выталкивателями, смонтированными на валу ведущих звездочек при этом каждый выталкиватель имеет S-образный профиль, а их количество на ведущем валу каждого транспортера прямо пропорционально произведению числа зубьев ведущей звездочки на шаг цепи и обратно пропорционально сумме величин калибровочного зазора между роликами данного транспортера и их диаметра.

6

Фиг 1

О

Csj

Гt05

ю

1СЗ I

LCJ

12

Фиг.7

( о

Фиг. 8

/

Ч..У

vy

&

. Q ,

ю

Фиг. 9 .

| Транспортер для сортировки плодов и овощей | 1974 |

|

SU545324A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1991-12-15—Публикация

1990-01-02—Подача