Изобретение относится к обработке органических отходов сельскохозяйственного производства и может быть использовано для получения высококачественных органических удобрений и биогаза. ,

Цель изобретения - снижение энергозатрат на перемешивание.

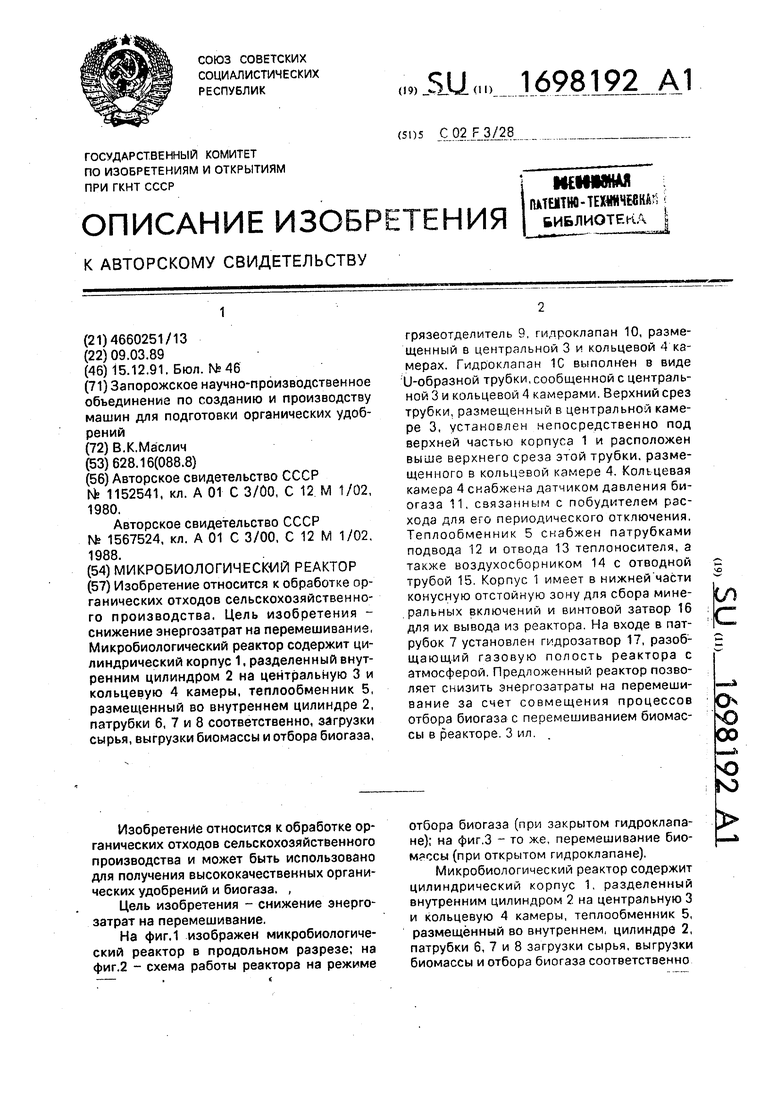

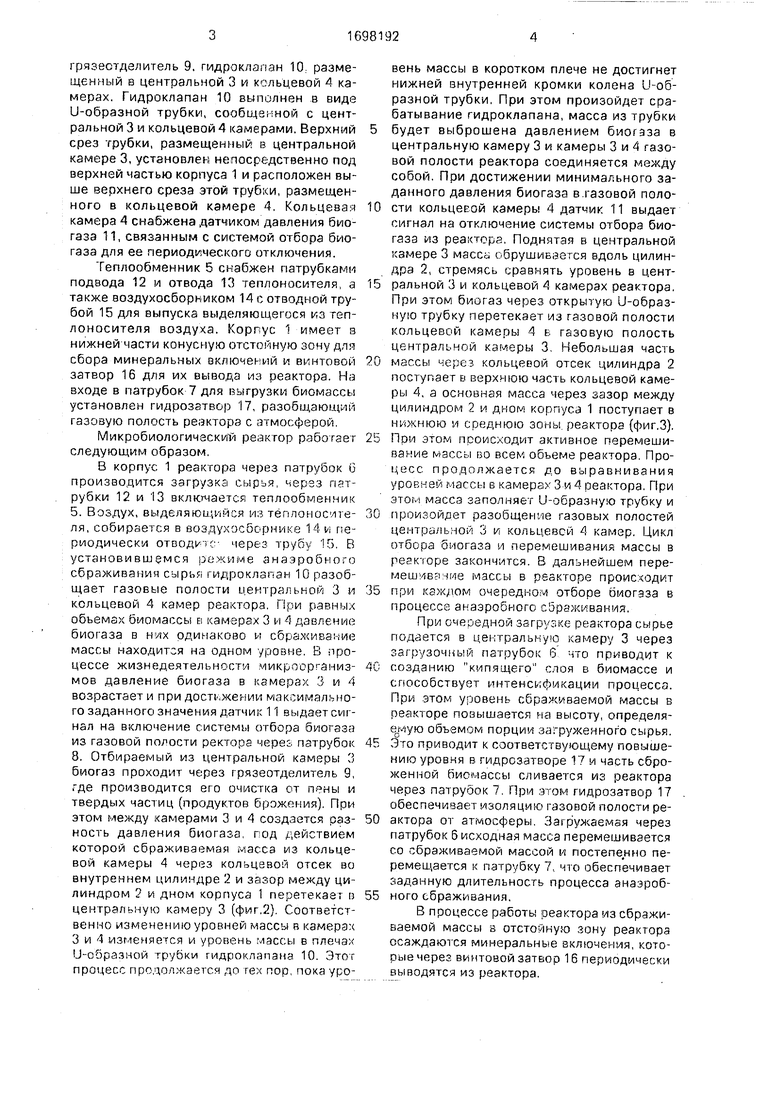

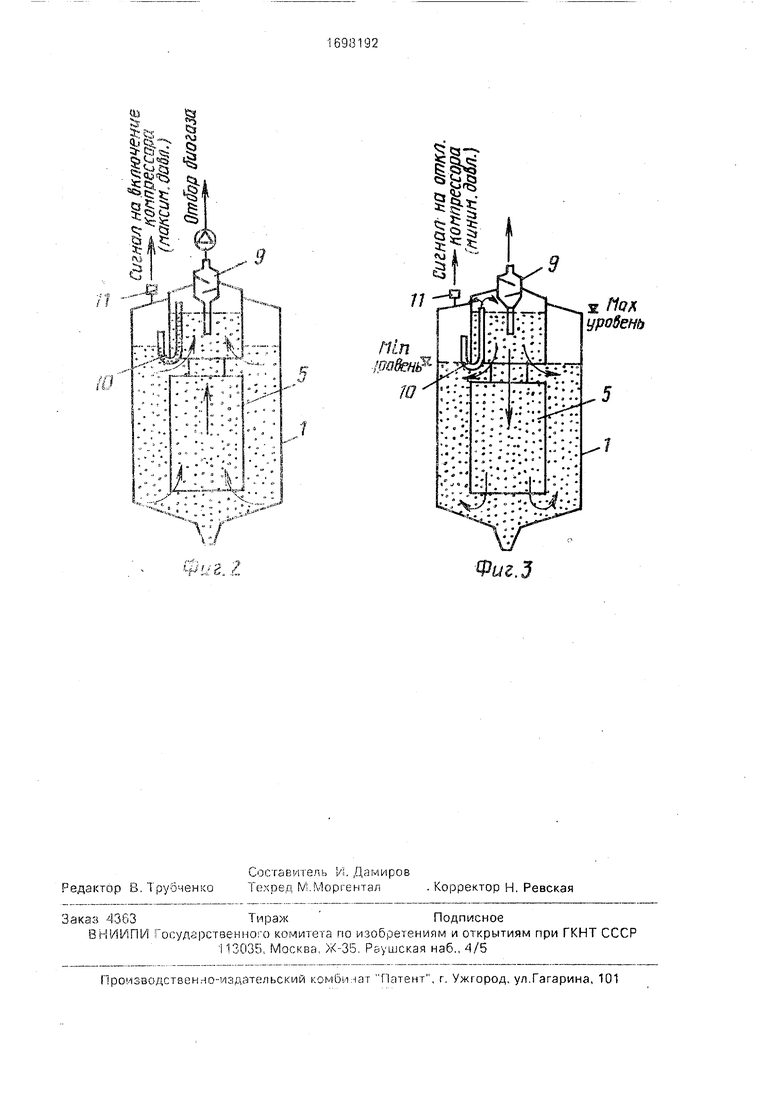

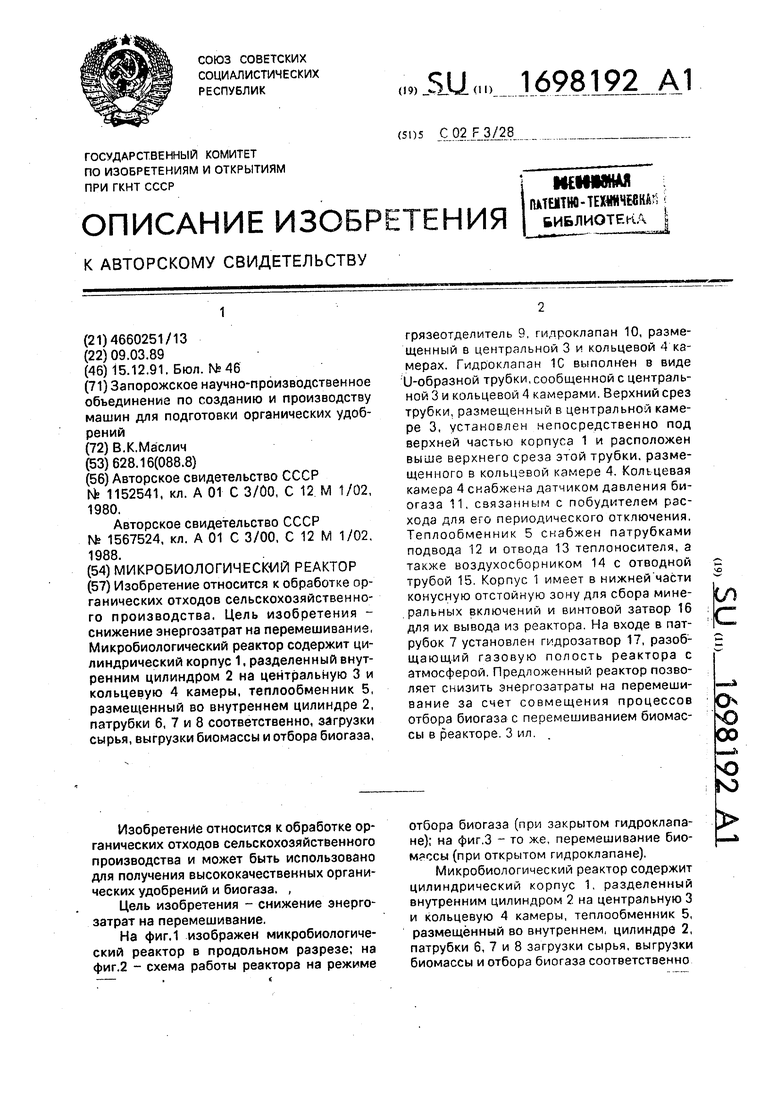

На фиг.1 изображен микробиологический реактор в продольном разрезе; на фиг.2 - схема работы реактора на режиме

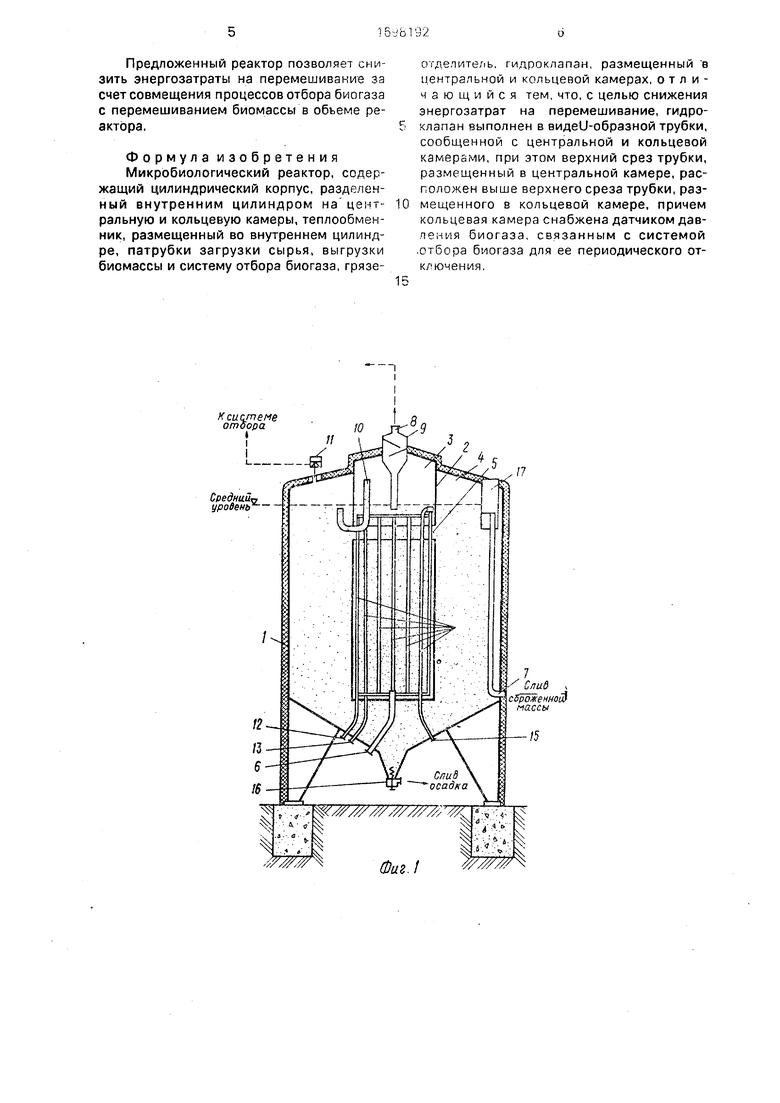

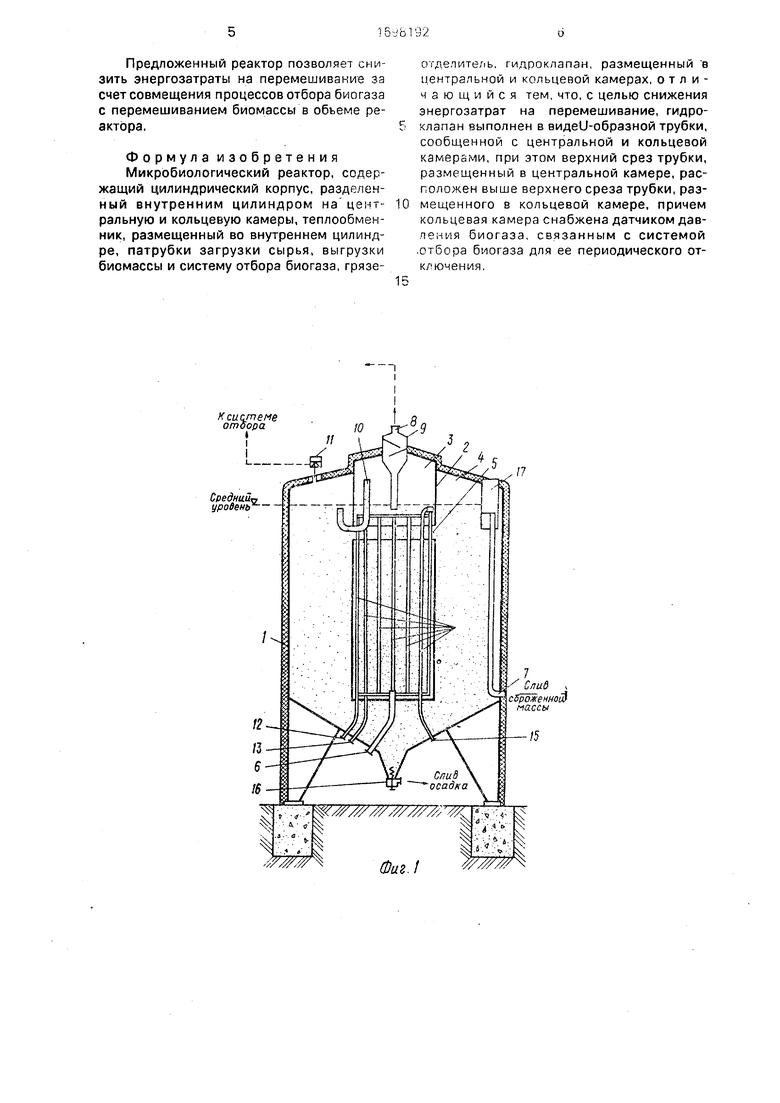

отбора биогаза (при закрытом гидроклапане); на фиг.З - то же, перемешивание биомассы (при открытом гидроклапане).

Микробиологический реактор содержит цилиндрический корпус 1, разделенный внутренним цилиндром 2 на центральную 3 и кольцевую 4 камеры, теплообменник 5, размещённый во внутреннем, цилиндре 2, патрубки 6, 7 и 8 загрузки сырья, выгрузки биомассы и отбора биогаза соответственно

грязестделитель 9, гидроклапан 10, размещенный в центральной 3 и кольцевой 4 камерах. Гидроклапан 10 выполнен в виде U-образной трубки, сообщенной с центральной 3 и кольцевой 4 камерами. Верхний срез трубки, размещенный в центральной камере 3, установлен непосредственно под верхней частью корпуса 1 и расположен выше верхнего среза этой трубки, размещенного в кольцевой камере 4. Кольцевая камера 4 снабжена датчиком давления биогаза 11, связанным с системой отбора биогаза для ее периодического отключения.

Теплообменник 5 снабжен патрубками подвода 12 и отвода 13 теплоносителя, а также воздухосборником 14с отводной трубой 15 для выпуска выделяющегося из теплоносителя воздуха. Корпус 1 имеет в нижней части конусную отстойную зону для сбора минеральных включений и винтовой затвор 16 для их вывода из реактора, На входе в патрубок 7 для выгрузки биомассы установлен гидрозатвор 17, разобщающий газовую полость реактора с атмосферой.

Микробиологический реактор работает следующим образом,

В корпус 1 реактора через патрубок 6 производится загрузка сырья, через патрубки 12 и 13 включается теплообменник 5. Воздух, выделяющийся из теплоносителя, собирается в воздухосборнике 14 и периодически отводите- через трубу 15. В установившемся режиме анаэробного сбраживания сырья гидроклапан 10 разобщает газовые полости центральной 3 и кольцевой 4 камер реактора. При равных объемах биомассы в камерах 3 и 4 давление биогаза в них одинаково и сбраживание массы находится на одном уровне. В процессе жизнедеятельности микроорганизмов давление биогаза в камерах 3 и 4 возрастает и при достижении максимального заданного значения датчик 11 выдает сигнал на включение системы отбора биогаза из газовой полости ректора через патрубок 8. Отбираемый из центральной камеры 3 биогаз проходит через грязеотделитель 9, где производится его очистка от пены и твердых частиц (продуктов брожения). При этом между камерами 3 и 4 создается разность давления биогаза, под действием которой сбраживаемая масса из кольцевой камеры 4 через кольцевой отсек во внутреннем цилиндре 2 и зазор между цилиндром 2 и дном корпуса 1 перетекает в центральную камеру 3 (фиг.2). Соответственно изменению уровней массы в камерах 3 и 4 изменяемся и уровень массы в плечах U-образной трубки гидроклапана 10. Этот процесс продолжается до тех пор, пока уровень массы в коротком плече не достигнет нижней внутренней кромки колена U-образной трубки. При этом произойдет срабатывание гидроклапана, масса из трубки

будет выброшена давлением биогаза в центральную камеру 3 и камеры 3 и 4 газовой полости реактора соединяется между собой, При достижении минимального заданного давления биогаза в.газовой поло0 сти кольцевой камеры 4 датчик 11 выдает сигнал на отключение системы отбора биогаза из реактора. Поднятая в центральной камере 3 масса обрушивается вдоль цилиндра 2, стремясь сравнять уровень в цент5 ральной 3 и кольцевой 4 камерах реактора. При этом биогаз через открытую U-образ- ную трубку перетекает из газовой полости кольцевой камеры 4 в газовую полость центральной камеры 3. Небольшая часть

0 массы через кольцевой отсек цилиндра 2 поступает в верхнюю часть кольцевой камеры 4, а основная масса через зазор между цилиндром 2 и дном корпуса 1 поступает в нижнюю и среднюю зоны реактора (фиг.З).

5 При этом происходит активное перемешивание массы во всем обьеме реактора. Процесс продолжается до выравнивания уровней массы в камерах 3 и 4 реактора. При этом масса заполняет U-образную трубку и

0 произойдет разобщение газовых полостей центральной 3 и кольцевой 4 камер. Цикл отбора биогаза и перемешивания массы в реакторе закончится. В дальнейшем перемешивание массы в реакторе происходит

5 при каждом очередном отборе биогаза в процессе анаэробного сбраживания,

При очередной загрузке реактора сырье подается в центральную камеру 3 через загрузочный патрубок 6 что приводит к

0 созданию кипящего слоя в биомассе и способствует интенсификации процесса. При этом уровень сбраживаемой массы в реакторе повышается на высоту, определя- еомую объемом порции загруженного сырья.

5 Это приводит к соответствующему повышению уровня в гидрозатворе 17 и часть сброженной биомассы сливается из реактора через патрубок 7. При этом гидрозатвор 17 обеспечивает изоляцию газовой полости ре0 актора от атмосферы. Загружаемая через патрубок 6 исходная масса перемешивается со сбраживаемой массой и постепенно перемещается к патрубку 7, что обеспечивает заданную длительность процесса анаэроб5 ного сбраживания.

В процессе работы реактора из сбраживаемой массы в отстойную зону реактора осаждаются минеральные включения, которые через винтовой затвор 16 периодически выводятся из реактора.

Предложенный реактор позволяет снизить энергозатраты на перемешивание за счет совмещения процессов отбора биогаза с перемешиванием биомассы в объеме реактора.

Формула изобретения Микробиологический реактор, содержащий цилиндрический корпус, разделенный внутренним цилиндром на центральную и кольцевую камеры, теплообменник, размещенный во внутреннем цилиндре, патрубки загрузки сырья, выгрузки биомассы и систему отбора биогаза, грязе0

отделитель гидроклапан размещенный в центрапьной и кольцевой камерах, отличающийся тем, что, с целью снижения энергозатрат на перемешивание, гидроклапан выполнен в виде1)-образной трубки, сообщенной с центральной и кольцевой камерами, при этом верхний срез трубки, размещенный в центральной камере, расположен выше верхнего среза трубки, размещенного в кольцевой камере, причем кольцевая камера снабжена датчиком дав- пения биогаза связанным с системой отбора биогаза для ее периодического отключения

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Микробиологический реактор | 1988 |

|

SU1567524A1 |

| Гидрозатвор-грязеотделитель | 1988 |

|

SU1528747A1 |

| МЕТАНТЕНК | 2010 |

|

RU2456247C2 |

| БИОРЕАКТОР МОДУЛЬНЫЙ | 2020 |

|

RU2747414C1 |

| Установка для получения биогаза | 1989 |

|

SU1724607A1 |

| Установка биологической обработки стоков | 1987 |

|

SU1474107A1 |

| БИОГАЗОВАЯ УСТАНОВКА ДЛЯ СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ СЕЛЬСКОХОЗЯЙСТВЕННОГО ПРОИЗВОДСТВА С ПОЛУЧЕНИЕМ БИОГАЗА | 2017 |

|

RU2651940C1 |

| МЕТАНТЕНК ДЛЯ АНАЭРОБНОЙ ОБРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408546C2 |

| Микробиологический реактор для получения биогаза | 1987 |

|

SU1594209A1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ ОРГАНИЧЕСКИХ ОТХОДОВ | 1995 |

|

RU2098933C1 |

Изобретение относится к обработке органических отходов сельскохозяйственного производства. Цель изобретения - снижение энергозатрат на перемешивание, Микробиологический реактор содержит цилиндрический корпус 1, разделенный внутренним цилиндром 2 на центральную 3 и кольцевую 4 камеры, теплообменник 5. размеа(енный во внутреннем цилиндре 2, патрубки 6, 7 и 8 соответственно, загрузки сырья, выгрузки биомассы и отбора биогаза, грязеотделитель 9, гидроклапан 10, размещенный в центральной 3 и кольцевой 4 камерах. Гидроклапан 1C выполнен в виде U-образной трубки, сообщенной с центральной 3 и кольцевой 4 камерами. Верхний срез трубки, размещенный в центральной камере 3, установлен непосредственно под верхней частью корпуса 1 и расположен выше верхнего среза этой трубки, размещенного в кольцевой камере 4. Кольцевая камера 4 снабжена датчиком давления биогаза 11, связанным с побудителем расхода для его периодического отключения. Теплообменник 5 снабжен патрубками подвода 12 и отвода 13 теплоносителя, а также воздухосборником 14 с отводной трубой 15. Корпус 1 имеет в нижней части конусную отстойную зону для сбора минеральных включений и винтовой затвор 16 для их вывода из реактора. На входе в патрубок 7 установлен гидрозатвор 17, разобщающий газовую полость реактора с атмосферой. Предложенный реактор позволяет снизить энергозатраты на перемешивание за счет совмещения процессов отбора биогаза с перемешиванием биомассы в реакторе.3 ил. ио С о ю оо г- б

К системе отбора

I I

Средний, уробень

12

#

4 ,

////////////////// //А %

Лs

i

Ч

/ Слиб

сброженной массы

4 Ј. ,Ь

s

Ч

$$

{III Й°

to. 2

ri-fi

ж /lox уровень

Шп ipofaiffЮ

Фиг.З

| Микробиологический реактор | 1980 |

|

SU1152541A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Микробиологический реактор | 1988 |

|

SU1567524A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-15—Публикация

1989-03-09—Подача