Изобретение относится к устройствам для анаэробного сбраживания органических отходов сельскохозяйственного производства с целью получения го- рючего газа (биргаза) и качественных органических удобрений и может быть- использовано при очистке стоков с органическими включениями промышленных предприятий и в коммунальном хозяйстве.

Цель изобретения - повышение эффективности работы установки.

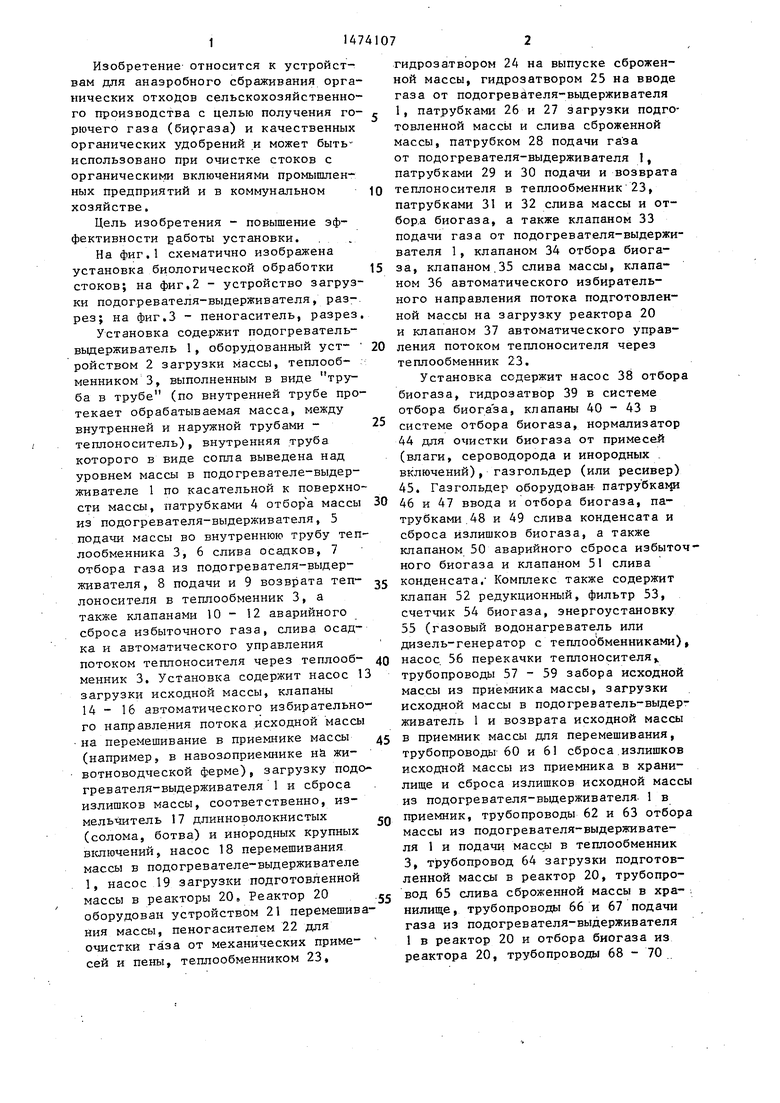

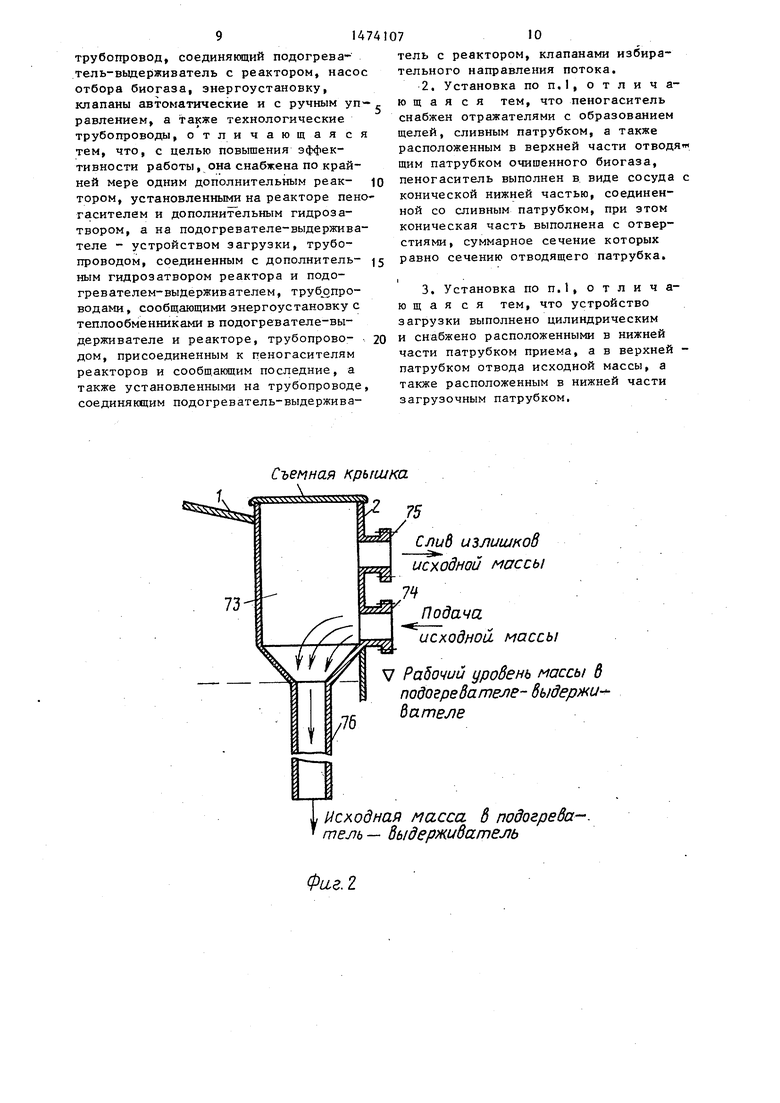

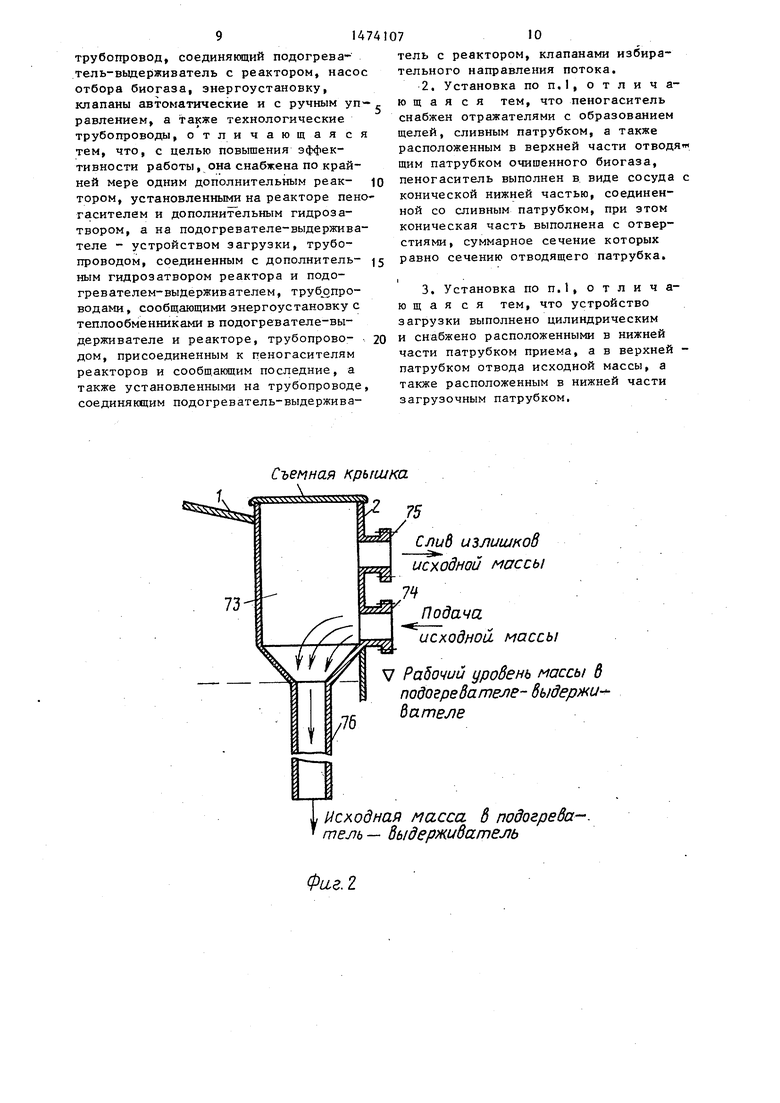

На фиг.1 схематично изображена установка биологической обработки

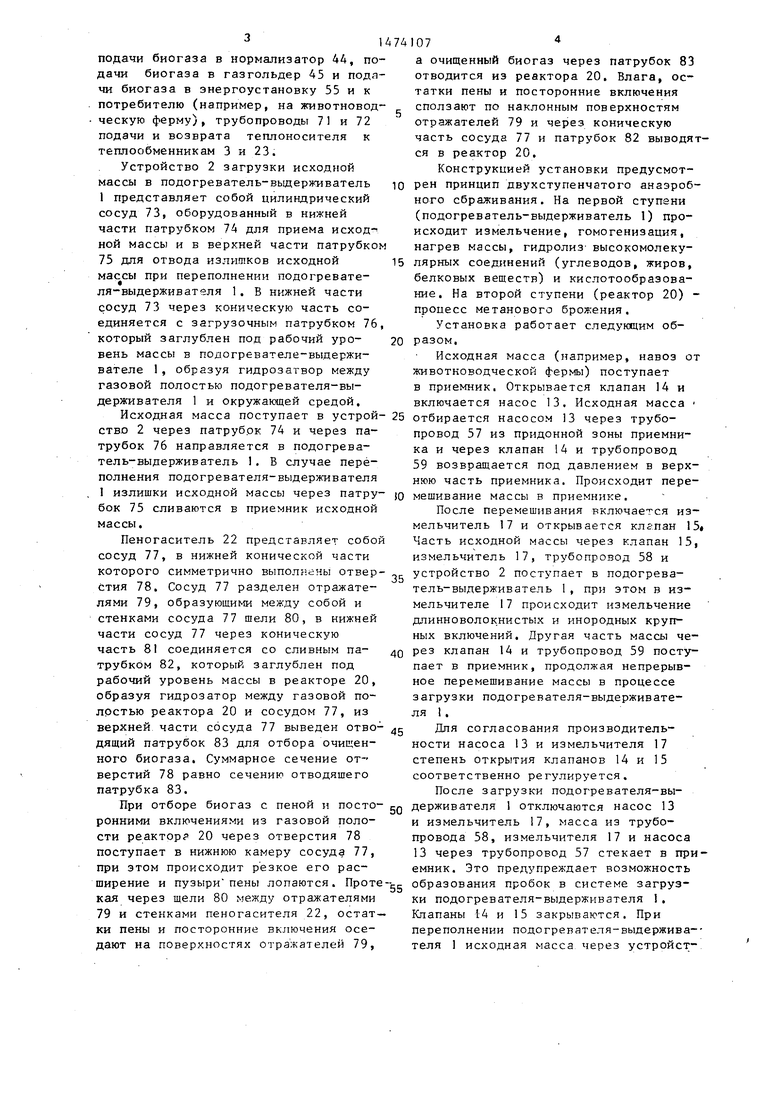

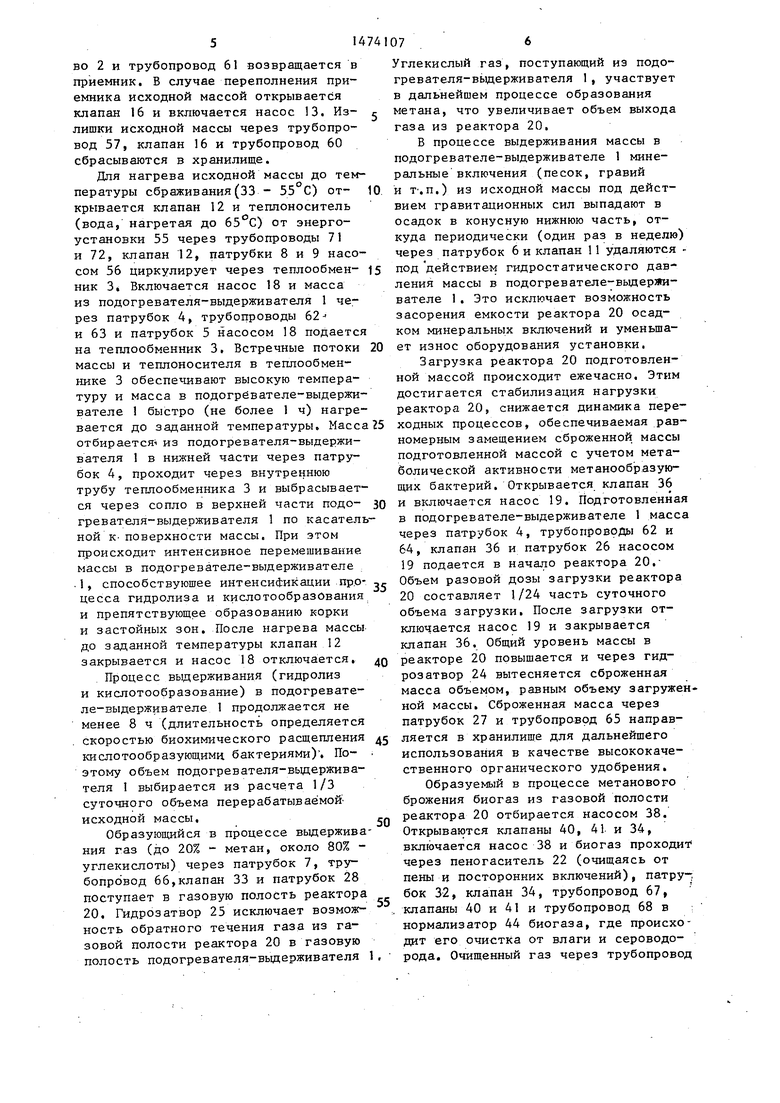

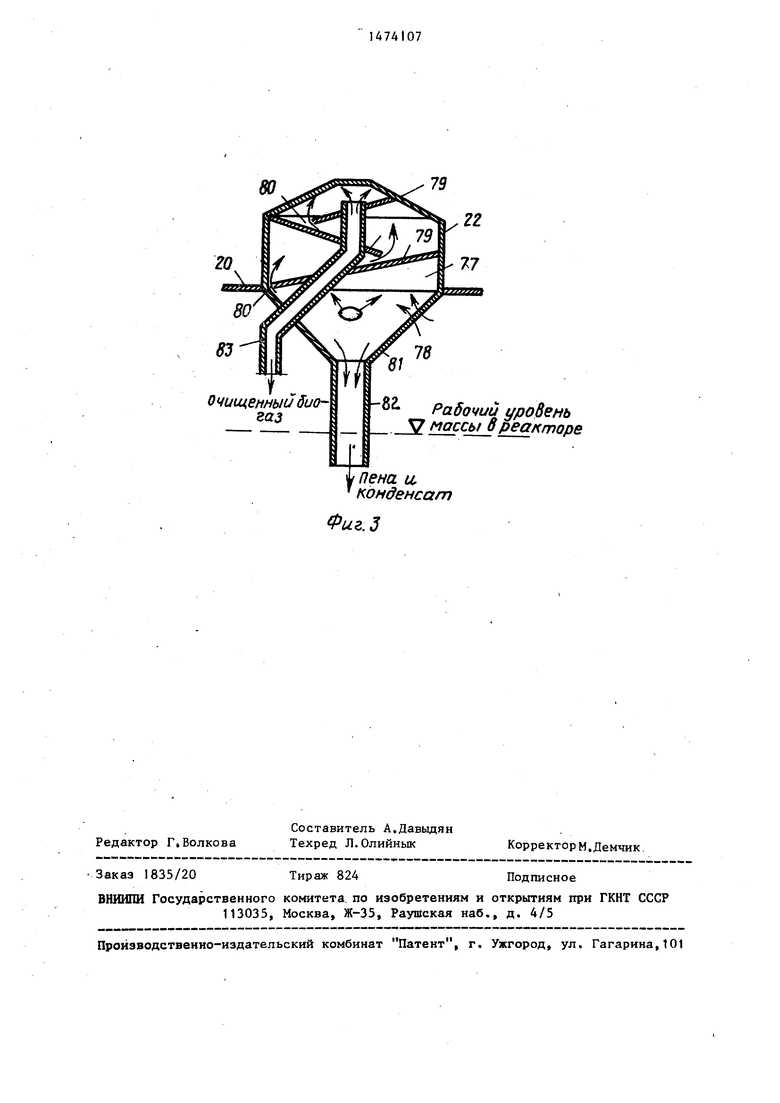

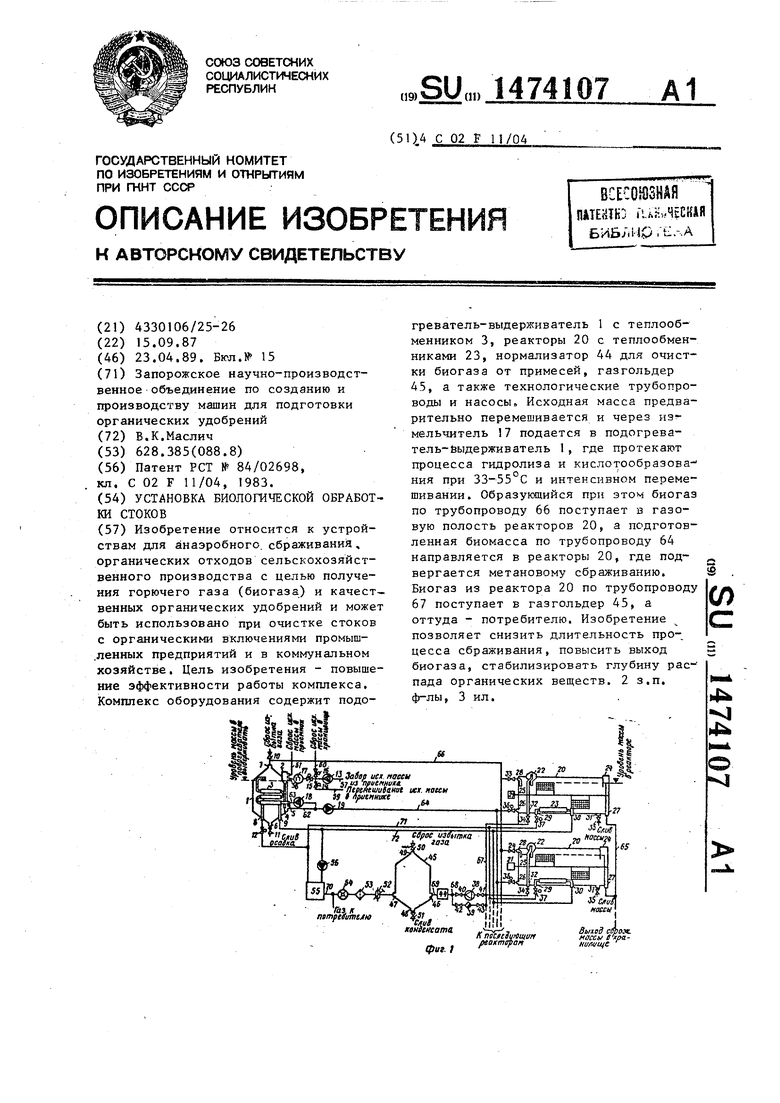

стоков; на фиг,2 - устройство загрузки подогревателя-выдерживателя, разрез; на фиг.З - пеногаситель, разрез,

Установка содержит подогреватель- выдерживатель 1, оборудованный уст- ройством 2 загрузки массы, теплообменником 3, выполненным в виде труба в трубе (по внутренней трубе протекает обрабатываемая масса, между внутренней и наружной трубами -

теплоноситель), внутренняя труба которого в виде сопла выведена над уровнем массы в подогревателе-выдер- живателе 1 по касательной к поверхности массы, патрубками А отбор а массы из подогревателя-выдерживателя, 5 подачи массы во внутреннюю трубу теплообменника 3, 6 слива осадков, 7 отбора газа из подогревателя-выдерживателя, 8 подачи и 9 возврата теп- лоносителя в теплообменник 3, а также клапанами 10 - 12 аварийного сброса избыточного газа, слива осадка и автоматического управления потоком теплоносителя через теплооб- менник 3. Установка содержит насос 13 загрузки исходной массы, клапаны 14 - 16 автоматического избирательного направления потока исходной массы на перемешивание в приемнике массы (например, в навозоприемнике на животноводческой ферме), загрузку подогревателя-выдерживателя 1 и сброса излишков массы, соответственно, измельчитель 17 ДЛИННОВОЛОКНИСТЫХ

(солома, ботва) и инородных крупных включений, насос 18 перемешивания массы в подогревателе-выдерживателе 1, насос 19 загрузки подготовленной массы в реакторы 20, Реактор 20

оборудован устройством 21 перемешивания массы, пеногасителем 22 для очистки газа от механических приме- сей и пены, теплообменником 23,

гидрозатвором 24 на выпуске сброженной массы, гидрозатвором 25 на вводе газа от подогревателя-выдерживателя 1, патрубками 26 и 27 загрузки подготовленной массы и слива сброженной массы, патрубком 28 подачи газа от подогревателя-выдерживателя 1, патрубками 29 и 30 подачи и возврата теплоносителя в теплообменник 23, патрубками 31 и 32 слива массы и отбора биогаза, а также клапаном 33 подачи газа от подогревателя-выдерживателя 1, клапаном 34 отбора биогаза, клапаном 35 слива массы, клапаном 36 автоматического избирательного направления потока подготовленной массы на загрузку реактора 20 и клапаном 37 автоматического управления потоком теплоносителя через теплообменник 23,

Установка содержит насос 38 отбор биогаза, гидрозатвор 39 в системе отбора биогаза, клапаны 40 - 43 в системе отбора биогаза, нормализатор 44 для очистки биогаза от примесей (влаги, сероводорода и инородных включений), газгольдер (или ресивер) 45. Газгольдер оборудован патрубками 46 и 47 ввода и отбора биогаза, патрубками 48 и 49 слива конденсата и сброса излишков биогаза, а также клапаном 50 аварийного сброса избытоного биогаза и клапаном 51 слива конденсата/ Комплекс также содержит клапан 52 редукционный, фильтр 53, счетчик 54 биогаза, энергоустановку 55 (газовый водонагреватель или дизель-генератор с теплообменниками) насос 56 перекачки теплоносителя трубопроводы 57 - 59 забора исходной массы из приемника массы, загрузки исходной массы в подогреватель-выдер живатель 1 и возврата исходной массы в приемник массы для перемешивания, трубопроводы 60 и 61 сброса излишков исходной массы из приемника в хранилище и сброса излишков исходной масс из подогревателя-выдерживателя 1 в приемник, трубопроводы 62 и 63 отбор массы из подогревателя-выдерживателя 1 и подачи массы в теплообменник 3, трубопровод 64 загрузки подготовленной массы в реактор 20, трубопровод 65 слива сброженной массы в хранилище, трубопроводы 66 и 67 подачи газа из подогревателя-выдерживателя 1 в реактор 20 и отбора биогаза из реактора 20, трубопроводы 68 - 70

31

подачи биогаза в нормализатор 44, подачи биогаэа в газгольдер 45 и подл- чи биогаза в энергоустановку 55 и к потребителю (например, на животноводческую ферму), трубопроводы 71 и 72 подачи и возврата теплоносителя к теплообменникам 3 и 23.

Устройство 2 загрузки исходной массы в подогреватель-выдерживатель 1 представляет собой цилиндрический сосуд 73, оборудованный в нижней части патрубком 74 для приема исходу ной массы и в верхней части патрубком 75 для отвода излишков исходной массы при переполнении подогревате- ля-выдерживателя 1. В нижней части сосуд 73 через коническую часть соединяется с загрузочным патрубком 76, который заглублен под рабочий уро- вень массы в подогревателе-выцержи- вателе 1, образуя гидрозатвор между газовой полостью подогревателя-вы- держивателя 1 и окружающей средой.

Исходная масса поступает в устрой- ство 2 через патрубок 74 и через патрубок 76 направляется в подогреватель-выдерживатель 1. В случае переполнения подогревателя-выдерживателя 1 излишки исходной массы через патру- бок 75 сливаются в приемник исходной массы.

Пеногаситель 22 представляет собой сосуд 77, в нижней конической части которого симметрично выполнены отверстия 78. Сосуд 77 разделен отражателями 79, образующими между собой и стенками сосуда 77 шели 80, в нижней части сосуд 77 через коническую часть 81 соединяется со сливным па- трубком 82, который заглублен под рабочий уровень массы в реакторе 20, образуя гидрозатор между газовой полостью реактора 20 и сосудом 77, из верхней части сосуда 77 выведен отво- дящий патрубок 83 для отбора очищенного биогаза. Суммарное сечение отверстий 78 равно сечению отводящего патрубка 83.

При отборе биогаз с пеной и посто- ронними включениями из газовой полости реактор 20 через отверстия 78 поступает в нижнюю камеру сосуда 77, при этом происходит резкое его расширение и пузыри пены лопаются. Проте кая через шели 80 между отражателями 79 и стенками пеногасителя 22, остатки пены и посторонние включения оседают на поверхностях отражателей 79,

1074

а очищенный биогаз через патрубок 83 отводится из реактора 20. Влага, остатки пены и посторонние включения сползают по наклонным поверхностям отражателей 79 и через коническую часть сосуда 77 и патрубок 82 выводятся в реактор 20,

Конструкцией установки предусмотрен принцип двухступенчатого анаэробного сбраживания. На первой ступени (подогреватель-выдерживатель 1) происходит измельчение, гомогенизация, нагрев массы, гидролиз высокомолекулярных соединений (углеводов, жиров, белковых веществ) и кислотообраэова- ние. На второй ступени (реактор 20) - процесс метанового брожения.

Установка работает следующим образом.

Исходная масса (например, навоз от животноводческой фермы) поступает в приемник. Открывается клапан 14 и включается насос 13. Исходная масса отбирается насосом 13 через трубопровод 57 из придонной зоны приемника и через клапан 14 и трубопровод 59 возвращается под давлением в верхнюю часть приемника. Происходит перемешивание массы в приемнике.

После перемешивания включаемся измельчитель 17 и открывается клгпан 15 Часть исходной массы через клапан 15, измельчитель 17, трубопровод 58 и устройство 2 поступает в подогреватель-выдерживатель 1, при этом в измельчителе 17 происходит измельчение длинноволокнистых и инородных крупных включений. Другая часть массы через клапан 14 и трубопровод 59 поступает в приемник, продолжая непрерывное перемешивание массы в процессе загрузки подогревателя-выдерживателя 1.

Для согласования производительности насоса 13 и измельчителя 17 степень открытия клапанов 14 и 15 соответственно регулируется.

После загрузки подогревателя-вы- держивателя 1 отключаются насос 13 и измельчитель 17, масса из трубопровода 58, измельчителя 17 и насоса 13 через трубопровод 57 стекает в приемник. Это предупреждает возможность образования пробок в системе загрузки подогревателя-выдерживателя 1 . Клапаны 14 и 15 закрываются. При переполнении подогревателя-выдерживателя 1 исходная масса через устройство 2 и трубопровод 61 возвращается в приемник. В случае переполнения приемника исходной массой открывается клапан 16 и включается насос 13. Из- лишки исходной массы через трубопровод 57, клапан 16 и трубопровод 60 сбрасываются в хранилище.

Для нагрева исходной массы до температуры сбраживания(33 - 55 С) от- крывается клапан 12 и теплоноситель (вода, нагретая до 65 С) от энергоустановки 55 через трубопроводы 71 и 72, клапан 12, патрубки 8 и 9 насосом 56 циркулирует через теплообмен- ник 3, Включается насос 18 и масса из подогревателя-выдерживателя 1 через патрубок 4, трубопроводы 62j и 63 и патрубок 5 насосом 18 подается на теплообменник 3, Встречные потоки массы и теплоносителя в теплообменнике 3 обеспечивают высокую температуру и масса в подогревателе-выдержи- вателе 1 быстро (не более 1 ч) нагревается до заданной температуры. Масса отбирается- из подогревателя-выдерживателя 1 в нижней части через патрубок 4, проходит через внутреннюю трубу теплообменника 3 и выбрасывается через сопло в верхней части подо- гревателя-выдерживателя 1 по касательной к поверхности массы. При этом происходит интенсивное перемешивание массы в подогревателе-выдерживателе 1, способствующее интенсификации про- цесса гидролиза и кислотообразования и препятствующее образованию корки и застойных зон. После нагрева массы до заданной температуры клапан 12 закрывается и насос 18 отключается,

Процесс выдерживания (гидролиз и кислотообразование) в подогревателе-выдерживателе 1 продолжается не менее 8 ч (длительность определяется скоростью биохимического расщепления кислотообразующими бактериями). Поэтому объем подогревателя-выдержива- теля 1 выбирается из расчета 1/3 суточного объема перерабатываемой

ИСХОДНОЙ маССЫ.

Образующийся в процессе выдерживания газ (до 20% - метан, около 80% - углекислоты) через патрубок 7, трубопровод 66,клапан 33 и патрубок 28 поступает в газовую полость реактора 20. Гидрозатвор 25 исключает возможность обратного течения газа из газовой полости реактора 20 в газовую полость подогревателя-выдерживателя 1

Углекислый газ, поступающий из подогревателя-выдерживателя 1, участвует в дальнейшем процессе образования метана, что увеличивает объем выхода газа из реактора 20,

В процессе выдерживания массы в подогревателе-выдерживателе 1 минеральные включения (песок, гравий и т.п.) из исходной массы под действием гравитационных сил выпадают в осадок в конусную нижнюю часть, откуда периодически (один раз в неделю) через патрубок 6 и клапан 11 удаляются - под действием гидростатического давления массы в подогревателе-выдержи- вателе 1. Это исключает возможность засорения емкости реактора 20 осадком минеральных включений и уменьшает износ оборудования установки.

Загрузка реактора 20 подготовленной массой происходит ежечасно. Этим достигается стабилизация нагрузки реактора 20, снижается динамика переходных процессов, обеспечиваемая равномерным замещением сброженной массы подготовленной массой с учетом метаболической активности метанообразую- щих бактерий. Открывается клапан 36 и включается насос 19. Подготовленная в подогревателе-выдерживателе 1 масса через патрубок 4, трубопроводы 62 и 64, клапан 36 и патрубок 26 насосом

19подается в начало реактора 20. Объем разовой дозы загрузки реактора

20составляет 1/24 часть суточного объема загрузки. После загрузки отключается насос 19 и закрывается клапан 36. Общий уровень массы в реакторе 20 повышается и через гидрозатвор 24 вытесняется сброженная масса объемом, равным объему загруженной массы. Сброженная масса через патрубок 27 и трубопровод 65 направляется в хранилище для дальнейшего использования в качестве высококачественного органического удобрения.

Образуемый в процессе метанового брожения биогаз из газовой полости реактора 20 отбирается насосом 38. Открываются клапаны 40, 41 и 34, включается насос 38 и биогаз проходит через пеногаситель 22 (очищаясь от пены и посторонних включений), патрубок 32, клапан 34, трубопровод 67, клапаны 40 и 41 и трубопровод 68 в нормализатор 44 биогаза, где происходит его очистка от влаги и сероводорода. Очищенный газ через трубопровод

714

69 и патрубок 46 поступает в газгольдер 45. Из газгольдера 45 через патрубок 47 биогаз поступает на клапан 52, где снижается его давление (до 2-4 кПа), затем на фильтр 53 для очистки от механических примесей и через счетчик 54 и трубопровод 70 на энергоустановку 55 или к потребителю (например, на животноводческую ферму для сжигания в котле). Выделяемый конденсат в процессе хранения биогаза собирается в нижней конической части газгольдера 45 и через патрубок 48 и клапан 5i периодически (один раз в неделю) сливается. При накоплении избыточного биогаза в газгольдере 45, из-за отсутствия его потребления, излишек биогаза через патрубок 49 и клапан 50 сбрасывает- ся в атмосферу. В случае необходимости (например, при ремонте насоса 38) закрываются клапаны 40 и 41 и открываются клапаны 42 и 43. Биогаз из реактора 20 через трубопровод 67, клапаны 42 и 43, гидрозатвор 39 и трубопровод 68 поступает в нормализатор 44. Дальнейшая работа газовой сети аналогична вышеописанной. Гидрозатвор 39 создает необходимое дав- ление биогаза (3-5 кПа) в газовой сети. Давление биогаза в газовой полости реактора 20 при отборе насосом 38 может изменяться в пределах (1,0-8,0 кПа) как в сторону разреже ния, так и в сторону напора. Работа реактора 20 с разрежением в газовой полости способствует интенсификации газовыделения. Диапазон давления био газа в реакторе 20 устанавливается по заданной технологии метанового брожения.

В процессе метанового брожения температура массы в реакторе 20 снижается за счет теплопотерь через кор пус. Для компенсации этих теплопотер открывается клапан 37 и теплоноситель от энергоустановки 55 через тру бопроводы 71 и 72, клапан 37, патруб ки 29 и 30 насосом 56 циркулирует через теплообменник 23, нагревая массу в реакторе 20 до температуры брожния (33-55°С).

После нагрева массы до заданной температуры клапан 37 закрывается. Периодически (не более 2 раз в час) включается устройство 21 перемешивания массы в реакторе 20, обеспечивая ее гомогенность и препятствуя обра-

8

г 0 5 0 5 0 г о

0

5

зованию корки в верхней и осадка в нижней частях реактора 20. При этом загружаемая подготовленная масса смешивается с массой в реакторе 20 и продвигается к выгрузному патрубку 27, Клапан 35 и патрубок 3 необходимы для слива массы из реактора 20 при ремонте оборудования,

При необходимости переработки большого количества исходной массы (более суточного объема нагрузки одного реактора) комплекс оборудования может включать в себя два, три и более реакторов. Управление потоками газа от подогревателя-выдержива- теля 1 осуществляется через клапаны 33,биогаэаот реакторов-клапанами 34, теплоносителя от энергоустановки 55 - клапанами 37, загружаемой массы в реакторы - клапанами 36, при этом газовые полости реакторов сообщаются между собой через трубопровод 67, образуя общую полость всех реакторов, что позволяет использовать один и тот же состав оборудования установки независимо от количества реакторов.

Подготовка исходной массы (измельчение, нагрев, гидролиз и кисло- тообразование в подогревателе-выдер- живателе 1), согласование параметров двух стадий процесса анаэробнсго сбраживания (выдерживание не менее 8 ч) , увеличение дробности загрузки реактора 20 (24 раза в сутки) позволяют оптимизировать параметры биоэнергетической установки (снизить длительность процесса анаэробного сбраживания на 20-30%, стабилизировать глубину распада органических веществ в пределах 30-40%, повысить выход биогаза с единицы объема реакторов на 30-40%), включать в установку несколько реакторов при том же составе остального оборудования, снижают капитальные затраты и, соответственно, повышают эффективность работы установки биологической очистки стоков.

Формула изобретения

1. Установка биологической обработки стоков, содержащая реактор, снабженный теплообменником, гидрозатвором на выпуске сброженной массы и устройством перемешивания, подо- греватель-выдерживатель с теплообменником и насосом для перемешивания,

трубопровод, соединяющий подогрева- тель-выдерживатель с реактором, насос отбора биогаза, энергоустановку, клапаны автоматические и с ручным уп- ,. равлением, а также технологические трубопроводы, отличающаяся тем, что, с целью повышения эффективности работы, она снабжена по крайней мере одним дополнительным реак- ю тором, установленными на реакторе пено- гасителем и дополнительным гидрозатвором, а на подогревателе-выдержива- теле - устройством загрузки, трубопроводом, соединенным с дополнитель- 5 ным гидрозатвором реактора и подо- гревателем-выдерживателем, труб опро- водами, сообщающими энергоустановку с теплообменниками в подогревателе-вы- держивателе и реакторе, трубопрово- 20 дом, присоединенным к пеногасителям реакторов и сообщающим последние, а также установленными на трубопроводе, соединяющим подогреватель-выдерживатель с реактором, клапанами избирательного направления потока.

2.Установка по п.1, о т л и ч а ю щ а я с я тем, что пеногаситель снабжен отражателями с образованием щелей, сливным патрубком, а также расположенным в верхней части отвод щим патрубком очищенного биогаза, пеногаситель выполнен в виде сосуда конической нижней частью, соединенной со сливным патрубком, при этом коническая часть выполнена с отверстиями, суммарное сечение которых равно сечению отводящего патрубка.

3.Установка по п.1, о т л и ч а- ю щ а я с я тем, что устройство загрузки выполнено цилиндрическим

и снабжено расположенными в нижней части патрубком приема, а в верхней патрубком отвода исходной массы, а также расположенным в нижней части загрузочным патрубком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства биогаза | 1988 |

|

SU1581706A1 |

| Система автоматического управления анаэробным сбраживанием органических отходов в установке | 1988 |

|

SU1695278A1 |

| БИОРЕАКТОР МОДУЛЬНЫЙ | 2020 |

|

RU2747414C1 |

| Установка для метанового сбраживания навоза | 1985 |

|

SU1549496A1 |

| Установка для переработки органических отходов животноводства и растениеводства в биогаз и продукты для получения удобрений | 1989 |

|

SU1748693A1 |

| УСТАНОВКА ДЛЯ АНАЭРОБНОГО СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ С ПОЛУЧЕНИЕМ БИОГАЗА | 2009 |

|

RU2422385C1 |

| БИОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС ПОЛУЧЕНИЯ БИОГАЗА И ГРАНУЛИРОВАННОГО БИОТОПЛИВА | 2012 |

|

RU2545737C2 |

| Установка для переработки органических отходов | 1990 |

|

SU1743413A1 |

| Биоэнергокомплекс | 1990 |

|

SU1733407A1 |

| Система автоматического управления анаэробным сбраживанием органических отходов в установке | 1987 |

|

SU1567628A1 |

Изобретение относится к устройствам для анаэробного сбраживания органических отходов сельскохозяйственного производства с целью получения горючего газа (биогаза) и качественных органических удобрений и может быть использовано при очистке стоков с органическими включениями промышленных предприятий и в коммунальном хозяйстве. Цель изобретения - повышение эффективности работы комплекса. Комплекс оборудования содержит подогреватель - выдерживатель 1 с теплообменником 3, реакторы 20 с теплообменниками 23, нормализатор 44 для очистки биогаза от примесей, газгольдер 45, а также технологические трубопроводы и насосы. Исходная масса предварительно перемешивается и через измельчитель 17 подается в подогреватель - выдерживатель 1, где протекают процессы гидролиза и кислотообразования при 33 - 55°с и интенсивном перемешивании. Образующийся при этом биогаз по трубопроводу 66 поступает в газовую полость реакторов 20, а подготовленная биомасса по трубопроводу 64 направляется в реакторы 20, где подвергается метановому сбраживанию. Биогаз из реактора 20 по трубопроводу 67 поступает в газгольдер 45, а оттуда- потребителю. Изобретение позволяет снизить длительность процесса сбраживания, повысить выход биогаза, стабилизировать глубину распада органических веществ. 2 з.п.ф - лы, 3 ил.

Съемная крышка

I Исходная масса о подогрева- т ель - быдерживатемь

Фаг. 2

5

Слив излишков исходной массы

Подача исходной, массы

V Рабочий уровень массы 6 подогревателе- быдержи- да теле

-из ц иРабочий уровень

g массы вреа.кторе

Фиг.З

Редактор Г.Волкова

Составитель А.Давыдян Техред Л.Олийнык

Заказ 1835/20

Тираж 824

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

гг

Пена, и, конденсат

Корректор м.Демчик

Подписное

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-04-23—Публикация

1987-09-15—Подача