Изобретение относится к теплоэнергетике и может быть использовано в транспор- тных энергетических установках, преимущественно с высокотемпературным теплоносителем.

Известные теплообменные трубы с ин- тенсификаторами теплообмена, выполненными в виде неподвижной плотной засыпки шаров.

При работе теплоноситель течет между частицами засыпки параллельно стенкам. Интенсивность теплосъема с поверхности трубы возрастает вследствие увеличения скорости движения теплоносителя вблизи стенки трубы, с одной стороны, и благодаря теплопроводности между стенкой и засыпкой шаров, с другой стороны. Эффективность теплообменных труб с агаровым заполнением обеспечивает целесообразность их использования в компактных транспортных теплообменниках.

В известной тзплообменной трубе диаметры шаров засыпки меньше диаметра трубы D настолько, что засыпку можно рассматривать, как квазигомогенную систему (d/D ). Однако теплогидравлическая эффективность таких засыпок невелика. В таблице приведены отношения факторов аналогии Рейнольдса (г а/А Р, а - коэффициент теплоотдачи от стенки тепло- обменной трубы; Д Р - перепад давлений на входе и выходе из трубы для различных значений d/D, отнесенных к фактору аналогии Рейнольдса г0 при d/D .

Из таблицы видно, что теплогидравлическая эффективность теплообменных труб растет с увеличением отношения d/D. Более того, при d/D 0:15 с уменьшением величины d/D коэффициент теплоотдачи от стенки трубы к теплоносителю падает. В шарах, размещенных вблизи стенки, наблюдается градиент температур, который при больших температурных напорах порождает большие термические напряжения, способные вызвать разрушение шаров и, следовательно, потерю работоспособности теплообменной трубы. Все это снижает эффективность и надежность известной тепло- обменной трубы.

Наиболее близкой по технической сущности к предлагаемому изобретению явля f

fe

О

ю

00

сь

ется теплообменная труба, содержащая засыпку из шаров, диаметр которых несколько больше радиуса трубы (d/D Ј0,5).

При работе теплоноситель течет между шарами параллельно стенке трубы. Шары турбулизируют поток теплоносителя, вытесняют его к стенке трубы, за счет чего увеличивается интенсивность теплосъема с поверхности трубы. Увеличение величины d/D до 0,5 и более позволяет повысить теп- логидравлическую эффективность шаровой засыпки (см. таблицу). Однако при движении по теплообменной трубе высокотемпературного теплоносителя шары находятся в области высоких градиентов температур, обуславливающих термические напряжения, способные вызвать разрушение шаров и потерю работоспособности теплообменной трубы. Кроме того, при d/D 0,15 с увеличением величины d/D коэффициент теплоотдачи от стенки трубы к теплоносителю падает, что приводит к необходимости увеличения длины трубы при заданных ее диаметре и тепловом потоке. Указанные особенности снижают надежность и увеличивают габариты известной теплообменной трубы.

Целью изобретения является повышение надежности работы и компактности теп- лообменной трубы за счет выбора оптимального соотношения между диаметрами трубы и шаров засыпки.

Указанная цель достигается тем, что в теплообменной трубе диаметром D, содержащей неподвижную засыпку шаров одинакового диаметра d, размещенную между проницаемыми пластинами (сетками), согласно изобретению диаметр шара засыпки определяется из соотношения d/D 0,2± ±0,05.

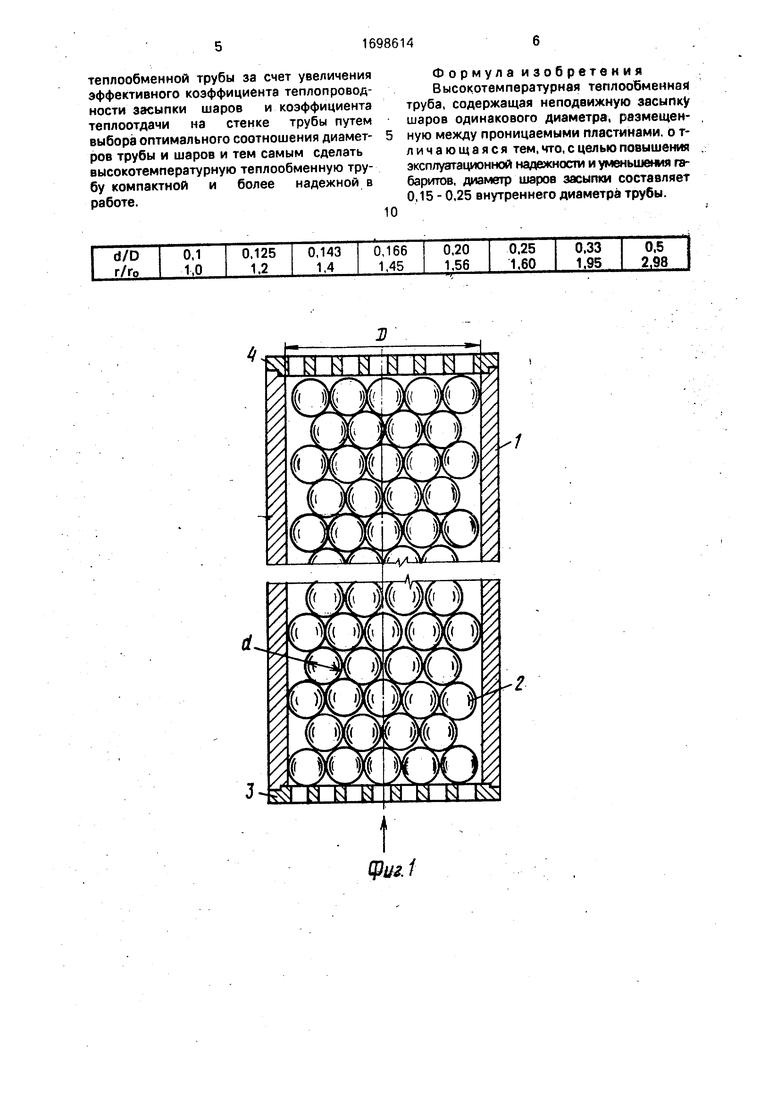

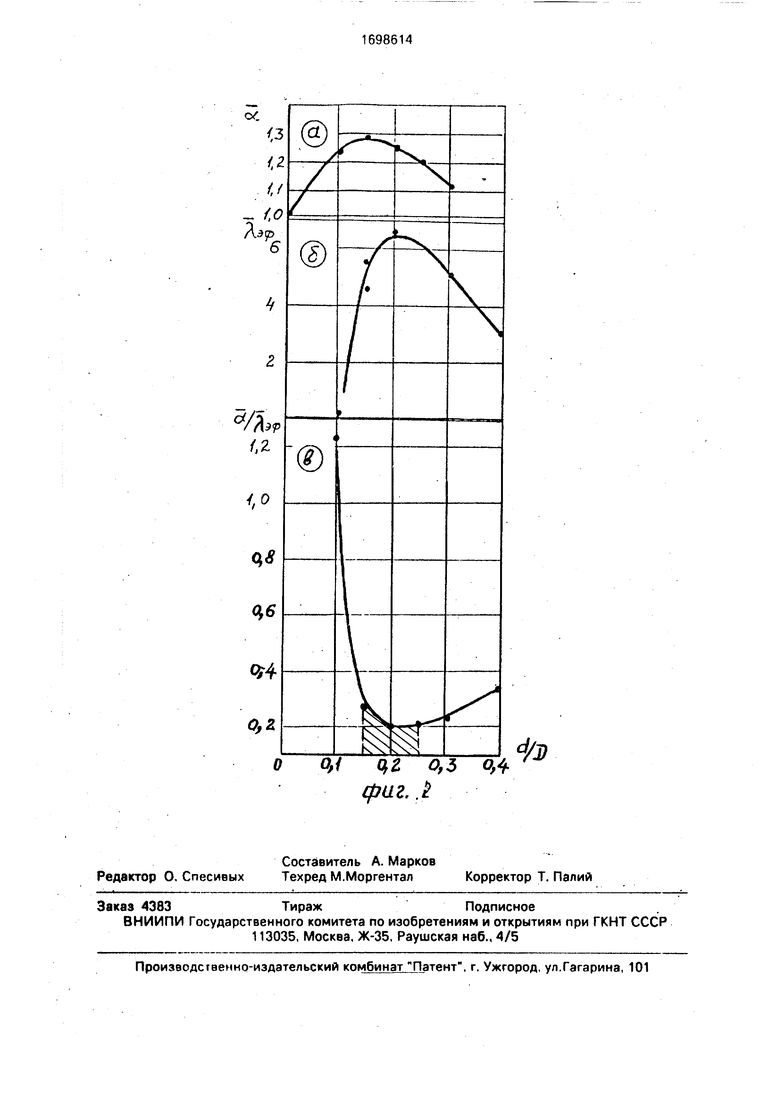

В такой теплообменной трубе теплоноситель омывает шары, турбулизируется, вытесняется шарами к стенке и движется возле нее с большей скоростью, чем в центре трубы, вследствие увеличения локальной поразности шаровой засыпки. Все это обуславливает рост интенсивности тепло- съема с поверхности трубы. При движении в трубе высокотемпературного теплоносителя целесообразно применять керамические или стальные шары, для которых зависимость безразмерного коэффициента теплоотдачи а а/Оо (индекс О, как и выше, относится к засыпке с d/D - 0) от отношения d/D, полученная на основе опытов, приведена на фиг. 2а. Из фиг. 2а видно, что максимум теплосъема достигается при d/D - 0,15. Величина градиента температур достигается в трубе, заполненной шарами,

обратно пропорциональна эффективному коэффициенту теплопроводности Аэф. На основе опытных данных для стальных и керамических шаров, размещенных в трубе,

выявлена зависимость безразмерной величины эффективного коэффициента теплопроводности Дэф/Аэф0 от отношения d/D. Эта зависимость приведена на фиг. 26. Из фиг. 26 видно, что максимальное значение эффективного коэффициента теплопроводности достигается при d/D 0,2. Величина а Дэф характеризует отношение термического сопротивления слоя шаров к термическому сопротивлению пристенной

зоны. На основе уже приведенных данных получена зависимость а /Аэф от d/D она приведена на фиг. 2в. Из фиг. 2в видно, что отношение и//эф минимально при d/D 0,2±0,05. Наибольший теплосъем в этом

случае достигается при наименьшем градиенте температур в шаровой засыпке. При фиксированном диаметре тепловой трубы и тепловом потоке длину трубы можно уменьшить почти на 30%, а градиент температур

в шаровой засыпке более чем в б раз. При значениях d/D 0,15 резко снижается эффективная теплопроводность шаровой засыпки, а при d/D 0,25 - коэффициент теплоотдачи стенки трубы, что снижает надежность и увеличивает габариты высокотемпературной теплообменной трубы.

Таким образом, на основе известных опытных данных получено новое неизвестное ранее соотношение между диаметром

тепловой трубы и диаметрами засыпанных в нее шаров, позволяющее получить новое свойство: увеличить теплосъем с поверхности высокотемпературной трубы при одновременном градиенте температур и,

следовательно, термических напряжений в шаровой засыпке.

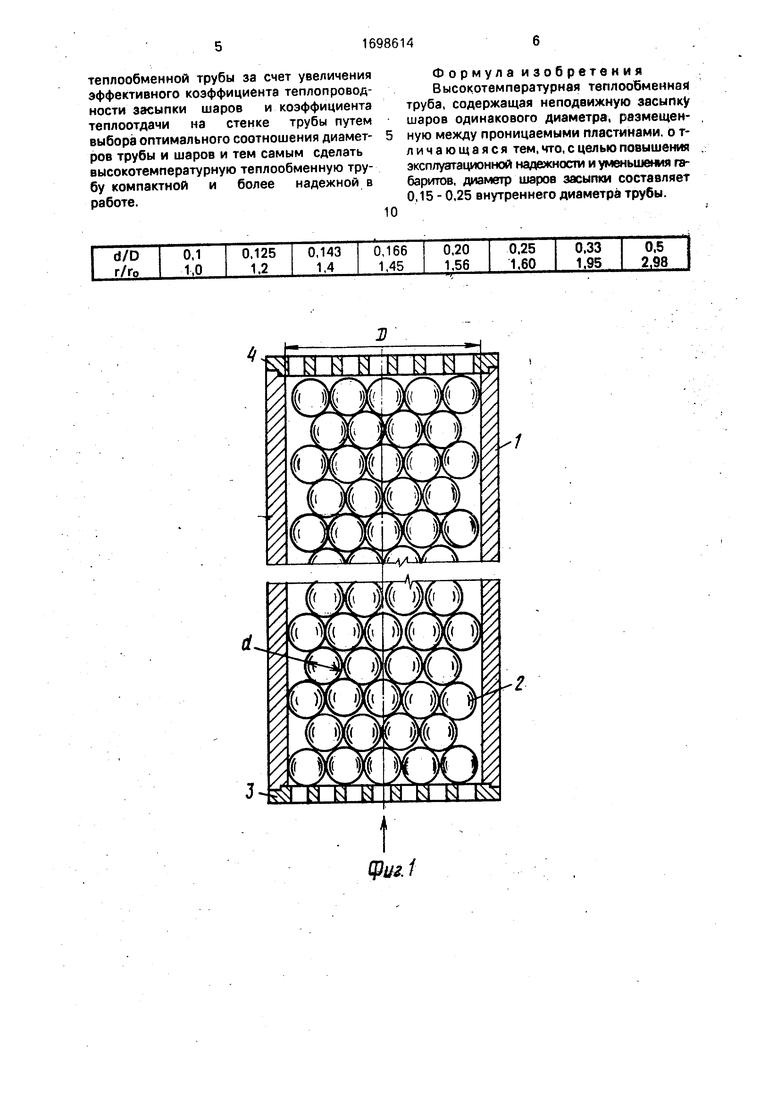

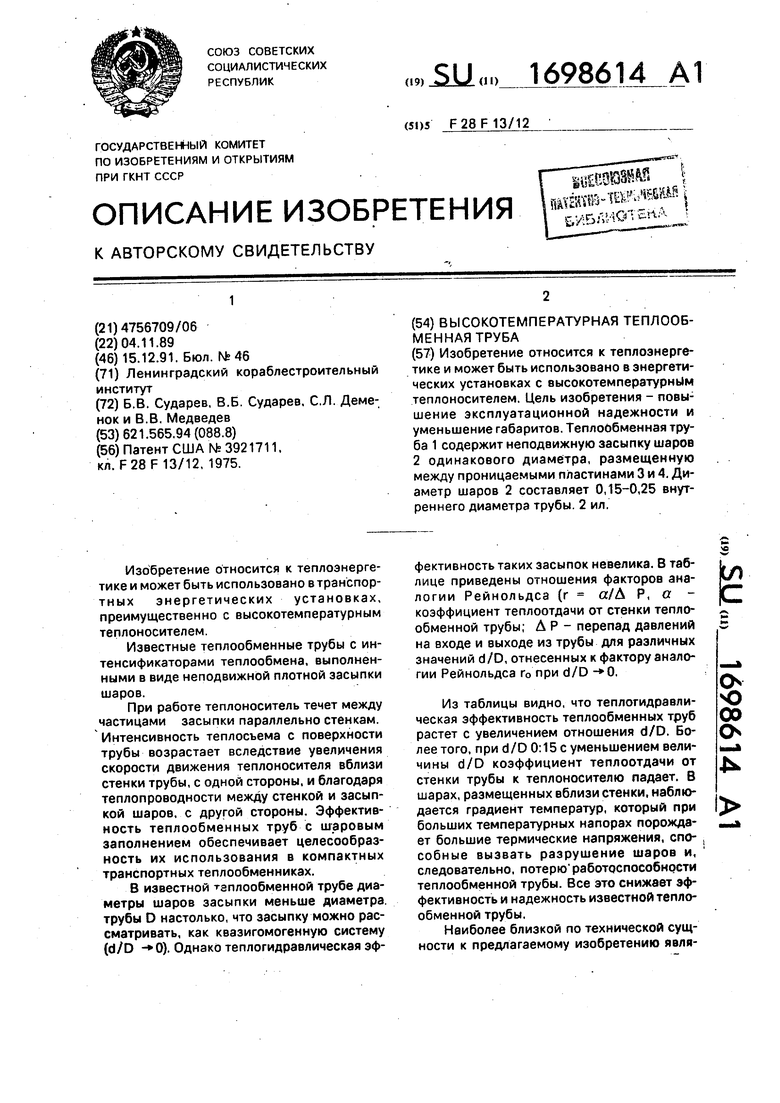

На фиг. 1 показан продольный разрез теплообменной трубы с шаровой засыпкой.

Теплообменная труба 1 содержит неподвижную засыпку шаровых элементов 2, размещенную между проницаемыми пластинами (сетками) 3, 4.

При работе теплоноситель через сетку 3

поступает в теплообменную трубу 1, обтекает шаровые элементы 2, обеспечивает требуемый теплосъем со стенок трубы 1 и удаляется через сетку 4 из теплообменной трубы.

Предлагаемое техническое решение по сравнению с прототипом позволяет уменьшить градиент температур и термические напряжения в шаровой засыпке, габариты

теплообменной трубы за счет увеличения эффективного коэффициента теплопроводности засыпки шаров и коэффициента теплоотдачи на стенке трубы путем выбора оптимального соотношения диаметров трубы и шаров и тем самым сделать высокотемпературную теплообменную трубу компактной и более надежной в работе.

0

Формула изобретения Высокотемпературная теплообменная труба, содержащая неподвижную засыпку шаров одинакового диаметра, размещенную между проницаемыми пластинами, о т- личающаяся тем, что, с целью повышения эксплуатационной надежности и уменьшения габаритов, диаметр шаров засыпки составляет 0,15 - 0,25 внутреннего диаметра трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ ТЕПЛООБМЕННАЯ ТРУБА | 1995 |

|

RU2095720C1 |

| Теплообменная труба | 1990 |

|

SU1719875A1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2037119C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2029212C1 |

| Двигатель Стирлинга | 1989 |

|

SU1726828A1 |

| Теплообменная труба | 1990 |

|

SU1733899A1 |

| КОЖУХОТРУБНЫЙ ЗМЕЕВИКОВЫЙ ТЕПЛООБМЕННИК | 1996 |

|

RU2102673C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2027969C1 |

| ТРУБЧАТЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ ГТД | 1999 |

|

RU2154248C1 |

| СЕТОЧНЫЙ РЕКУПЕРАТОР | 2009 |

|

RU2419034C2 |

Изобретение относится к теплоэнергетике и может быть использовано в энергетических установках с высокотемпературным теплоносителем. Цель изобретения - повышение эксплуатационной надежности и уменьшение габаритов. Теплообменная труба 1 содержит неподвижную засыпку шаров 2 одинакового диаметра, размещенную между проницаемыми пластинами 3 и 4. Диаметр шаров 2 составляет 0,15-0,25 внутреннего диаметра трубы. 2 ил,

Ъ ЕТ N Н Jj H HJS

/, . s. . S. S-V //

I

лЖЖЮ

I

Q,Z

О 0,1 Oft 0,5 0,4.

фиг..Ј

d/J)

| Патент США Nk 3921711 | |||

| кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-12-15—Публикация

1989-11-04—Подача