Изобретение относится к неразрушающим испытаниям ферромагнитных материалов и изделий, предназначено для контроля качества термообработки, например их твердости, после отпуска, и может быть использовано на машиностроительных, металлургических и других предприятиях.

Цель изобретения - повышение точности за счет исключения влияния нестабильности амплитуды экстремума дифференцированного измерительного сигнала на результат измерения параметра контроля.

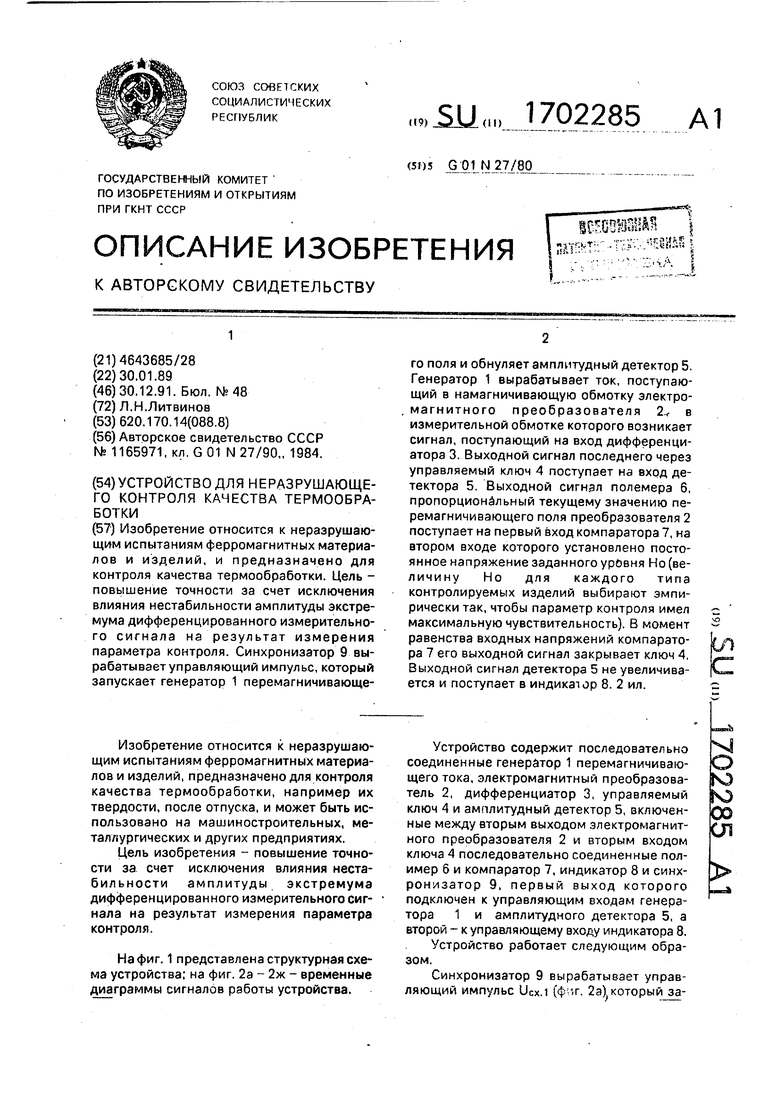

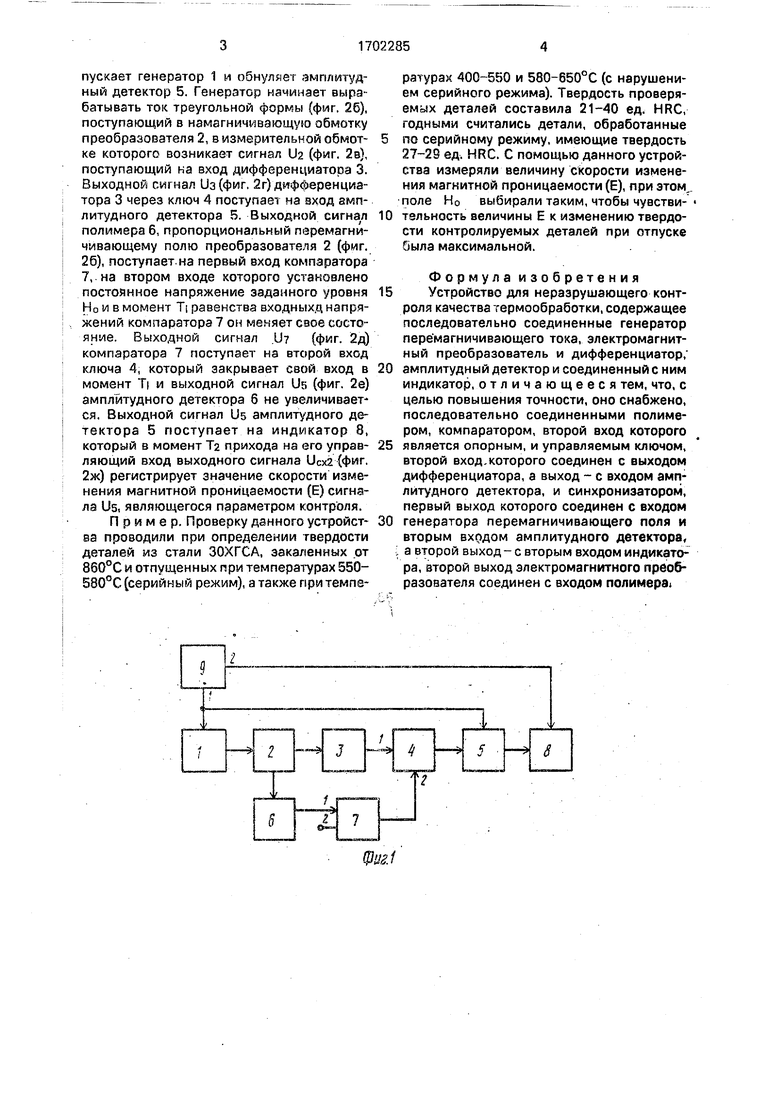

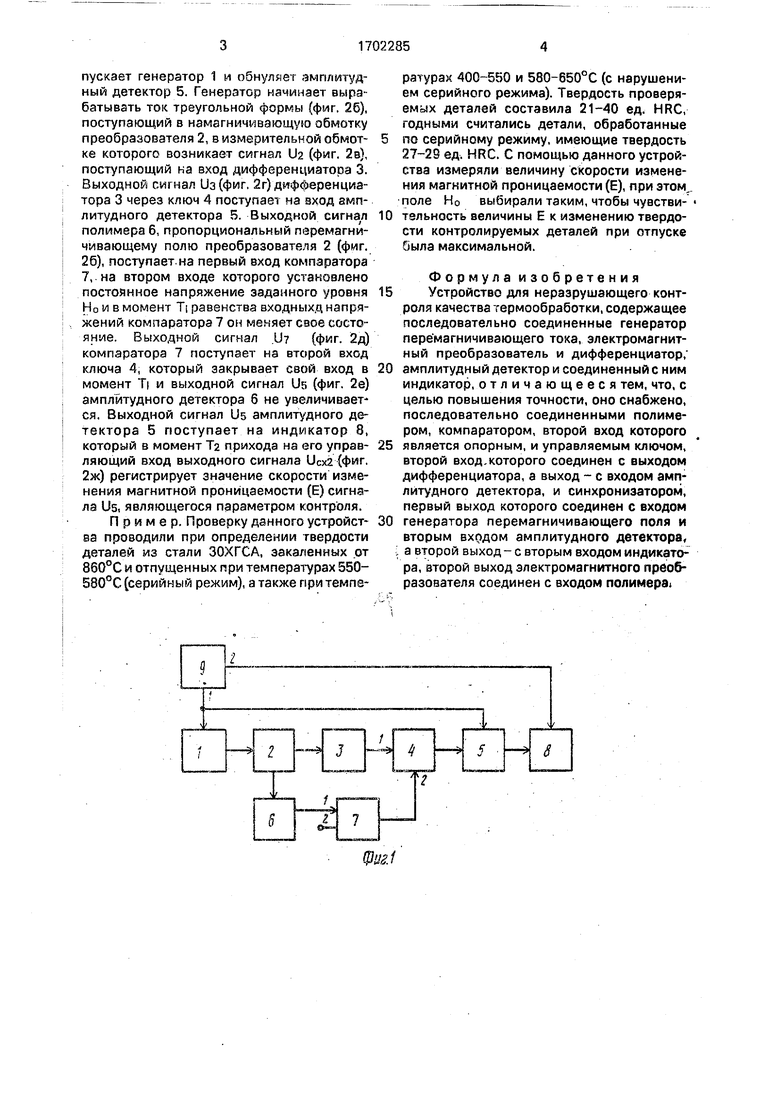

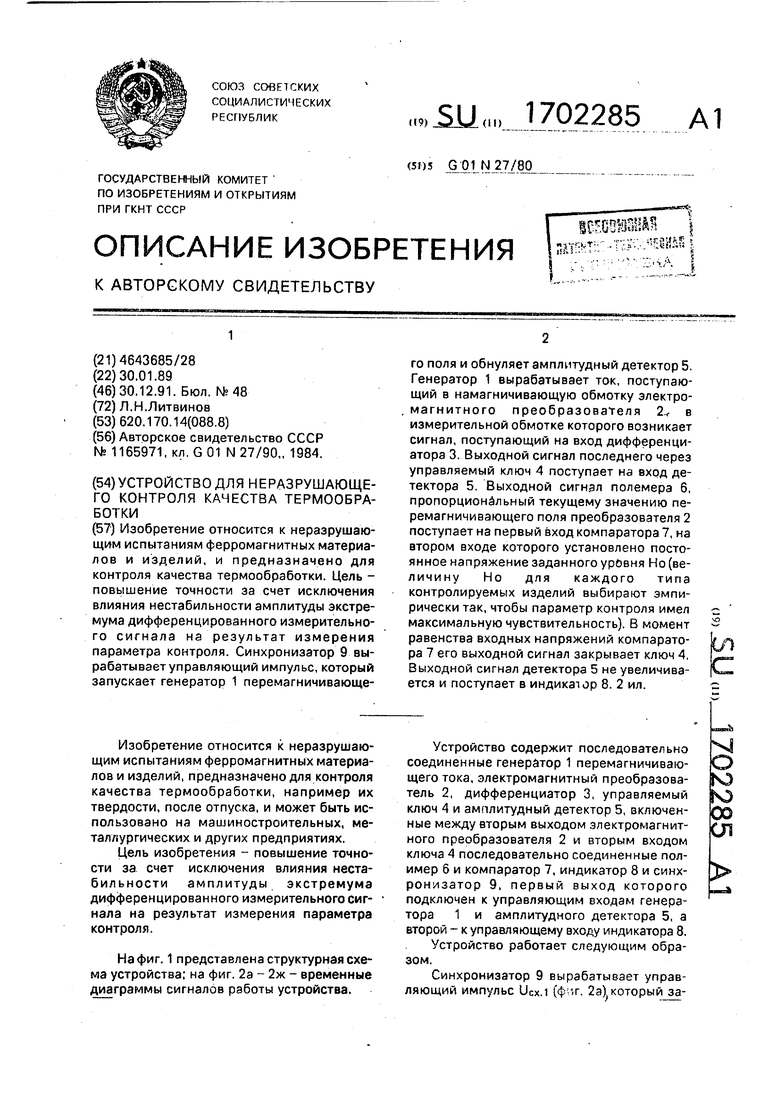

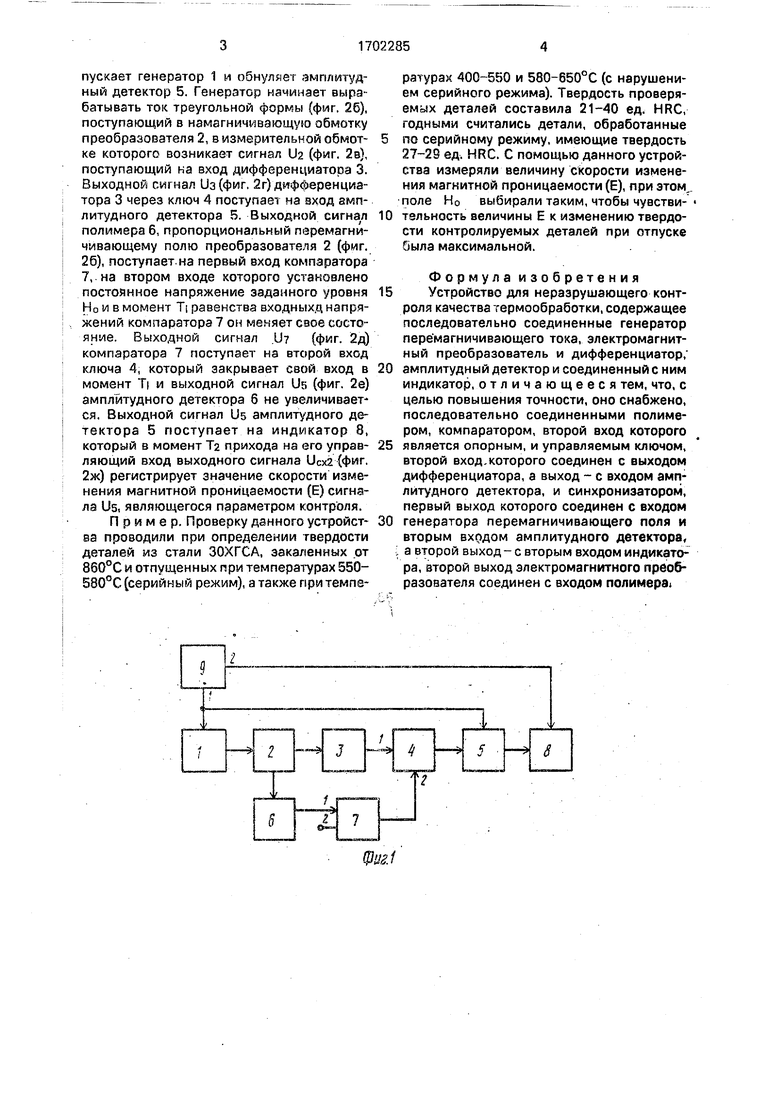

На фиг. 1 представлена структурная схема устройства; на фиг. 2а - 2ж - временные диаграммы сигналов работы устройства.

Устройство содержит последовательно соединенные генератор 1 перемагничиваю- щего тока, электромагнитный преобразователь 2, дифференциатор 3, управляемый ключ 4 и амплитудный детектор 5, включенные между вторым выходом электромагнитного преобразователя 2 и вторым входом ключа 4 последовательно соединенные полимер 6 и компаратор 7, индикатор 8 и синхронизатор 9, первый выход которого подключен к управляющим входам генератора 1 и амплитудного детектора 5, а второй - к управляющему входу индикатора 8.

Устройство работает следующим образом.

Синхронизатор 9 вырабатывает управляющий импульс Ucx.i (Ф -г. 2э); который запускает генератор 1 и обнуляет амплитудный детектор 5. Генератор начинает вырабатывать ток треугольной формы (фиг. 26), поступающий в намагничивающую обмотку преобразователя 2, в измерительной обмот- ке которого возникает сигнал Da (фиг. 2в), поступающий на вход дифференциатооа 3. Выходной сигнал 11з (фиг. 2г) дифференциатора 3 через ключ 4 поступает на вход амплитудного детектора 5. Выходной сигнал полимера 6, пропорциональный перемагни- чмвающему полю преобразователя 2 (фиг. 26), поступает на первый вход компаратора 7, на втором входе которого установлено постоянное напряжение заданного уровня Н0 и в момент Т равенства входныхд напряжений компаратора 7 он меняет свое состояние. Выходной сигнал U (фиг. 2д) компаратора 7 поступает на второй вход ключа 4, который закрывает свой вход в момент Т| и выходной сигнал Us (фиг. 2е) амплитудного детектора б не увеличивается. Выходной сигнал Us амплитудного детектора 5 поступает на индикатор 8, который в момент Та прихода на его управ- ляющий вход выходного сигнала UCx2 (фиг. 2ж) регистрирует значение скорости изменения магнитной проницаемости (Е) сигнала Us, являющегося параметром контроля.

Пример. Проверку данного устройст- ва проводили при определении твердости деталей из стали ЗОХГСА, закаленных от 860°С и отпущенных при температурах 550- 580°С (серийный режим), а также при температурах 400-550 и 580-650°С (с нарушением серийного режима). Твердость проверяемых деталей составила 21-40 ед. HRC, годными считались детали, обработанные по серийному режиму, имеющие твердость 27-29 ед. HRC. С помощью данного устройства измеряли величину скорости изменения магнитной проницаемости (Е), при этом, поле Но выбирали таким, чтобы чувствительность величины Е к изменению твердости контролируемых деталей при отпуске была максимальной.

Формула изобретения Устройство для неразрушающего контроля качества термообработки, содержащее последовательно соединенные генератор пере магничивающего тока, электромагнитный преобразователь и дифференциатор; амплитудный детектор и соединенный с ним индикатор, отличающееся тем, что, с целью повышения точности, оно снабжено, последовательно соединенными полимером, компаратором, второй вход которого является опорным, и управляемым ключом, второй вход.которого соединен с выходом дифференциатора, а выход - с входом амплитудного детектора, и синхронизатором, первый выход которого соединен с входом генератора перемагничивающего поля и вторым входом амплитудного детектора, а второй выход- с вторым входом индикатора, второй выход электромагнитного преобразователя соединен с входом полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля механических свойств изделий из ферромагнитных материалов | 1988 |

|

SU1527564A1 |

| Вихретоковый дефектоскоп | 1988 |

|

SU1538111A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОЧНОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2170920C2 |

| ИЗМЕРИТЕЛЬ ОТНОСИТЕЛЬНЫХ АМПЛИТУДНО-ЧАСТОТНЫХ ХАРАКТЕРИСТИК | 2007 |

|

RU2341807C1 |

| Ультразвуковой дефектоскоп | 1987 |

|

SU1499223A2 |

| СПОСОБ КОНТРОЛЯ ТВЕРДОСТИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042943C1 |

| Устройство для контроля качества ферромагнитных деталей | 1987 |

|

SU1456863A1 |

| Способ контроля акустического контакта между пьезоизлучателем и изделием и устройство для его осуществления | 1988 |

|

SU1597719A1 |

| УСТРОЙСТВО ОБРАБОТКИ РАДИОЛОКАЦИОННЫХ СИГНАЛОВ | 1987 |

|

SU1841021A1 |

| Устройство для контроля качества многослойных ферромагнитных изделий | 1988 |

|

SU1529096A1 |

Изобретение относится к неразрушающим испытаниям ферромагнитных материалов и изделий, и предназначено для контроля качества термообработки. Цель - повышение точности за счет исключения влияния нестабильности амплитуды экстремума дифференцированного измерительного сигнала на результат измерения параметра контроля. Синхронизатор 9 вырабатывает управляющий импульс, который запускает генератор 1 перемагничивающего поля и обнуляет амплитудный детектор 5. Генератор 1 вырабатывает ток, поступающий в намагничивающую обмотку электромагнитного преобразователя 2, в измерительной обмотке которого возникает сигнал, поступающий на вход дифференциатора 3. Выходной сигнал последнего через управляемый ключ 4 поступает на вход детектора 5. Выходной сигнал полемера 6, пропорциональный текущему значению пе- ремагничивающего поля преобразователя 2 поступает на первый вход компаратора 7, на втором входе которого установлено постоянное напряжение заданного уровня Но (ве- личину Но для каждого типа контролируемых изделий выбирают эмпирически так, чтобы параметр контроля имел максимальную чувствительность). В момент равенства входных напряжений компаратора 7 его выходной сигнал закрывает ключ 4, Выходной сигнал детектора 5 не увеличивается и поступает в индикатор 8. 2 ил.

| Устройство для контроля физико-механических свойств ферромагнитных изделий | 1984 |

|

SU1165971A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-30—Публикация

1989-01-30—Подача