ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ЭЛЕКТРОМАГНИТНОГО КЛАПАНА | 2005 |

|

RU2286236C2 |

| ЭЛЕКТРОМАГНИТ ДЛЯ РАБОТЫ В ИЗДЕЛИИ В УСЛОВИЯХ ПОВЫШЕННОГО ДАВЛЕНИЯ ОКРУЖАЮЩЕЙ СРЕДЫ | 2008 |

|

RU2381583C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2011 |

|

RU2450192C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| ЭЛЕКТРОМАГНИТНАЯ ТОПЛИВНАЯ ФОРСУНКА | 1998 |

|

RU2136949C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| Длинноходовой электромагнит с постоянным тяговым усилием на рабочем ходу | 2019 |

|

RU2711179C1 |

| ФОРСУНКА ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С АККУМУЛЯТОРНОЙ ТОПЛИВНОЙ СИСТЕМОЙ | 2002 |

|

RU2221930C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1995 |

|

RU2095674C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ВПРЫСКА ТОПЛИВА | 1994 |

|

RU2076979C1 |

Изобретение относится к приборостроению, в частности к электромагнитным клапанам систем обеспечения автомобилей газообразным топливом. Цель изобретения - снижение трудоемкости изготовления путем повышения технологичности. Кольцевую проточку выполняют перед выполнением направляющей для якоря с внутренним диаметром, меньшим диаметра направляющей для якоря, а заполнение проточки немаг- нитным материалом проводят путем заплавления последней, после чего выполняют цилиндрическую направляющую для якоря. 3 ил.

Изобретение относится к приборостроению, в частности к электромагнитным клапанам систем обеспечения автомобилей газообразным топливом.

Цель изобретения - снижение трудоемкости изготовления путем повышения технологичности.

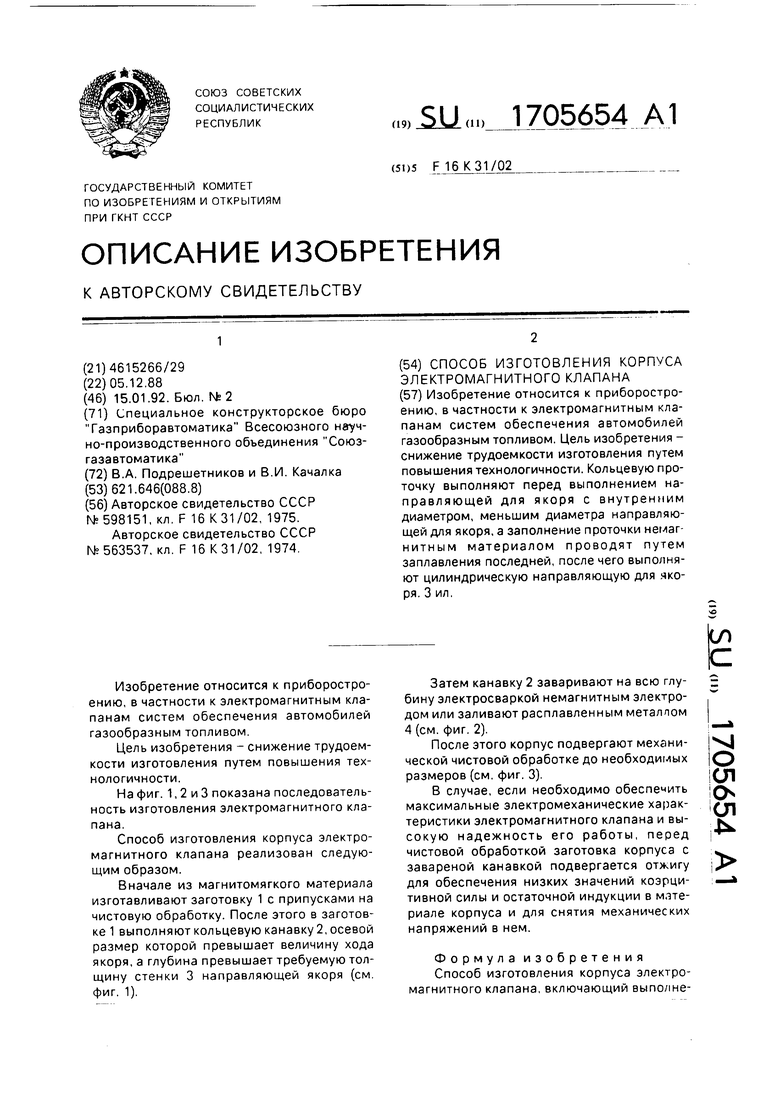

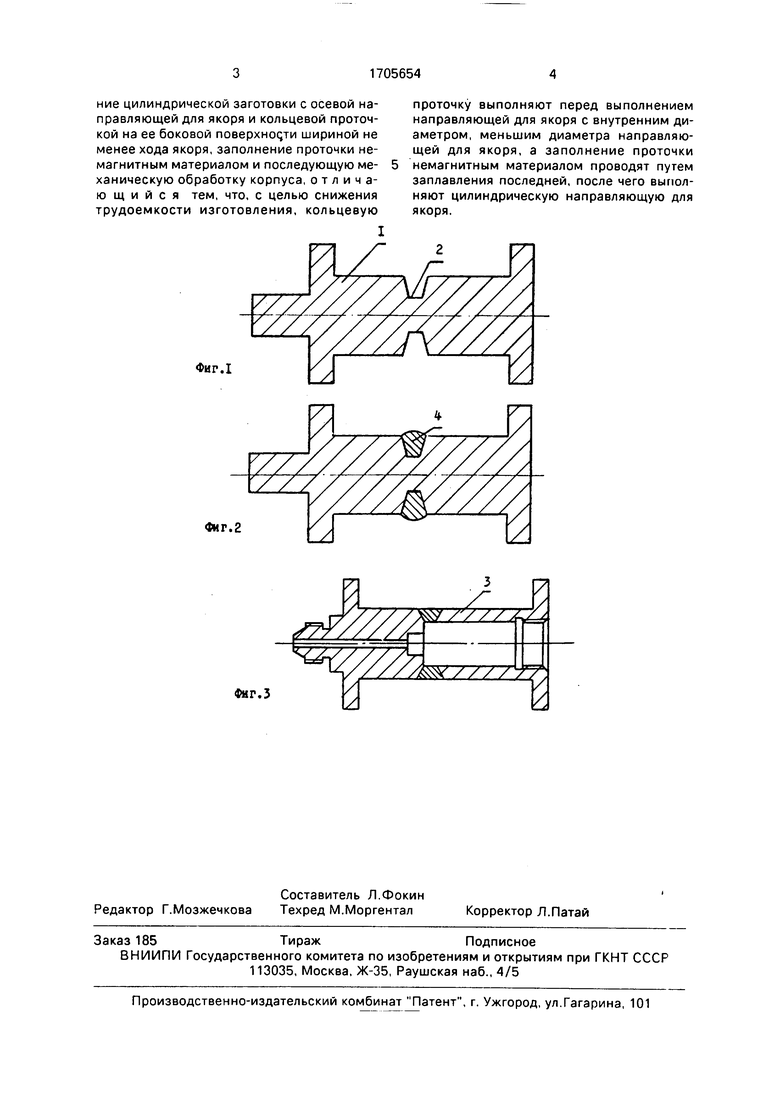

На фиг. 1,2 и 3 показана последовательность изготовления электромагнитного клапана.

Способ изготовления корпуса электромагнитного клапана реализован следующим образом.

Вначале из магнитомягкого материала изготавливают заготовку 1 с припусками на чистовую обработку. После этого в заготовке 1 выполняют кольцевую канавку 2, осевой размер которой превышает величину хода якоря, а глубина превышает требуемую толщину стенки 3 направляющей якоря (см. фиг. 1).

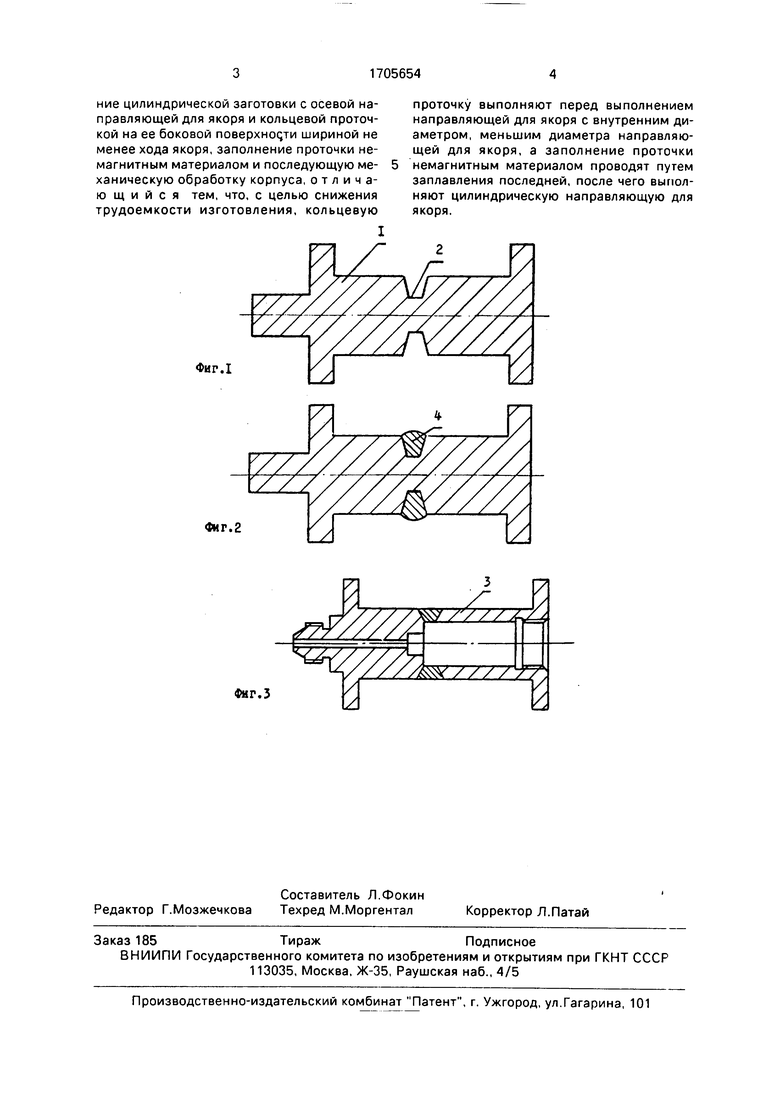

Затем канавку 2 заваривают на всю глубину электросваркой немагнитным электродом или заливают расплавленным металлом 4 (см. фиг. 2).

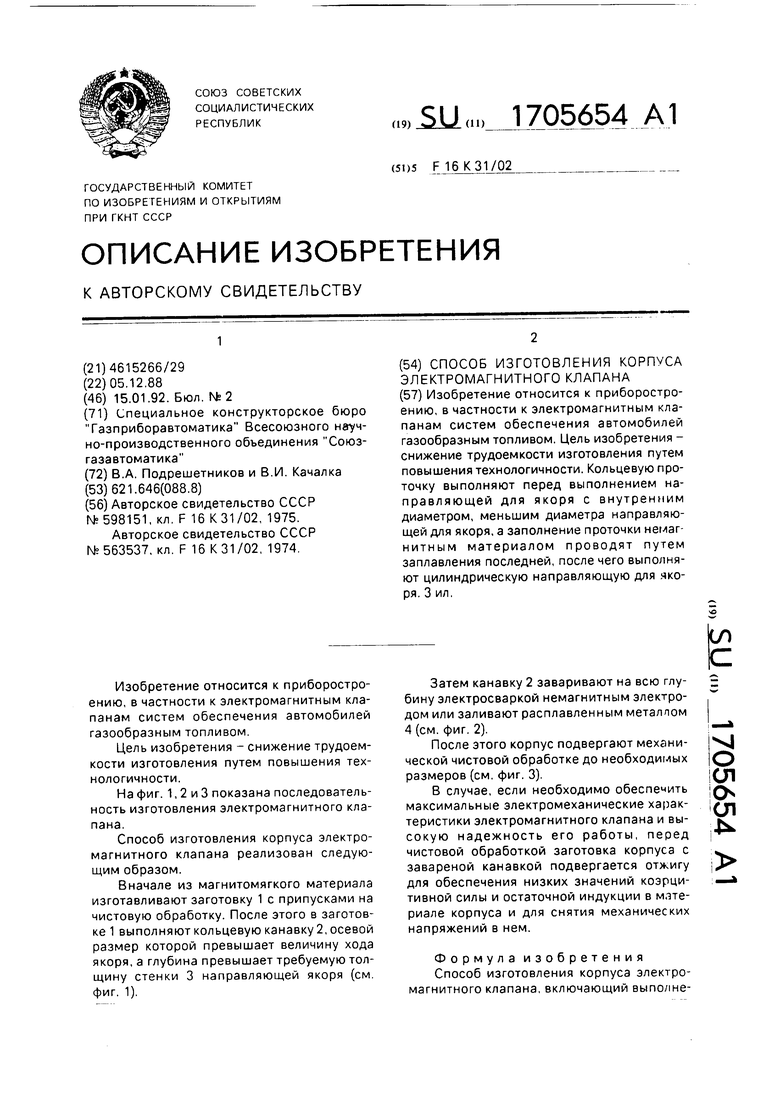

После этого корпус подвергают механической чистовой обработке до необходимых размеров (см. фиг. 3).

В случае, если необходимо обеспечить максимальные электромеханические характеристики электромагнитного клапана и высокую надежность его работы, перед чистовой обработкой заготовка корпуса с завареной канавкой подвергается отжигу для обеспечения низких значений коэрцитивной силы и остаточной индукции в материале корпуса и для снятия механических напряжений в нем.

Формула изобретения Способ изготовления корпуса электромагнитного клапана, включающий выполне 4 О 1СЛ СЬ СЛ

ние цилиндрической заготовки с осевой направляющей для якоря и кольцевой проточкой на ее боковой поверхнос/ги шириной не менее хода якоря, заполнение проточки немагнитным материалом и последующую механическую обработку корпуса, отличающийся тем, что, с целью снижения трудоемкости изготовления, кольцевую

Фиг.1

Фиг.2

Фнг.З

проточку выполняют перед выполнением направляющей для якоря с внутренним диаметром, меньшим диаметра направляющей для якоря, а заполнение проточки немагнитным материалом проводят путем заплавления последней, после чего выполняют цилиндрическую направляющую для якоря.

| Способ изготовления корпуса электромагнита | 1975 |

|

SU598151A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Электромагнитный привод клапана | 1974 |

|

SU563537A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-01-15—Публикация

1988-12-05—Подача