Предлагаемое изобретение относится к области приборостроения, в частности к технологии изготовления электромагнитных клапанов.

Известен "Способ приварки плоской заглушки" (авт. свид. 1581523, кл. В 23 К 31/02, 33/00. Открытия и изобретения. ВНИИ Патентной информации. Москва. 1990. Стр.65) преимущественно к трубе, при котором заглушку устанавливают между трубой и технологическим элементом и приваривают к ним. С целью повышения надежности и снижения металлоемкости технологический элемент выполняют в виде полутора, на свариваемых кромках трубы и полутора выполняют разделку кромок, на кромках заглушки выполняют двухсторонние скосы под углом 15° и технологический выступ толщиной не более толщины стенки трубы, который располагают в разделке кромок трубы и полутора, другую кромку которого размещают с возможностью опоры на поверхности заглушки.

Данный способ позволяет соединять одновременно три элемента конструкции, функционально связанные между собой. Недостаток его заключается в проблематичности соединения разнородных материалов вакуумной пайкой методом одновременной заливки припоя между соединяемыми поверхностями, так как разделка кромок соединяемых элементов не позволяет использовать их в виде ванночки с герметичным дном.

Известен также "Способ повышения прочности соединения" (авт. свид. 1581523, кл. В 23 К 33/00. Открытия и изобретения. ВНИИ Патентной информации. Москва. 1990. Стр.65) разнородных материалов при склеивании, сварке, пайке или получаемых путем наплавки, при котором в краевой зоне стыка материалов осуществляют подбор углов предварительной разделки каждого материала с учетом характеристик упругости соединяемых материалов. С целью снижения концентрации напряжений в краевой зоне перехода от одного материала к другому за счет равномерного распределения напряжений внутри соединений углы разделки каждого материала в указанной зоне выбирают из следующих соотношений: 40°≤α2≤100°, причем α1 и α2 - углы между поверхностью соединения и внешней поверхностью составного элемента со стороны соответственно твердого и мягкого по упругим свойствам материала.

Недостаток этого способа в том, что он не обеспечивает применения метода одновременной заливки припоя между соединяемыми поверхностями, так как разделка кромок соединяемых элементов не позволяет использовать их в виде ванночки с герметичным дном.

Известен "Способ повышения прочности соединения" (авт. свид. 1581526, кл. В 23 К 33/00. Открытия и изобретения. ВНИИ Патентной информации. Москва. 1990. Стр.65, 66) преимущественно разнородных материалов при пайке, сварке, склеивании или полученных путем наплавки, при котором поверхности соединения придают специальный профиль, осуществляя предварительный подбор углов разделки каждого материала с учетом характеристик упругости соединяемых материалов. С целью получения малонапряженного состояния в поверхностной зоне соединения за счет перераспределения напряжений с поверхности соединения внутрь его углы разделки каждого материала выбирают с учетом их характеристик упругости из следующих условий: α1=90°; α2≤94,29°-4,829°·(Е2/E1)+0,236·(E2/E1)2-0,0065°·(E2/E1)3, причем E1<Е2, где E1 и E2 - модули упругости соединяемых материалов; α1 и α2 - углы между поверхностью соединения и внешней поверхностью составного элемента со стороны соответствующих материалов, причем специальный профиль можно придавать до или после проведения операции соединения.

В этом решении специальный профиль не обеспечивает достаточную равномерность поля распределения упругости по соединяемым поверхностям в процессе пайки, что ведет к снижению надежности. Это происходит, с одной стороны, из-за неравномерной толщины угловых разделок под пайку, с другой стороны, из-за того, что разделка не выполнена в виде канала в монолитном материале. Кроме того, этот способ не позволяет применить вакуумную пайку методом одновременной заливки припоя между соединяемыми поверхностями, так как разделка кромок соединяемых элементов не может быть использована в виде ванночки с герметичным дном.

В качестве прототипа выбран "Способ изготовления корпуса электромагнитного клапана" (авт. свид. 1705654, кл. F 16 К 31/02), включающий выполнение цилиндрической заготовки с осевой направляющей для якоря и кольцевой проточкой на ее боковой поверхности шириной не менее хода якоря, заполнение проточки немагнитным материалом и последующую механическую обработку корпуса. Особенность прототипа заключается в том, что кольцевую проточку выполняют перед выполнением направляющей для якоря с внутренним диаметром, меньшим диаметра направляющей для якоря, а заполнение проточки немагнитным материалом проводят путем заплавления последней, после чего выполняют цилиндрическую направляющую для якоря.

Недостаток прототипа заключается в том, что он не позволяет обеспечивать достаточно высокую надежность изготовления корпуса электромагнитного клапана путем установки готовой кольцевой заготовки из высоко эффективного немагнитного материала в кольцевую проточку с последующим их соединением вакуумной пайкой. Кроме того, этот способ не позволяет обеспечить высокую эффективность взаимодействия магнитного поля с якорем электромагнита из-за невысокого качества кольца из немагнитного материала, разделяющего магнитный поток, а также из-за ограниченного и неравномерного по магнитному потоку сопряжения поверхностей магнитного взаимодействия, связанного с несовершенством конструкции электромагнита, для изготовления которого он разработан. Как следствие этого его применение не обеспечивает снижение массы.

Цель предлагаемого решения - повышение надежности соединения вакуумной пайкой двух частей корпуса электромагнитного клапана, образующих его внутреннюю коническую поверхность через кольцо из немагнитного материала при снижении металлоемкости корпуса.

Поставленная цель достигнута тем, что в способе изготовления корпуса электромагнитного клапана, включающего выполнение в монолитной заготовке корпуса кольцевого канала в виде ванночки, размещение в нем кольца из немагнитного материала с соединением его со стенками кольцевого канала пайкой и осуществление механической обработки корпуса с получением со стороны его торца внутренней поверхности под якорь электромагнита, используют кольцо из немагнитного материала, предварительно разделенное на равные части, которые при размещении в кольцевом канале жестко фиксируют и соединяют в кольцо сваркой, затем выверяют равномерно одинаковые зазоры между соединяемыми поверхностями кольца и стенками кольцевого канала и осуществляют их соединение вакуумной пайкой путем одновременной заливки припоя в зазоры кольцевого канала по всему его периметру, при этом внутреннюю поверхность корпуса под якорь электромагнита выполняют конической, причем кольцо из немагнитного материала разделяет в магнитном отношении корпус по периметру конической поверхности на две части с образованием равных площадей упомянутой поверхности, к которой боковые стенки кольца из немагнитного материала расположены ортогонально; используют кольцо из немагнитного материала, предварительно разделенное на два полукольца.

Сущность данного технического решения заключается в том, что предложенный способ изготовления корпуса электромагнитного клапана позволил обеспечить высокую прочность соединения вакуумной пайкой двух частей корпуса посредством кольца с высокой немагнитностью, обеспечивающей эффективное разделение и формирование магнитного потока с максимальным усилием его воздействия на якорь электромагнита, которое дополнительно повышено за счет того, что внутреннюю поверхность корпуса под якорь электромагнита выполняют конической, причем кольцо из немагнитного материала разделяет в магнитном отношении корпус по периметру конической поверхности на две части с образованием равных площадей упомянутой поверхности, к которой боковые стенки кольца из немагнитного материала расположены ортогонально. Это обеспечивает равномерность распределения магнитного потока по замкнутому периметру и тем самым сводит к минимуму его ослабление за счет внутреннего сопротивления (локальных сужений проходного сечения), с одной стороны, а с другой, приводит к увеличению его воздействия на якорь электромагнита и за счет этого достигается снижение массы при обеспечении заданного усилия электромагнита. Технологический процесс осуществления предложенного способа обеспечен путем соединения вакуумной пайкой разнородных материалов с равномерно выверенными зазорами между ними (для обеспечения равномерности изменения температурных режимов при вакуумной пайке) в канале, выполненном в виде ванночки в монолитной заготовке корпуса и за счет разделения кольца на равные полукольца для того, чтобы их можно было вставить в упомянутый канал с последующим соединением электронно-дуговой сваркой перед выполнением вакуумной пайки.

Это позволило повысить надежность соединения двух частей корпуса электромагнита через кольцо из немагнитного материала 3 и, таким образом, обеспечить их электромагнитную развязку для повышения магнитного воздействия на якорь электромагнита (на чертежах не показан), снизить металлоемкость устройства. Надежность соединения обеспечивается путем одновременной заливки припоя в одинаковые зазоры между монолитными стенками канала и боковыми стенками кольца из немагнитного материала, что обеспечивает равномерное распределение модулей упругости в процессе пайки как с точки зрения обеспечения равномерности температурного режима, так и с точки зрения обеспечения жесткости крепления соединяемых материалов в процессе вакуумной пайки.

Анализ известных технических решений в исследуемой области позволяет сделать вывод об отсутствии признаков, сходных с совокупностью признаков заявляемого объекта.

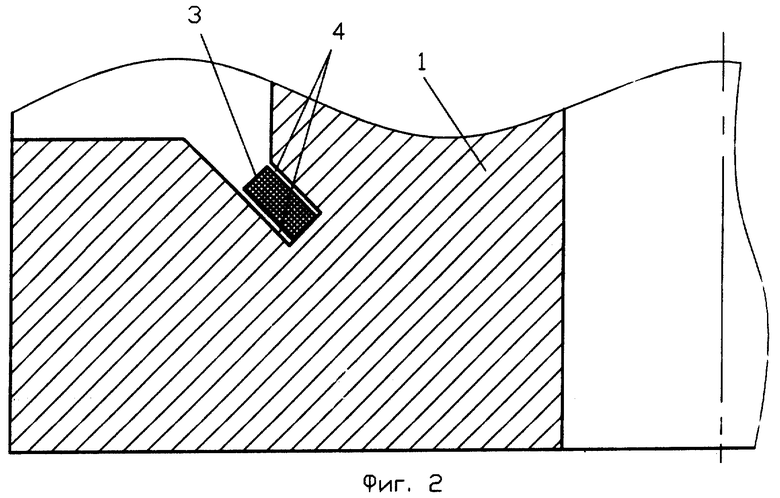

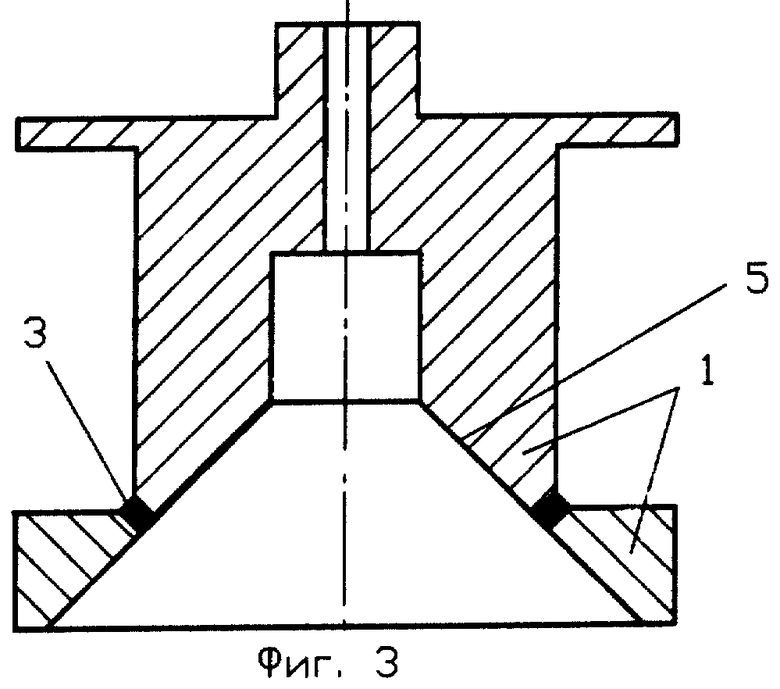

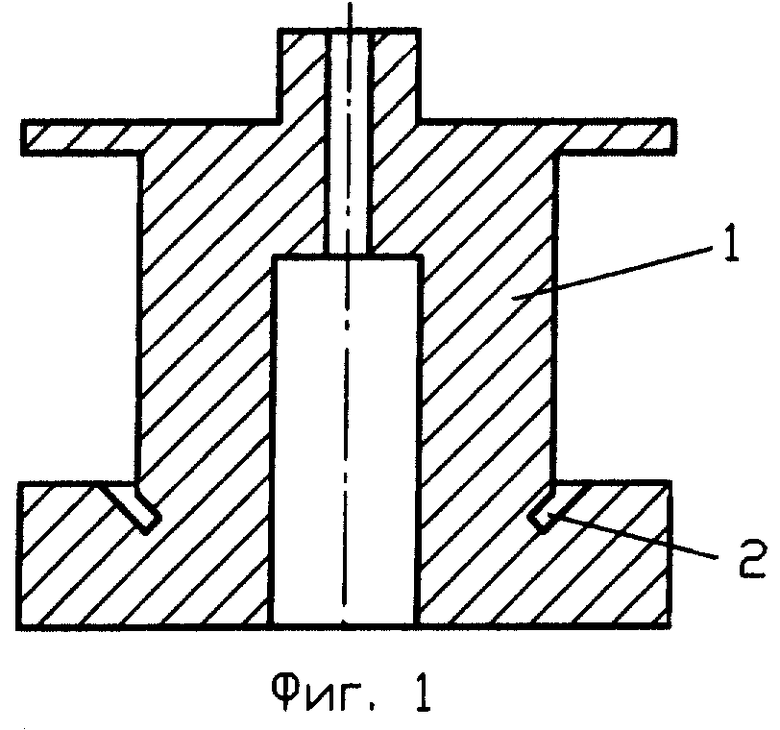

Последовательность изготовления корпуса электромагнитного клапана представлена на фиг.1, 2 и 3, на которых соответственно показаны: монолитная заготовка корпуса 1, выполненная с кольцевым каналом 2 в виде ванночки; размещение кольца 3 из немагнитного материала с выверенными равномерно одинаковыми зазорами между соединяемыми поверхностями кольца и стенками 4 кольцевого канала; окончательно выполненный корпус 1 электромагнитного клапана.

Способ изготовления корпуса электромагнитного клапана реализован следующим образом.

Вначале в монолитной заготовке корпуса 1 выполняют кольцевой канал 2 в виде ванночки (фиг.1) для размещения в нем кольца 3 из немагнитного материала (фиг.2), которое используют предварительно разделенным на два полукольца, для того чтобы можно было его вставить в кольцевой канал 4. Затем полукольца жестко фиксируют, например, путем применения прокладок и клиньев и сваривают электронно-дуговой сваркой. Между стенками соединенного сваркой кольца 3 и стенками 4 канала 2 окончательно выверяют равномерно одинаковые зазоры и осуществляют их соединение вакуумной пайкой путем одновременной заливки припоя в зазоры кольцевого канала по всему его периметру. Заливка припоя осуществляется в соответствии с техпроцессом, предполагающим обеспечение соответствующего температурного режима. После завершения пайки корпус 1 электромагнитного клапана обрабатывают на токарном станке для выполнения требуемых поверхностей, в том числе внутренней конической поверхности 5 под якорь электромагнита. Причем кольцо 3 из немагнитного материала разделяет в магнитном отношении корпус по периметру конической поверхности 5 на две части с образованием равных площадей упомянутой поверхности, к которой боковые стенки кольца 3 из немагнитного материала расположены ортогонально. Это необходимо для того, чтобы плотность магнитного потока, проходящего через коническую поверхность 5, разделенную кольцом 3 из немагнитного материала на две равные части, была равномерно распределенной по своему замкнутому периметру и тем самым собственные его потери были сведены к минимуму, а сила притяжения якоря электромагнита была максимальной. Как следствие этого для обеспечения заданного усилия магнитного поля на якорь стало возможным электромагнит выполнить с уменьшенной массой.

Предложенный способ изготовления корпуса электромагнитного клапана разработан и применяется для изготовления электромагнитного клапана по заявке №2003127859 от 15.09.2003 г., патент России на изобретение №2257502.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ И УСТРОЙСТВО ЭЛЕКТРОМАГНИТНОГО КЛАПАНА ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2438061C2 |

| ПИСТОЛЕТ И ЭЛЕКТРОДНЫЙ ЭЛЕМЕНТ ДЛЯ ЭЛЕКТРОДУГОВОЙ ПАЙКИ НАКОНЕЧНИКОВ РЕЛЬСОВЫХ СОЕДИНИТЕЛЕЙ | 2010 |

|

RU2450898C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ЭЛЕКТРОМАГНИТНОГО КЛАПАНА ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2387905C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ И УСТРОЙСТВО ЭЛЕКТРОМАГНИТНОГО КЛАПАНА ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2419017C2 |

| КЛАПАН ТРЕХХОДОВОЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159381C1 |

| КЛАПАН ЭЛЕКТРОМАГНИТНЫЙ | 2000 |

|

RU2159378C1 |

| ЭЛЕКТРОКЛАПАН ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2413113C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ И ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД ДЛЯ ЭТОГО КЛАПАНА | 2000 |

|

RU2159379C1 |

| ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН | 1992 |

|

RU2046239C1 |

| КЛАПАН ТРЕХХОДОВЫЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159380C1 |

Изобретение может быть использовано в приборостроении. В монолитной заготовке корпуса выполняют кольцевой канал в виде ванночки и размещают в нем кольцо из немагнитного материала, предварительно разделенное на равные части, жестко их фиксируют и соединяют в кольцо сваркой. Выверяют равномерно одинаковые зазоры и осуществляют соединение вакуумной пайкой. Внутреннюю поверхность корпуса под якорь электромагнита выполняют конической. Кольцо из немагнитного материала разделяет в магнитном отношении корпус по периметру конической поверхности на две части с образованием равных площадей упомянутой поверхности, к которой боковые стенки кольца из немагнитного материала расположены ортогонально. Способ обеспечивает повышение надежности соединения вакуумной пайкой двух частей корпуса электромагнитного клапана через кольцо из немагнитного материала с обеспечением их электромагнитной развязки для повышения магнитного воздействия на якорь при снижении металлоемкости корпуса. 1 з.п. ф-лы, 3 ил.

| Способ изготовления корпуса электромагнитного клапана | 1988 |

|

SU1705654A1 |

| Способ изготовления корпуса электромагнита | 1975 |

|

SU598151A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2000 |

|

RU2190142C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЭЛЕКТРОМАГНИТА ДЛЯ ЭТОГО КЛАПАНА | 1999 |

|

RU2239087C2 |

| JP 2001012330 C1, 16.01.2001. | |||

Авторы

Даты

2006-10-27—Публикация

2005-01-26—Подача