Изобретение относится к устройствам для разметки и может быть использовано для изготовления бриллиантов из кристаллов природных алмазов.

Известно устройство для измерения линейных размеров кристаллов алмаза, состоящее из трех датчиков линейных перемещений и оправки, имеющей углубление в форме тетраэдра для базирования кристалла.

Наиболее близким по технической сущноЪти к предлагаемому устройству является автоматическое устройство для разметки драгоценных камней, содержащее оправку для обрабатываемого камня, механизм крепления и ориентации оправки с камнем, оправку с емкостью для клея, механизм перемещения оправки с клеем и датчики для линейных перемещений.

Недостатком известного устройства является то, что все манипуляции с размечаемым кристаллом разметчик выполняет вручную. Совмещение изображений проекций размечаемого кристалла и штриховых фигур будущих бриллиантов производится визуально и, получив диаметры двух бриллиантов, нельзя утверждать, что такой вариант раскроя будет оптимальным с точки зрения максимальной стоимости будущих бриллиантов, так как разметчик не может сопоставить все варианты размещения двух бриллиантов в размечаемом кристалле.

Цель изобретения - повышение точности и производительности разметки при распиливании камня.

Указанная цель достигается тем, что в автоматическом устройстве для разметки драгоценных камней, содержащем корпус, установленные в нем оправку для размещения драгоценного камня, механизм крепления и ориентации оправки с камнем, оправку с емкостью для клея и датчики линейных перемещений, оправка для размещения драгоценного камня выполнена из двух частей с выемками, механизм крепления и ориентации оправки с камнем - в виде основания с направляющими для перемещения по ним частей оправки, а устройство снабжено весами для определения массы камня, электронновычислительной мащинойдля вычисления координат плоскости распиливания камня и устройством сопряжения, связывающим механизм крепления и ориентации оправки с камнем с электронно-вычислительной машиной.

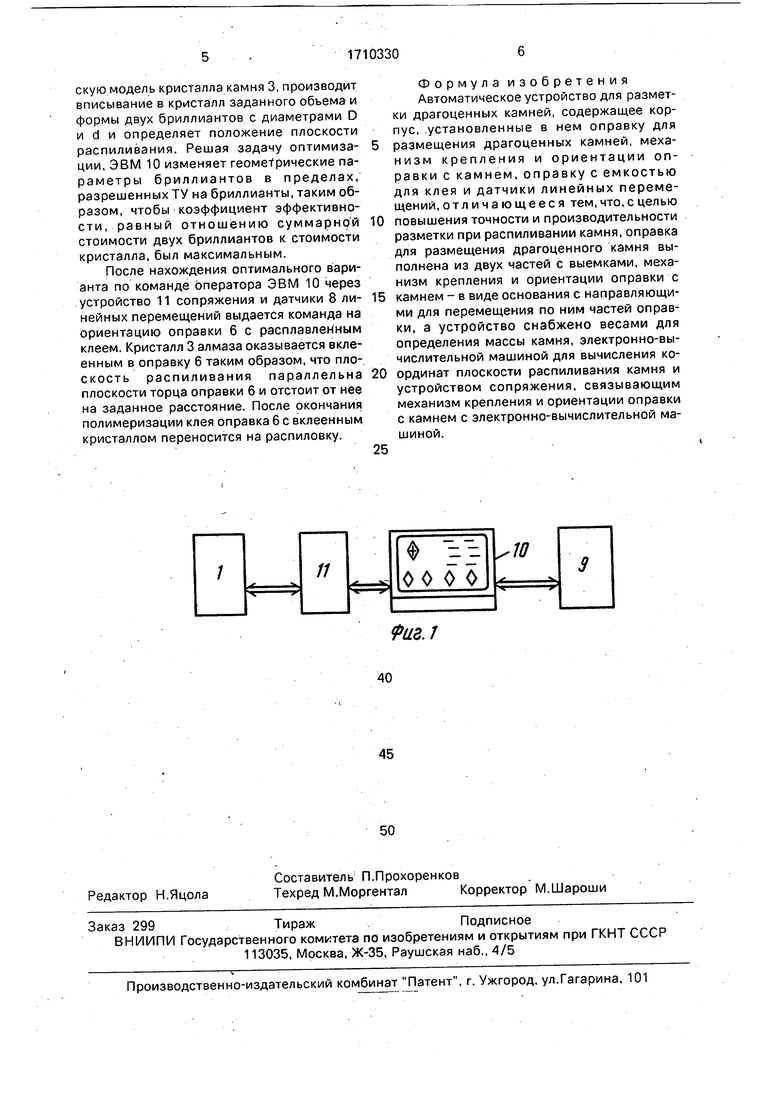

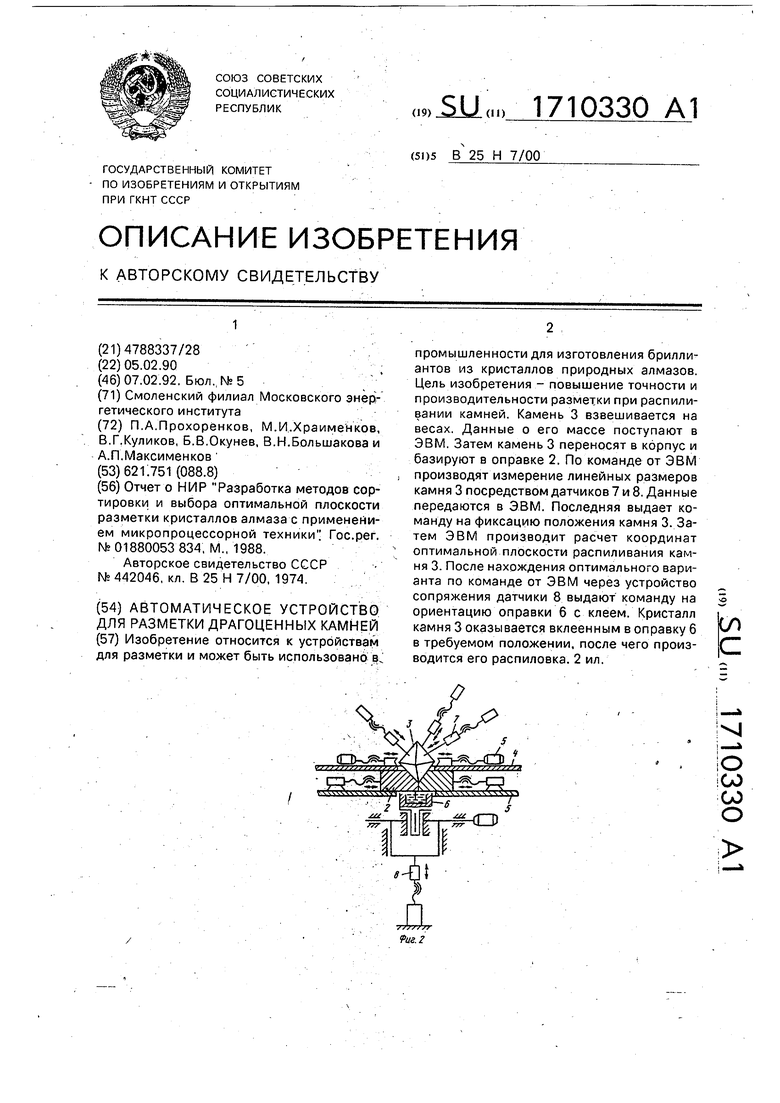

На фиг. 1 представлена блок-схема автоматического устройства для разиетки драгоценных камней; на фиг. 2 - кинематическая схрма блока измерения и фиксации плоскости распиливания.

Автоматическое устройство для разметки драгоценных камней содержит корпус 1,

в котором установлена оправка 2 для размещения драгоценного камня 3. Оправка 2 выполнена из двух частей с выемками для камня 3. В корпусе 1 размещен также механизм крепления и ориентации оправки 2 с

камнем 3. Он выполнен в виде основания (не показано) с направляющими 4 и 5 для перемещения по ним частей оправки 2. Оправка

6с емкостью для клея предусмотрена для фиксации кристалла камня 3 в наивыгоднейшем положении для его распиловки. Для контроля перемещения оправки 2 с камнем 3 служат датчики 7 и 8 линейных перемещений. Для определения массы камня 3 в устройстве предусмотрены весы 9, а расчет

координатоптимальной плоскости распиливания камня 3 производится на электронновычислительной машине 10. Связь механизма крепления и ориентации оправки 2 с камнем 3 с электронно-вычислительной машиной 10 осуществляется через устройство 11 сопряжения.

Устройство работает следующим образом.

Драгоценный камень 3 взвешивается на весах 9, и данные о его массе поступают в электронно-вычислительную машину 10. Затем камень 3 перемещается в корпус 1 и базируется в сомкнутых частях оправки 2.

По команде от электрбнно-вычислительной машины 10 происходит измерение линейных размеров камня 3 посредством датчика

7линейных перемещений. Эти данные передаются в ЭВМ 10. После передачи в ЭВМ

10 данных о геометрических размерах камня 3 выдается команда на фиксацию его положения. Части оправки 2, перемещаясь по направляющим 4 и 5, смыкаются и фиксируют положение камня 3.

Имея данные о массе кристалла камня 3 и его геометрических размерах ЭВМ 10 приступает к расчету координат оптимальной плоскости распиливания. Алгоритм расчета предусматрив.ает вычисление

коэффициента формь кристалла камня как отношение массы кристалла правильной октаэдрической формы, получаемой по измеренным геометрическим размерам реального кристалла, к фактической массе,

полученной путем взвешивания. Коэффициент формы показывает степень отклонения формы реального кристалла от формы правильного октаэдра. ЭВМ 10 по геометрическим размерам реального кристалла и коэффициенту формы строит геометрическую модель кристалла камня 3, производит вписывание в кристалл заданного объема и формы двух бриллиантов с диаметрами D и d и определяет положение плоскости распиливания. Решая задачу оптимизации, ЭВМ 10 изменяет гeoмetpичecкиe параметры бриллиантов в пределах, разрешенных ТУ на бриллианты, таким образом, чтобы коэффициент эффективности, равный отношению суммарной стоимости двух бриллиантов к стоимости кристалла, был максимальным. После нахождения оптимального в;арианта по команде оператора 10 через устройство 11 сопряжения и датчики 8 линейных перемещений выдается команда на ориентацию оправки 6 с расплавлеКным клеем. Кристалл 3 алмаза оказывается вклеенным в оправку 6 таким образом, что плоскость распиливания параллельна плоскости торца оправки 6 и отстоит от нее на заданное расстояние. После окончания полимеризации клея оправка б с вклеенным кристаллом переносится на распиловку. Формула изобретения Автоматическое устройство для разметки драгоценных камней, содержащее корпус, .установленные в нем оправку для размещения драгоценных камней, механизм крепления и ориентации оправки с камнем, оправку с емкостью для клея и датчики линейных перемещений, отличающееся тем,что,с целью повышения точности и производительности разметки при распиливании камня, оправка для размещения драгоценного камня выполнена из двух частей с выемками, механизм крепления и ориентации оправки с камнем - в виде основания с направляющими для перемещения по ним частей оправки, а устройство снабжено весами для определения массы камня, электронно-вычислительной машиной для вычисления координат плоскости распиливания камня и устройством сопряжения, связывающим механизм крепления и ориентации оправки с камнем с электронно-вычислительной машиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разметки драгоценных камней | 1972 |

|

SU442046A1 |

| УСТАНОВКА ДЛЯ РАЗМЕТКИ И ЦЕНТРИРОВАНИЯ КРИСТАЛЛОВ | 1973 |

|

SU1840391A1 |

| ЛАЗЕРНАЯ МАШИНА ДЛЯ АНАЛИЗА, ПЛАНИРОВАНИЯ И РАЗМЕТКИ НЕОБРАБОТАННОГО АЛМАЗА | 2002 |

|

RU2314197C2 |

| ГОЛОВКА АВТОМАТИЧЕСКАЯ ДЛЯ РАСПИЛИВАНИЯ КРИСТАЛЛОВ | 1991 |

|

RU2013207C1 |

| УСТРОЙСТВО ДЛЯ РАСПИЛИВАНИЯ КРИСТАЛЛА | 1997 |

|

RU2148495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЮВЕЛИРНОГО КАМНЯ | 2023 |

|

RU2808301C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ДЕФЕКТА В ПРОЗРАЧНОМ КАМНЕ | 1993 |

|

RU2054656C1 |

| УСТРОЙСТВО для ДЕФЕКТОСКОПИИ ПРОЗРАЧНЫХ | 1973 |

|

SU408200A1 |

| Автоматический робот для полировки драгоценных камней | 2018 |

|

RU2778437C2 |

| СПОСОБ СОЗДАНИЯ СИГНАТУРЫ ДЛЯ ДРАГОЦЕННОГО КАМНЯ С ИСПОЛЬЗОВАНИЕМ РЕНТГЕНОВСКОЙ ВИЗУАЛИЗАЦИИ | 2015 |

|

RU2690707C2 |

Изобретение относится к устройствам для разметки и может быть использовано в^промышленности для изготовления бриллиантов из кристаллов природных алмазов. Цель изобретения - повышение точности и производительности разметки при распиливании камней. Камень 3 взвешивается на весах. Данные о его массе поступают в ЭВМ. Затем камень 3 переносят в корпус и базируют в оправке 2. По команде от ЭВМ производят измерение линейных размеров камня 3 посредством датчиков 7 и 8. Данные передаются в ЭВМ. Последняя выдает команду на фиксацию положения камня 3. Затем ЭВМ производит расчет координат оптимальной плоскости распиливания камня 3. После нахождения оптимального варианта по команде от ЭВМ через устройство сопряжения датчики 8 выдают команду на ориентацию оправки 6 с клеем. Кристалл камня 3 оказывается вклеенным в оправку 6 в требуемом положении, после чего производится его распиловка. 2 ил.10 iCJсоО

Фагл

| Отчет о НИР "Разработка методов сортировки и выбора оптимальной плоскости разметки кристаллов алмаза с применением микропроцессорной техники" Гос.per | |||

| №01880053834, М., 1988.Авторское свидетельство СССР Ms 442046, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-02-07—Публикация

1990-02-05—Подача