Изобретение относится к горной промышленности, а именно к операции фрезерования торфяной залежи при фрезерном способе добычи торфа, и может быть использовано при совершенствовании существующих и разработке новых технологических процессов производства. торфа, преимущественно сельскохозяйственного назначения.

Известен применяемый в настоящее время способ разработки торфяной залежи, при котором поверхностный слой залежи на глубину до 20 мм размельчается с помощью активных фрез, полученная при этом торфяная крошка отбрасывается режущиМи элементами, и на отфрезерованной поверхности залежи создается расстил из смеси свежефрезерованной крошки VI крошки сухого остатка торфа от предыдущего цикла.

Недостатком способа является сушка расстила на влажном основании, что приводит к поступлению влаги залежи в сушимый слой за счет капиллярного подпитывания, и наличие в расстиле большого количества частиц размером менее 1 мм, которые значительно уменьшают средний размер крошки в расстиле и, быстро высыхая, препятствуют поступлению тепла в сушимый слой, как бы закупоривая его.

Отмеченные недостатки приводят к снижению интенсивности полевой сушки и соответственно эффективности добычи торфа.

Известно устройство, выполненное в виде барабанов с жестко ввернутыми штифтами, расположенными рядами параллельно продольной оси барабана с одновременным их расположением по винтовой линии. Вращение барабанов осуществляется от вала отбора мощности тракторатягача. Экскавация и размельчение поверхностного слоя торфяной залежи производятся путем вращения и поступательного перемещения заглубленных барабанов.

Недостатками данного устройства являются повышенная энергоемкость процесса экскавации и размельчения, наличие активного привода барабанов, что ограничивает производительность устройства, неравномерность фракционного состава получаемой крошки с значительным преобладанием мелких фракций, ограниченность глубины фрезерования, не более 20 мм, и формирование расстила непосредственно на образованной при фрезеровании влажной поверхности залежи.

Наиболее близким к предлагаемому способу является способ послойной экскавации торфяной залежи, включающий срезание ее верхнего слоя под углом к направлению движения рабочего органа и отделение получающихся при этом торфяных полос от залежи с одновременным расстилом их на поле сушки путем поперечного сдвига и перемещения материала в пределах высоты слоя.

Недостатки данного способа заключаются в значительном капиллярном подпитывании сушимого слоя влагой из залежи, так как поперечный сдвиг и перемещение торфяной ленты в пределах высоты слоя создают хороший контакт основания ленты и ровной поверхности влажной залежи; в наличии на верхней поверхности лент остатка сухого торфа от предыдущего цикла, который, являясь теплоизолятором, снижает интенсивность сушки расстила; в малой, в сравнении с расстилом обычной фрезерной крошки, удельной поверхности сушимого слоя.

Наиболее близким техническим решением к предлагаемому устройству является устройство, включающее тягач и связанную с ним шарнирную раму, к которой крепятся секции ротационных дисков, закрепленных на оси, расположенной под углом к направлению движения тягача.

Во время поступательного движения устройства диски под действием реактивных сопротивлений почвы свободно вращаются вокруг своей оси, располагающейся под углом к направлению движения, при этом каждый диск вырезает в почве пласт (стружку), который крошится, частично переворачивается и отодвигается в сторону.

Недостатком данного устройства, при

применении его на экскавации и рыхлении торфяной залежи, является преобладающее наличие крупных кусков торфа, измельчить которые до требуемых размеров (10-25 мм) не удается даже при многократных проходах устройства по залежи. Кроме того, при многократных проходах устройства по залежи выстилка экскавируемого торфа производится на влажное основание, Отмеченные недостатки удлиняют срок сушки торфа.

Целью изобретения является повышение сборов торфа за счет улучшения условий его сушки в расстиле.

Цель достигается тем, что в способе разработки торфяной залежи, включающем

срезание верхнего слоя залежи под углом к направлению перемещения экскавирующего органа с образованием полос, расположенных параллельно направлению перемещения экскавирующего органа, отделение полосы торфяной массы от залежи и расстил торфа на поле сушки, срезание верхнего слоя залежи осуществляют чередованием полос с несрезанными полосами залежи, при этом при срезании верхнего

слоя залежи образуют канавку с желобчатым дном, покрывают ее остатками сухрго торфа со срезаемых полос, а затем торфяную массу после отделения от залежи укладывают на изолирующий слой сухого торфа

и измельчают.

Кроме того, устройство для разработки торфяной залежи, включающее установленные на связанной стягачом шарнирной раме секции ротационных дисков, в каждой из

которых диски размещены вдоль оси, расположенной под углом к продольной оси тягача, снабжено механизмом измельчения торфяной массы, выполненным в виде полых пассивных барабанов, каждый из

которых установлен шарнирно на раме непосредственно за соответствующей секцией ротационных дисков, при этом ось барабана параллельна оси секции ротационных дисков, а плоскость каждого диска

смонтирована под углом 6-25° к продольной оси тягача.

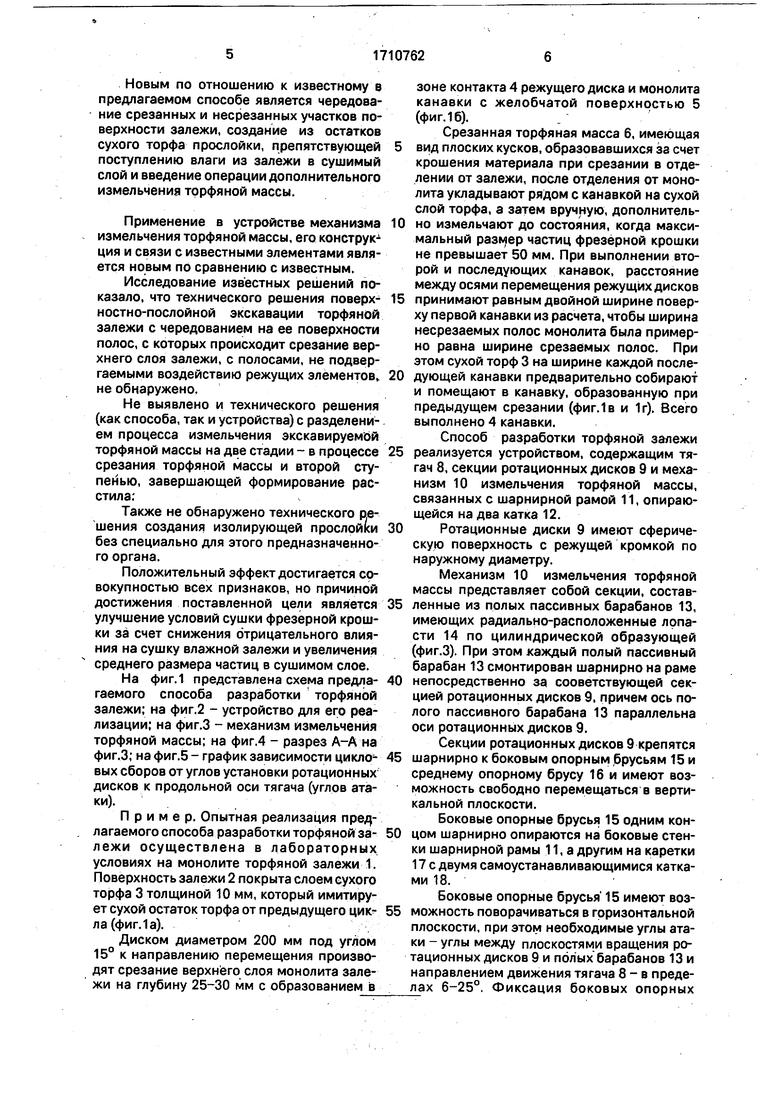

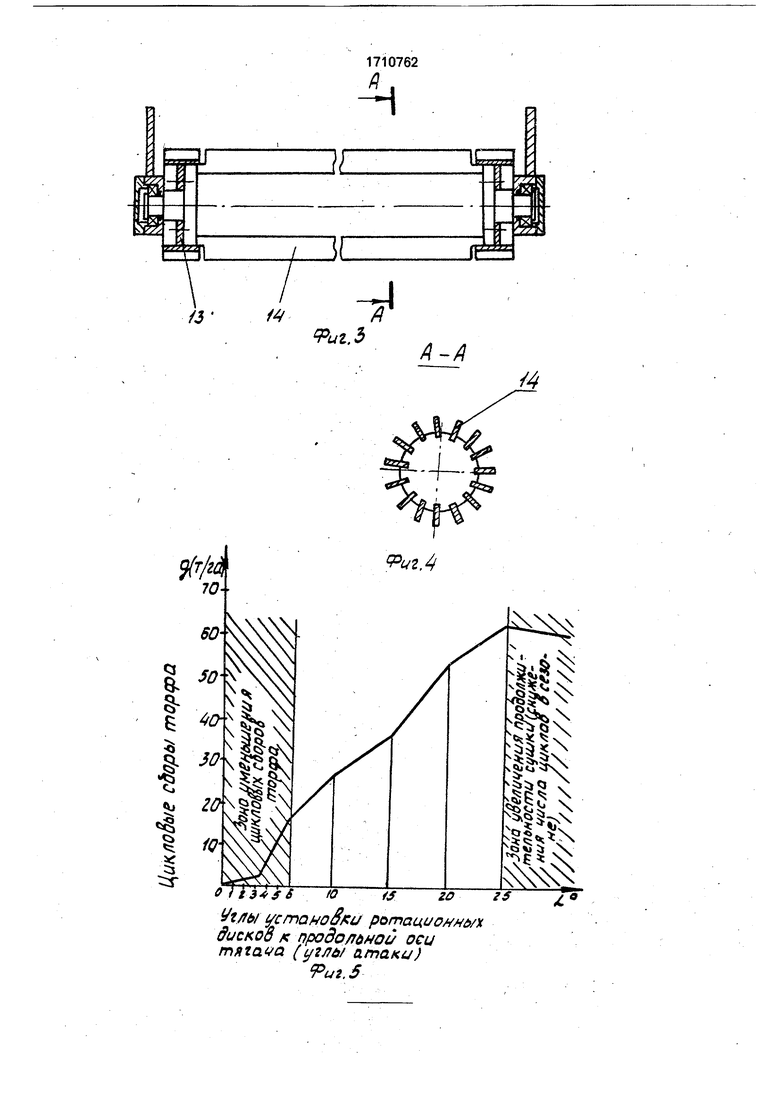

Каждый барабан имеет радиально расположенные по цилиндрической образующей лопасти.

Новым по отношению к известному в предлагаемом способе является чередование срезанных и несрезанных участков поверхности залежи, создание из остатков сухого торфа прослойки, препятствующей поступлению влаги из залежи в сушимый слой и введение операции дополнительного измельчения торфяной массы.

Применение в устройстве механизма измельчения торфяной массы, его конструкция и связи с известными элементами является новым по сравнению с известным.

Исследование известных решений показало, что технического решения поверхностно-послойной экскавации торфяной залежи с чередованием на ее поверхности полос, с которых происходит срезание верхнего слоя залежи, с полосами, не подвергаемыми воздействию режущих элементов,, не обнаружено,

Не выявлено и технического решения (как способа, так и устройства) с разделением процесса измельчения экскавируемой торфяной массы на две стадии - в процессе срезания торфяной массы и второй ступенью, завершающей формирование расстила:

Также не обнаружено технического решения создания изолирующей прослойки без специально для этого предназначенного органа.

Положительный эффект достигается совокупностью всех признаков, но причиной достижения поставленной цели является улучшение условий сушки фрезерной крошки за счет снижения отрицательного влияния на сушку влажной залежи и увеличения среднего размера частиц в сушимом слое.

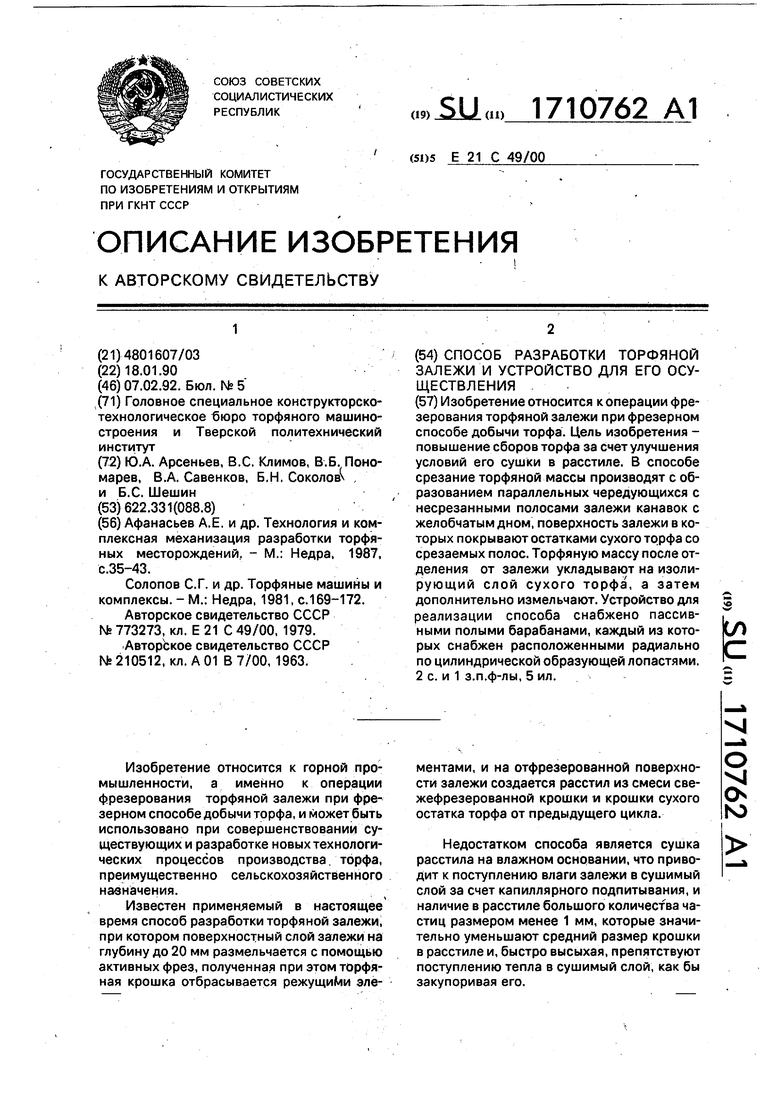

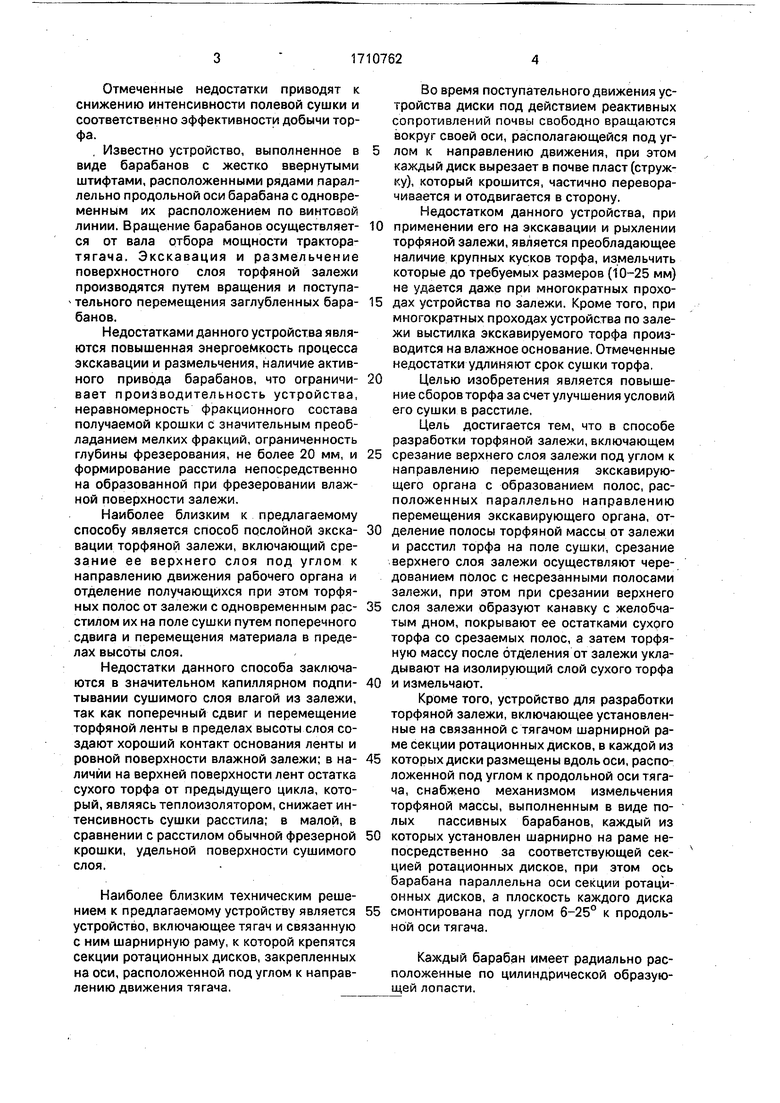

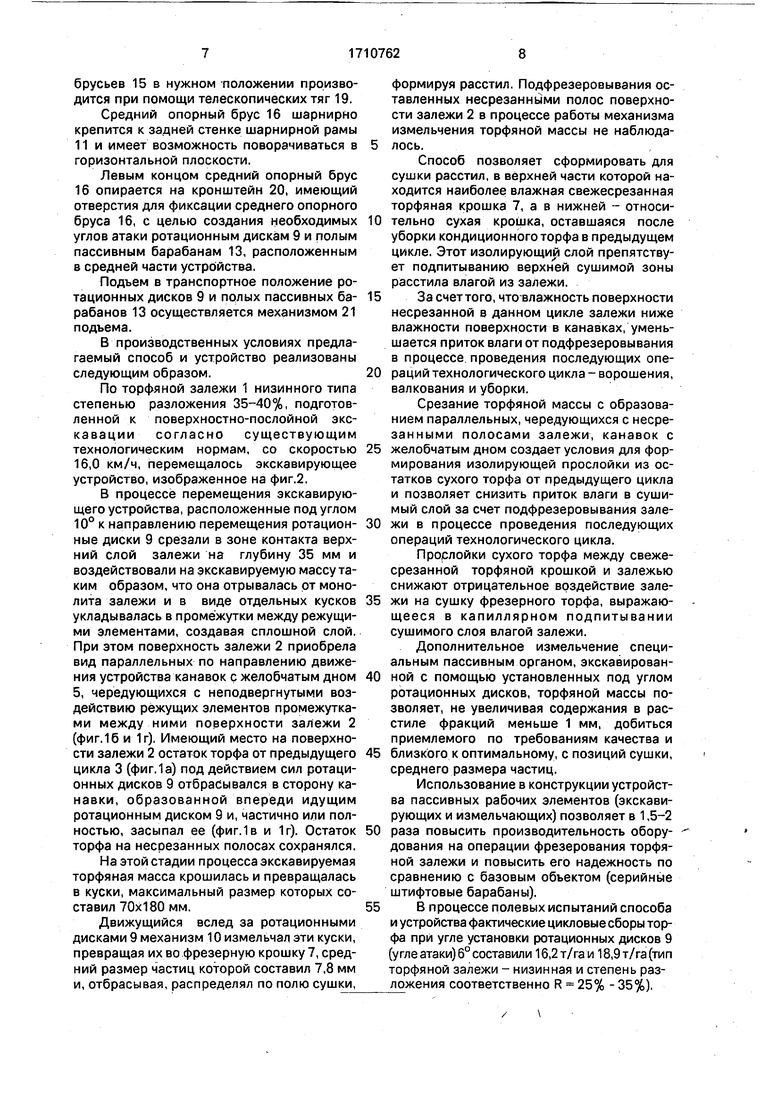

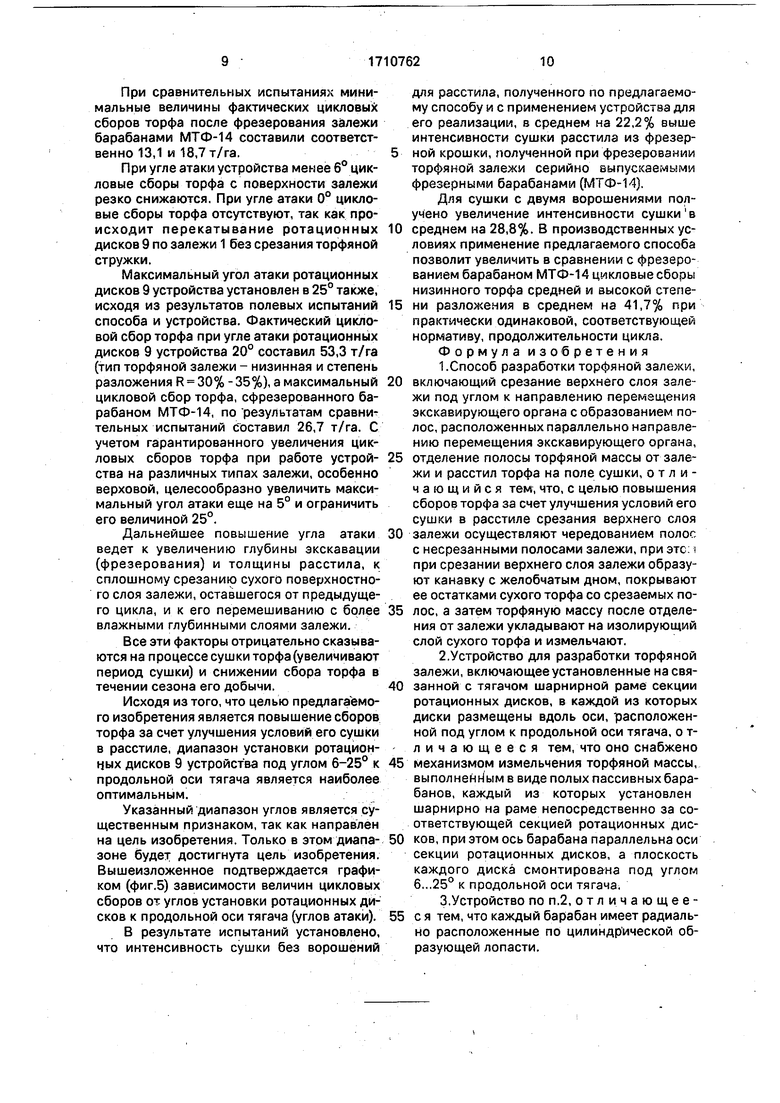

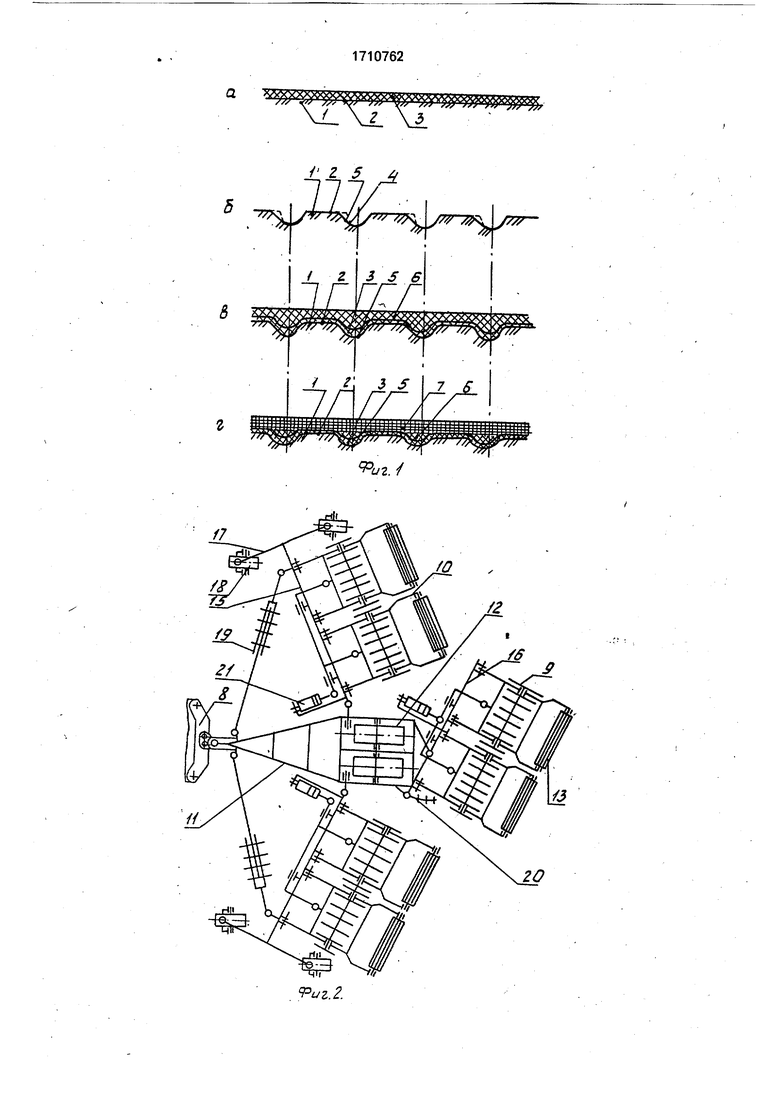

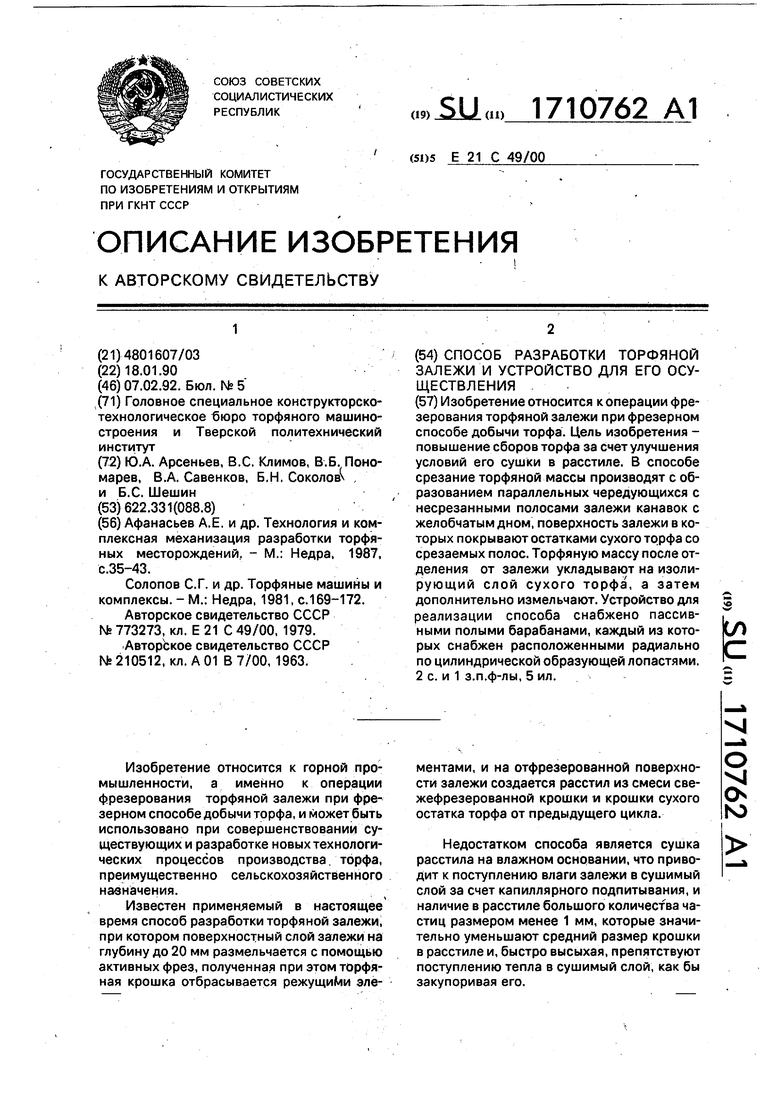

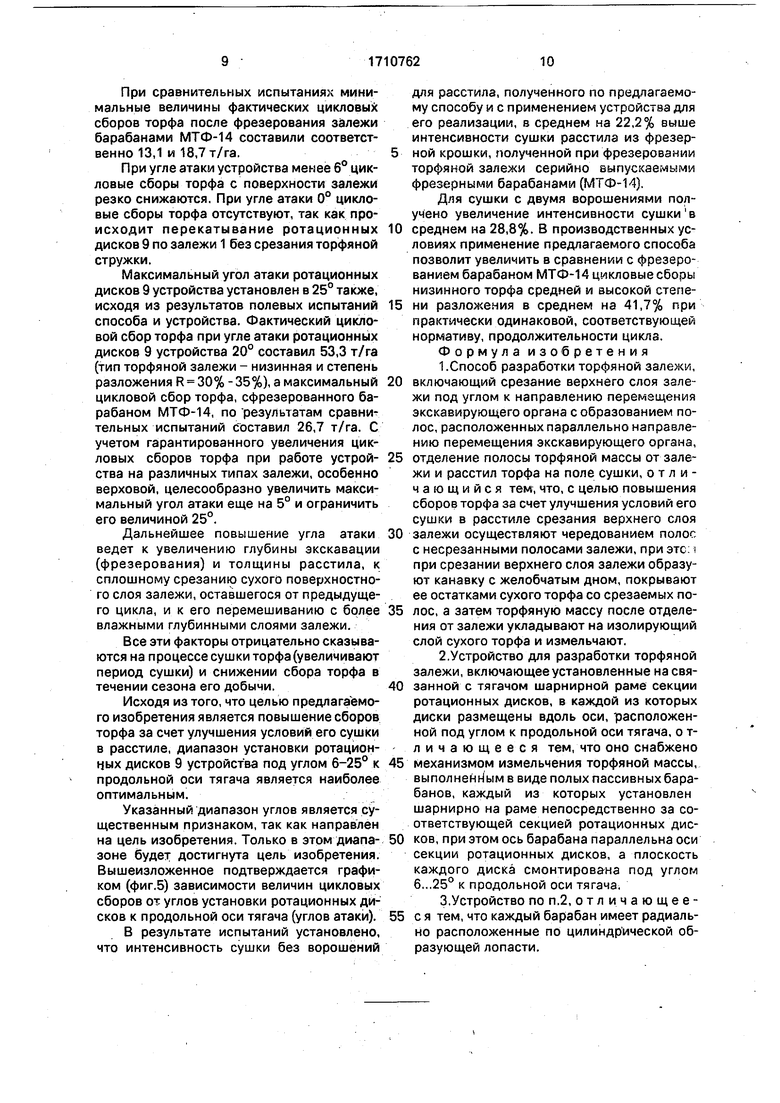

На фиг.1 представлена схема предлагаемого способа разработки торфяной залежи; на фиг.2 - устройство для его реализации; на фиг.З - механизм измельчения торфяной массы; на фиг.4 - разрез А-А на фиг.З; на фиг.5 - график зависимости цикло1вых сборов от углов установки ротационных дисков к продольной оси тягача (углов атаки).

Пример. Опытная реализация прецлагаемого способа разработки торфяной залежи осуществлена в лабораторных условиях на монолите торфяной залежи 1. Поверхность залежи 2 покрыта слоем сухого торфа 3 толщиной 10 мм, который имитиру ет сухой остаток торфа от предыдущего цикла (фиг.1а).

Диском диаметром 200 мм под углом 15° к направлению перемещения производят срезание верхнего слоя монолита залежи на глубину 25-30 мм с образованием в

зоне контакта 4 режущего диска и монолита канавки с желобчатой поверхностью 5 (фиг. 16).

Срезанная торфяная масса 6, имеющая

вид плоских кусков, образовавшихся за счет крошения материала при срезании в отделении от залежи, после отделения от монолита укладывают ряДом с канавкой на сухой слой торфа, а затем вручную, дополнительно измельчают до состояния, когда максимальный размер частиц фрезерной крошки не превышает 50 мм. При выполнении второй и последующих канавок, расстояние между осями перемещения режущих дисков

5 принимают равным двойной ширине поверху первой канавки из расчета, чтобы ширина несрезаемых полос монолита была примерно равна ширине срезаемых полос. При этом сухой торф 3 на ширине каждой последующей канавки предварительно собирают и помещают в канавку, образованную при предыдущем срезании (фиг.1 в и 1г). Всего выполнено 4 канавки.

Способ разработки торфяной залежи

5 реализуется устройством, содержащим тягач 8, секции ротационных дисков 9 и механизм 10 измельчения торфяной массы, связанных с шарнирной рамой 11, опирающейся на два катка 12.

0 Ротационные диски 9 имеют сферическую поверхность с режущей кромкой по наружному диаметру.

Механизм 10 измельчения торфяной массы представляет собой секции, составленные из полых пассивных барабанов 13, имеющих радиально-расположенные лопасти 14 по цилиндрической образующей (фиг.З). При этом каждый полый пассивный барабан 13 смонтирован шарнирно на раме

0 непосредственно за сооветствующей секцией ротационных дисков 9, причем ось полого пассивного барабана 13 параллельна оси ротационных дисков 9.

Секции ротационных дисков 9 крепятся

5 шарнирно к боковым опорным )брусьям 15 и среднему опорному брусу 16 и имеют возможность свободно перемещаться в вертикальной плоскости.

Боковые опорные брусья 15 одним концом шарнирно опираются на боковые стенки шарнирной рамы 11, а другим на каретки 17 с двумя самоустанавливающимися катками 18.

Боковые опорные брусья 15 имеют возможность поворачиваться в горизонтальной плоскости, при этом необходимые углы атаки - углы между плоскостями вращения ротационных дисков 9 и полых барабанов 13 и направлением движения тягача 8 - в пределах 6-25°. Фиксация боковых опорных

брусьев 15 в нужном -положении производится при помощи телескопических тяг 19.

Средний опорный брус 16 шарнирно крепится к задней стенке шарнирной рамы 11 и имеет возможность поворачиваться в горизонтальной плоскости.

Левым концом средний опорный брус 16 опирается на кронштейн 20, имеющий отверстия для фиксации среднего опорного бруса 16, с целью создания необходимых углов атаки ротационным дискам 9 и полым пассивным барабанам 13, расположенным в средней части устрЬйства.

Подъем в транспортное положение ротационных дисков 9 и прлых пассивных барабанов 13 осуществляется механизмом 21 подъема.

В производственных условиях предлагаемый способ и устройство реализованы следующим образом.

По торфяной залежи 1 низинного типа степенью разложения 35-40%, подготовленной к поверхностно-послойной экскавации согласно существующим технологическим нормам, со скоростью 16,0 Км/ч, перемещалось экскавирующее устройство, изображенное на фиг.2.

В процессе перемещения экскавирующего устройства, расположенные под углом 10° к направлению перемещения ротационные диски 9 срезали в зоне контакта верхний слой залежи на глубину 35 мм и воздействовали на экскавируемую массу таким образом, что она отрывалась от монолита залежи и в виде отдельных кусков укладывалась в промежутки между режущими элементами, создавая сплошной слой. При этом поверхность залежи 2 приобрела вид параллельных по направлению движения устройства канавок с желобчатым дном 5, чередующихся с неподвергнутыми воздействию режущих элементов промежутками между ними поверхности залежи 2 (фиг. 16 и 1г). Имеющий место на поверхности залежи 2 остаток торфа от предыдущего цикла 3 (фиг.1а) под действием сил ротационных дисков 9 отбрасывался в сторону канавки, образованной впереди идущим ротационным диском 9 и, частично или полностью, засыпал ее (фиг.1в и 1г). Остаток торфа на несрезанных полосах сохранялся.

На этой стадии процесса экскавируемая торфяная масса крошилась и превращалась в куски, максимальный размер которых составил 70x180 мм.

Движущийся вслед за ротационными дисками 9 механизм 10 измельчал эти куски, превращая их во фрезерную крошку 7, средний размер частиц которой составил 7,8 мм и, отбрасывая, распределял по полю сушки.

формируя расстил. Подфрезеровывания оставленных несрезанными полос поверхности залежи 2 в процессе работы механизма измельчения торфяной массы не наблюдалось.

Способ позволяет сформировать для сушки расстил, в верхней части которой находится наиболее влажная свежесрезанная торфяная крошка 7, а в нижней - относительно сухая крощка, оставшаяся после уборки кондиционного торфа в предыдущем цикле. Этот изолирующими слой препятствует подпитыванию верхней сушимой зоны расстила влагой из залежи.

5 За счет того, что-влажность поверхности несрезанной в данном цикле залежи ниже влажности поверхности в канавках, уменьшается приток влаги от подфрезеровывания в процессе проведения последующих операций технологического цикла - ворошения, валкования и уборки.

Срезание торфяной массы с образованием параллельных, чередующихся с несрезанными полосами залежи, канавок с

5 желобчатым дном создает условия для формирования изолирующей прослойки из остатков сухого торфа от предыдущего цикла и позволяет снизить приток влаги в сушимый слой за счет подфрезеровывания залежи в процессе проведения последующих операций технологического цикла.

Прослойки сухого торфа между свежесрезанной торфяной крошкой и залежью снижают отрицательное воздействие залежи на сушку фрезерного торфа, выражающееся в капиллярном подпитывании сушимого слоя влагой залежи.

Дополнительное измельчение специальным пассивным органом, экскавирован0 ной с помощью установленных под углом ротационных дисков, торфяной массы позволяет, не увеличивая содержания в расстиле фракций меньше 1 мм, добиться приемлемого по требованиям качества и

5 близкого к оптимальному, с позиций сушки, среднего размера частиц.

Использование в конструкции устройства пассивных рабочих элементов (экскавирующих и измельчающих позволяет в 1,5-2

0 раза повысить производительность оборудования на операции фрезерования торфяной залежи и повысить его надежность по сравнению с базовым объектом (серийные штифтовые барабаны).

5 В процессе полевых испытаний способа и устройства фактические цикловые сборы торфа при угле установки ротационных дисков 9 (угле атаки) 6° составили 16,2т/гаи 18,9т/га(тип торфяной залежи - низинная и степень разложения соответственно R 25% - 35%).

При сравнительных испытаниях минимальные величины фактических цикловыХ сборов торфа после фрезерования залежи барабанами МТФ-14 составили соответственно 13,1 и 18,7 т/га.

При угле атаки устройства менее 6° цикловые сборы торфа с поверхности залежи резко снижаются. При угле атаки 0° цикловые сборы торфа отсутствуют, так как происходит перекатывание ротационных дисков 9 по залежи 1 без срезания торфяной стружки.

Максимальный угол атаки ротационных дисков 9 устройства установлен в 25° также, исходя из результатов полевых испытаний способа и устройства. Фактический цикловой сбор торфа при угле атаки ротационнь1Х дисков 9 устройства 20° составил 53,3 т/га (тип торфяной залежи - низинная и степень разложения R 30% - 35%), а максимальный цикловой сбор торфа, сфрезерованного барабаном MTCD-14, по результатам сравнительных испытаний составил 26,7 т/га. С учетом гарантированного увеличения цикловых сборов торфа при работе устройства на различных типах залежи, особенно верховой, целесообразно увеличить максимальный угол атаки еще на 5° и ограничить его величиной 25°.

Дальнейшее повышение угла атаки ведет к увеличению глубины экскавации (фрезерования) и толщины расстила, к сплошному срезанию сухого поверхностного слоя залежи, оставшегося от предыдущего цикла, и к его перемешиванию с более влажными глубинными слоями залежи.

Все зти факторы отрицательно сказываются на процессе сушки торфа (увеличивают период сушки) и снижении сбора торфа в течении сезона его добычи.

Исходя из того, что целью предлагаемого изобретения является повышение сборов торфа за счет улучшения условий его сушки в расстиле, диапазон установки ротационных дисков 9 устройства под углом 6-25° к продольной оси тягача является наиболее оптимальным.

Указанный диапазон углов является существенным признаком, так как направлен на цель изобретения. Только в этом диапазоне будет достигнута цель изобретения. Вышеизложенное подтверждается графиком (фиг.5) зависимости величин цикловых сборов от углов установки ротационных дисков к продольной оси тягача (углов атаки).

В результате испытаний установлено, что интенсивность сушки без ворошений

для расстила, полученного по предлагаемому способу и с применением устройства для его реализации, в среднем на 22,2% выше интенсивности сушки расстила из фрезерной крошки, полученной при фрезеровании торфяной залежи серийно выпускаемыми фрезерными барабанами (МТФ-14).

Для сушки с двумя ворошениями получено увеличение интенсивности сушкив среднем на 28,8%. В производственных условиях применение предлагаемого способа позволит увеличить в сравнении с фрезерованием барабаном МТсЬ-14 цикловые сборы низинного торфа средней и высокой степени разложения в среднем на 41,7% при практически одинаковой, соответствующей нормативу, продолжительности цикла.

Формула изобретения

1.Способ разработки торфяной залежи, включающий срезание верхнего слоя залежи под углом к направлению перемещения экскавирующего органа с образованием полос, расположенных параллельно направлению перемещения экскавирующего органа, отделение полосы торфяной массы от залежи и расстил торфа на поле сушки, отличающийся тем, что, с целью повышения сборов торфа за счет улучшения условий его сушки в расстиле срезания верхнего слоя залежи осуществляют чередованием полос с несрезанными полосами залежи, при это; i при срезании верхнего слоя залежи образуют канавку с желобчатым дном, покрывают ее остатками сухого торфа со срезаемых полос, а затем торфяную массу после отделения от залежи укладывают на изолирующий слой сухого торфа и измельчают.

2.Устройство для разработки торфяной залежи, включающее установленные на связанной с тягачом шарнирной раме секции ротационных дисков, в каждой из которых диски размещены вдоль оси, расположенной под углом к продольной оси тягача, о тличающееся тем, что оно снабжено механизмом измельчения торфяной массы, выполненным в виде полых пассивных барабанов, каждый из которых установлен шарнирно на раме непосредственно за соответствующей секцией ротационных дисков, при этом ось барабана параллельна оси секции ротационных дисков, а плоскость каждого диска смонтирована под углом 6...25° к продольной оси тягача.

3.Устройство по П.2, отличающеес я тем, что каждый барабан имеет радиально расположенные по цилиндрической образующей лопасти.

а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ТОРФЯНЫХ ПОЛЕЙ НА АКВАТОРИЯХ ВОДОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2444590C1 |

| Способ производства гранулированного торфа | 1990 |

|

SU1745947A1 |

| Способ послойной экскавации торфяной залежи | 1979 |

|

SU773274A1 |

| Способ производства гранулированного торфа | 1989 |

|

SU1709104A1 |

| Способ управления добычей фрезерного торфа | 1986 |

|

SU1381269A1 |

| Способ уборки фрезерного торфа и устройство для его осуществления | 1982 |

|

SU1137208A1 |

| УСТРОЙСТВО ДЛЯ ИСКУССТВЕННОЙ СУШКИ ТОРФА В РАССТИЛЕ | 2004 |

|

RU2250996C1 |

| Способ добычи фрезерного торфа | 1989 |

|

SU1714133A1 |

| СПОСОБ ДОБЫЧИ ФРЕЗЕРНОГО ТОРФА | 1999 |

|

RU2150003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТОРФА ДЛЯ КОММУНАЛЬНО-БЫТОВЫХ НУЖД | 1996 |

|

RU2103511C1 |

Изобретение относится к операции фрезерования торфяной залежи при фрезерном способе добычи торфа. Цель изобретения - повышение сборов торфа за счет улучшения условий его сушки в расстиле. В способе срезание торфяной массы производят с образованием параллельных чередующихся с несрезанными полосами залежи канавок с желобчатым дном, поверхность залежи в которых покрывают остатками сухого торфа со срезаемых полос. Торфяную массу после отделения от залежи укладывают на изолирующий слой сухого торфа, а затем дополнительно измельчают. Устройство для реализации способа снабжено пассивными полыми барабанами, каждый из которых снабжен расположенными радиально по цилиндрической образующей лопастями. 2 с. и 1 з.п.ф-лы, 5 ил.

/25 4;

1 7 -7 .2.

/

f2

| Афанасьев А.Е | |||

| и др | |||

| Технология и комплексная механизация разработки торфяных месторождений | |||

| - М.: Недра, 1987, С.35-43.Солопов С.Г | |||

| и др | |||

| Торфяные машины и комплексы | |||

| - М.: Недра, 1981, с.169-172.Авторское свидетельство СССР № 773273, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-07—Публикация

1990-01-18—Подача