Изобретение относится к процессам и аппаратам химической технологии, в частности к конструкциям каталитических реакторов, например синтеза метанола или других продуктов, получение которых сопровождается выделением или поглощением большого количества тепла и в которых катализатор загружается в трубное пространство, а в межтрубном циркулирует теплоноситель.

Известен аппарат для получения метанола, реакционная зона которого выполнена в виде пучка труб, заполненных катализатором. .Весь этот узел при необходимости, например для замены катализатора, извлекается из корпуса как одно целое.

Для этого снимают крышку реактора и пучок труб вынимают из корпуса в вертикальном направлении.

Замена катализатора в таком реакторе является весьма сложным и длительным процессом. Кроме этого, необходимость выполнения корпуса разъемным ограничивает йбласть применения реакторов такой конструкции для больших объемов катализатора и высокого давления протекающего процесса.

,Известно также устройство для замены катализатора в трубчатом реакторе, представляющее собой решетку, установленную под трубами, совершающую возвратно-поступательные движения от привода.

Недостатками этого устройства являются сложность уплотнения вала привода, а также высокая вероятность заклинивания катализатором пары решетка - направляющие, ограниченный диаметр аппарата.

Известен трубчатый реактор, в котором реакционные трубы закреплены своими концами в соответствующих отверстиях верхней и нижней трубных досок. В нижней части труб установлены съемные опорные решетки, удерживающие слой катализатора.

Процесс выгрузки катализатора из такого реактора очень трудоемок, так как извлечение . опорных решеток из труб производится вручную, для чего обслуживающий персонал должен находиться под нижней трубной доской. Кроме того, этот процесс продолжителен по времени, а в случае применения пирофорно/о катализатора это. время еще больше удлиняется за счет времени, необходимого для его пассивирования и создания условий, необходимых.для безопасной работы человека внутри реактора.

Цель изобретения - снижение трудоемкости процесса выгрузки отработанного катализатора из реакционных труб реактора.

Поставленная цель достигается тем, что в трубчатом каталитическом реакторе, содержащем цилиндрический корпус с технологическими штуцерами, трубные доски с закрепленными в них реакционными трубами, заполненными катализатором и снабженными опорными решетками, установленными в нижней части труб, опорные решетки посредством траверс соединены с расположенными в отдельных, не заполненных катализатором трубах, подвижными управляющими штоками, средства фиксирования крайних верхнего и нижнего положений которых расположены над верхней трубной доской.

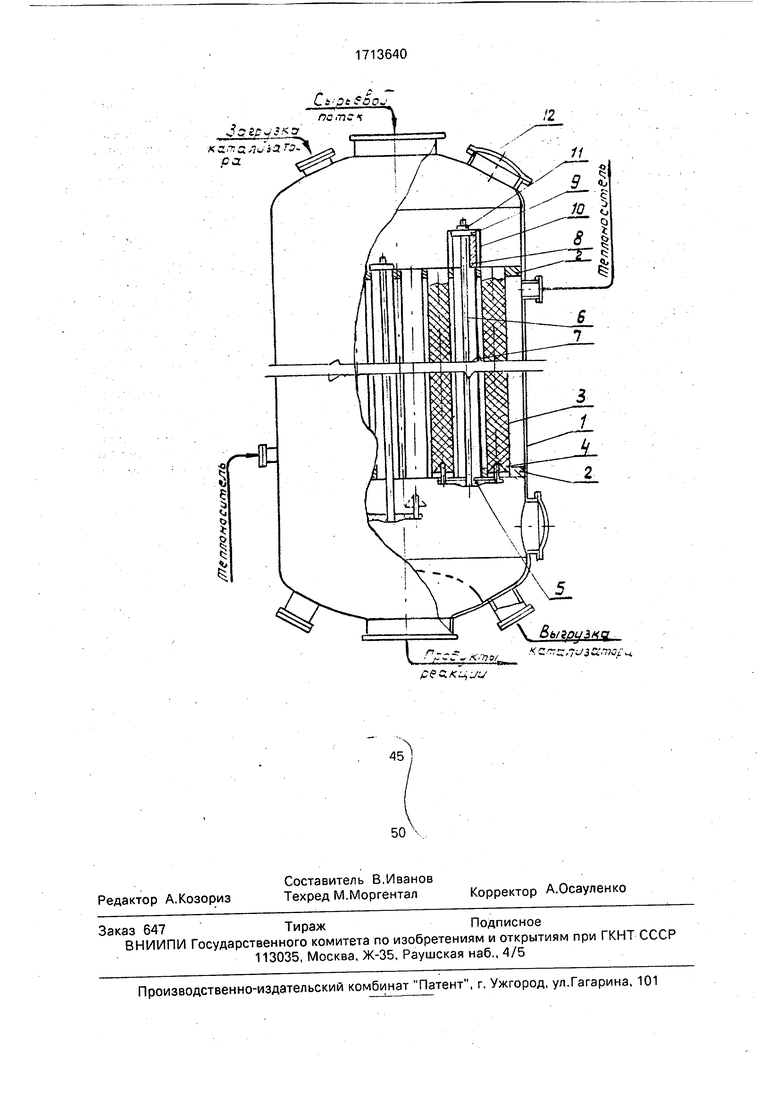

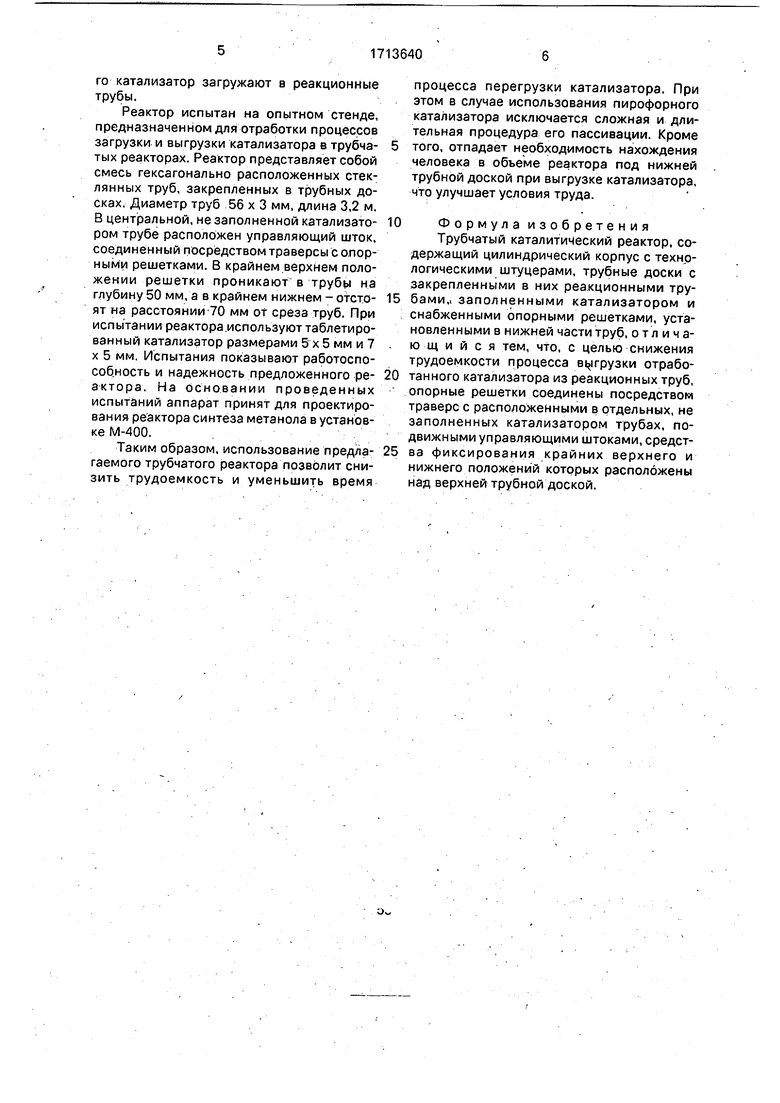

На чертеже представлен каталитический реактор, разрез.

Реактор содержит цилиндрический корпус 1 с размещенными в нем верхней и нижней трубными досками 2, в отверстиях которых закреплены концы реакционных труб 3. В нижней части этих труб установлены опорные решетки 4, соединенные с помощью траверс 5 с подвижными управляющими штоками б, расположенными в отдельных, не заполненных катализатором трубах 7. Верхнее положение штока фиксируется с помощью сухаря 8, помещаемого между головкой 9 штока и верхней трубной доской. Высота сухаря 8 равна ходу штока. В крайнем нижнем положении шток опирается своей головкой непосредственно на трубную доску. Проход газа в трубу со штоком закрывается защитным колпаком 10, охватывающим сухарь и головку штока и крепящимся с помощью удерживающей гайки 11, Каждый управляющий шток соединен с опорными решетками нескольких близлежащих труб, образуя ячейку заданной конфигурации. Так, при расположении труб по вершинам равностороннего треугольника ячейка может включать центральную трубу с управляющим штоком и шесть близлежащих к ней реакционных труб. Возможно увеличение числа реакционных труб в ячейке до 18, включив в ее состав еще 12 прилегающих труб. Ячейки указанной конфигурации заполняют весь трубный объем реактора. Превышение указанного количества реакционных труб в ячейке (более 18) нецелесообразно ввиду усложнения конструкции.

Реактор работает следующим образом.Газовый поток через штуцер входэ сырьевого потока поступает в заполненные катализатором реакционные трубы, где происходит химическая реакция между компонентами, сопровождающаяся выделением (поглощением) тепла. Съем (подвод) тепла осуществляется за счёт циркулирующего в межтрубном пространстве теплоносителя. Для выгрузки отработанного катализатора из реакционных труб реактор останавливают (снижают температуру и давление), продувают воздухом, после чего в специальный люк 12 над верхней трубной доской 2 извлекают защитные колпаки 10 и сухари 8; управляющие штоки 6 опускаются в крайнее нижнее положение. При этом опорные решетки выдвигаются из реакционных труб и отходят от среза последних не менее чем на 8-10 размеров гранулы. Катализатор истекает из труб в объем под нижней трубной доской и далее через штуцер выгрузки катализатора отводится из реактора. В случае перегрузки отработанного катализатора, обладающего пирофорными свойствами, перед вскрытием люка реактор заполняют водой до уровня верхней трубной доски. Затем снимают защитные колпаки, извлекают все сухари; все штоки при этом опускаются в крайнее нижнее положение, после чего снимают заглушки со штуцеров выгрузки катализатора и катализатор вместе с потоком воды отводится в приемную емкость. Перед загрузкой катализатора штоки поднимают Ё верхнее положение, которое фиксируется с помощью сухарей. Далее устанавливают защитные колпаки, после чего катализатор загружают в реакционные трубы.

Реактор испытан на опытном стенде, предназначенном для отработки процессов загрузки и выгрузки катализатора в трубчатых реакторах. Реактор представляет собой смесь гексагонально расположенных стеклянных труб, закрепленных в трубных досках. Диаметр труб 56 х 3 мм, длина 3,2 м. В цент|ральной, не заполненной катализатором трубе расположен управляющий шток, соединенный посредством траверсы с опорными решетками. В крайнем верхнем положении решетки проникают в труб(1 на глубину 50 мм, а в крайнем нижнем -отстоят на расстоянии 70 мм от среза труб. При испытании реактора .используют таблетированный катализатор размерами 5 х 5 мм и 7 X 5 мм. Испытания показывают работоспособность и надежность предложенного реактора. На основании проведенных испытаний аппарат принят для проектирования реактора синтеза метанола в установке М-400.

Таким образом, использование предлагаемого трубчатого реактора позволит снизить трудоемкость и уменьшить время

процесса перегрузки катализатора. При этом в случае использования пирофорного катализатора исключается сложная и длительная процедура его пассивации. Кроме того, отпадает необходимость нахождения человека в объеме реактора под нижней трубной доской при выгрузке катализатора, что улучшает условия труда.

Формула изобретения Трубчатый каталитический реактор, содержащий цилиндрический корпус с технологическими штуцерами, трубные доски с закрепленными в них реахционными тру5 бами,, заполненными катализатором и снабженными опорными решетками, установленными в нижней части труб, отличающийся тем, что, с целью снижения трудоемкости процесса в| 1грузки отработанного катализатора из реакционных труб, опорные решетки соединены посредством траверс с расположенными в отдельных, не заполненных катализатором трубах, подвижными управляющими штоками, средства фиксирования крайних верхнего и нижнего положений которых расположены Над верхней трубной доской.

С.7C.

jgSgyJ.IS KCL:f:Ci/lJia -

pa

44 jggcv

I

v, ; - ГГ . р г:л:; :/;у

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый каталитический реактор | 1991 |

|

SU1810096A1 |

| ГАЗОФАЗНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1989 |

|

RU1713169C |

| Кожухотрубный каталитический реактор | 2016 |

|

RU2636507C1 |

| КОНВЕРТОР ДЛЯ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1998 |

|

RU2131765C1 |

| ВЫГРУЗКА КАТАЛИЗАТОРА ИЗ ТРУБНЫХ РЕАКТОРОВ | 2017 |

|

RU2703236C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| КОНВЕРТОР ДЛЯ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124938C1 |

| ИНСТРУМЕНТ ДЛЯ ЗАГРУЗКИ КАТАЛИЗАТОРА | 2013 |

|

RU2623268C2 |

| Трубчатая печь для проведения высокотемпературных процессов | 1991 |

|

SU1787046A3 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2321454C2 |

Изобретение относится к аппаратам для проведения каталитических реакций и позволяет снизить трудоемкость процесса выгрузки отработанного катализатора из труб реактора. Реактор включает цилиндрический корпус с технологическими штуцерами, трубные доски с закрепленными в них трубами с катализатором, снабженными опорными решетками в нижних частях труб. Опорные решетки посредством траверс соединены с расположенными в отдельных, не заполненных катализатором трубах подвижными управляющими штоками, средства фиксирования крайних верхнего и нижнего положений которых расположены над верхней трубной доской. 1 ил.СПс

| Заявка ФРГ № 3332049, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-23—Публикация

1990-04-04—Подача