Изобретение относится к конструкции каталитического конвертора для первичного и вторичного риформинга углеводородов, который может быть использован для получения синтез-газа в производстве аммиака, метанола, водорода.

Известен реактор для получения синтез-газа каталитической конверсией углеводородов, в котором трубчатый и шахтный конверторы размещены в одном корпусе. Известный конвертор содержит футерованный корпус, в котором размещены реакционные трубы, заполненные катализатором для первичной стадии риформинга, которые закреплены в трубных решетках, камеру горения, средство для подвода кислородосодержащего газа, катализаторный слой для вторичного риформинга, трубу для направления газового потока из реакционных труб в камеру горения, при этом выход горячего конвертированного газа соединен с межтрубным пространством реакционных труб, патрубки для поступающего газа и выхода охлажденного конвертированного газа.

(Авторское свидетельство N 1713420, кл. B 01 J 8/04, C 01 B 3/38, 15.02.92).

Недостатком известного конвертора является недостаточно эффективный теплообмен, обусловленный тепловыми потерями, и невысокая производительность.

Наиболее близок к заявленному изобретению реактор-конвертор для первичного и вторичного каталитического риформинга углеводородов, содержащий футерованный корпус, в котором размещены в нижней части реакционные трубы, заполненные катализатором для первой ступени конверсии (первичный риформинг), а катализаторный слой второй ступени конверсии (вторичный риформинг) размещен в верхней части корпуса. Внутри корпуса расположен канал, проходящий через слой катализатора вторичного риформинга, частично конвертированный поток проходит по этому каналу из зоны первичного риформинга в не содержащее катализатор реакционное пространство зоны вторичного риформинга, куда подается кислородосодержащий газ. Реактор содержит патрубки для ввода исходной конвертируемой смеси и вывода конвертированного газа - продукта.

(Патент США N 4650651, B 01 J 8/96, 17.03.87).

Заявленное изобретение направлено на повышение производительности конвертора за счет выполнения реакционных труб в виде модулей, работающих параллельно, и осуществление эффективного теплообмена.

Сущность изобретения состоит в следующем.

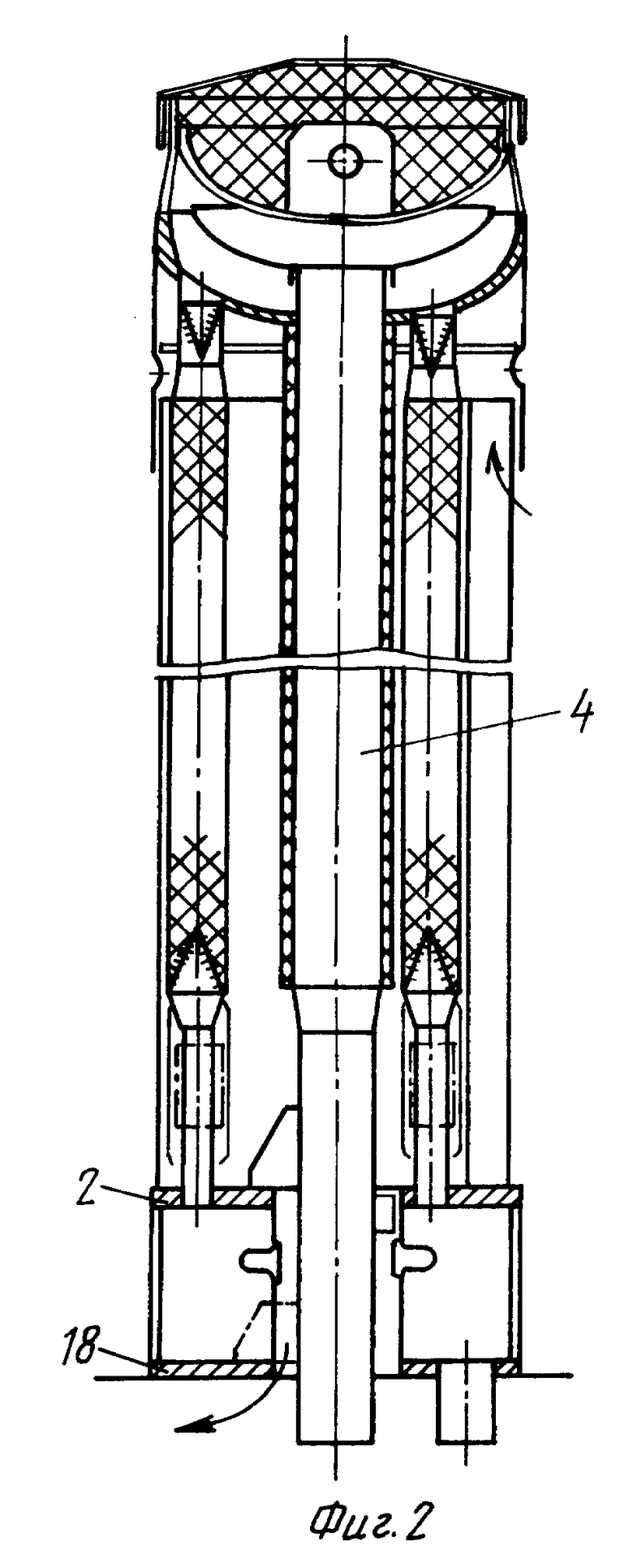

На фиг. 1 представлен общий вид конвертора для каталитической конверсии углеводородов.

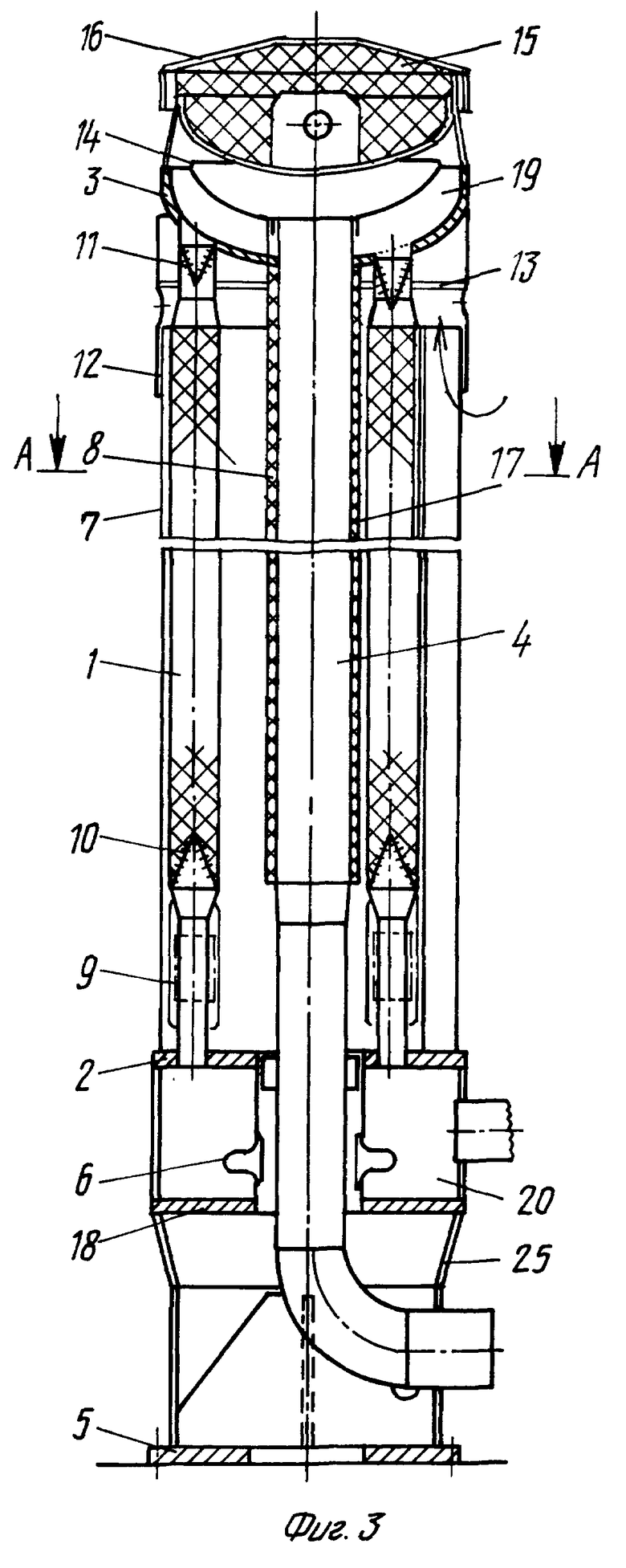

На фиг. 2 представлен общий вид трубчатого модуля.

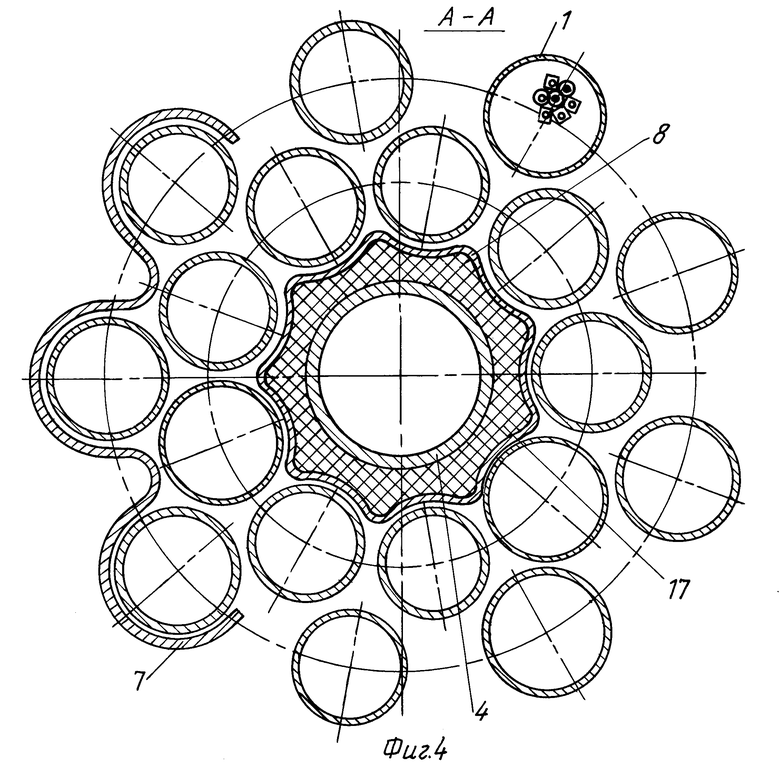

На фиг. 3 представлен общий вид трубчатого модуля с опорной камерой.

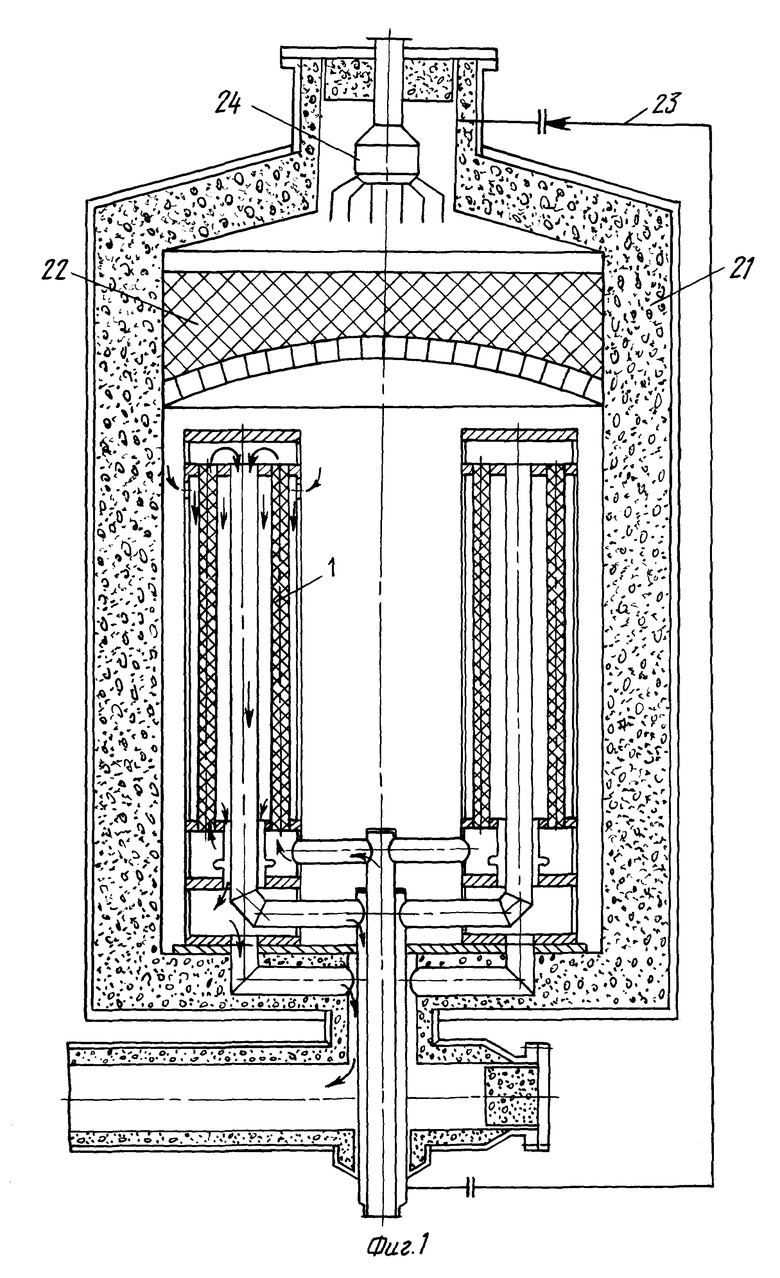

На фиг. 4 представлен разрез по А-А фиг. 2 или 3.

Конвертор для двухступенчатой каталитической конверсии углеводородов содержит футерованный корпус (21), размещенные в его нижней части под кирпичным сводом (22) реакционные вертикальные трубы, заполненные катализатором первой ступени конверсии, катализаторный слой второй ступени конверсии, размещенный в верхней части корпуса, газоход (23) для направления конвертируемого потока из реакционных труб в смеситель (24), расположенный перед катализаторным слоем второй ступени конверсии, средство для подвода кислородосодержащего газа, патрубки для ввода исходной конвертируемой смеси и вывода конвертированного газа, и отличием является то, что реакционные трубы выполнены в виде модулей, содержащих плотные пучки труб (1), охваченные с наружной и внутренней стороны соответственно наружными и внутренними профильными кожухами (7, 8), поверхность которых конгруэнтна поверхности реакционных труб, реакционные трубы закреплены в верхней и нижней трубных решетках (2, 3), к которым примыкают соответственно верхняя и нижняя сборные камеры (19, 20), каждый модуль снабжен установленным по оси сборным стояком (4), верхняя часть которого прикреплена к верхней трубной решетке (2), а нижняя проходит через нижнюю сборную камеру (20), в которой концентрично нижней части стояка (4) размещена труба (6) с компенсатором, реакционные трубы в нижней части снабжены сильфонами (9), под верхней трубной решеткой расположена защитная перегородка (13), а в верхней сборной камере установлен обтекатель (14), наружный профильный кожух в верхней части имеет охватывающую его направляющую обечайку (12), прикрепленную к верхней трубной решетке. При этом дополнительно модуль снабжен опорной камерой (25), прикрепленной к нижней сборной камере, через которую проходит нижняя часть сборного стояка (4), внутри реакционных труб в нижней и верхней частях установлены катализаторные решетки (10, 11), нижняя трубная решетка (2) выполнена плоской, а верхняя (3) - в виде эллиптического днища, а реакционные трубы сверху и снизу имеют сужения для возможности их плотного размещения. Для защиты от излучения кирпичного свода конвертора модуль имеет сверху тепловую изоляцию (15) и защитный колпак (16), а сборный стояк (4) имеет тепловую изоляцию (17), снаружи которой размещен внутренний профильный кожух (8).

Конвертор для двухступенчатой каталитической конверсии углеводородов работает следующим образом.

Первая ступень - трубчатый конвертор, состоящий из шести трубчатых модулей, расположен под кирпичным сводом (22), а вторая ступень - шахтный конвертор расположен над кирпичным сводом, обе ступени соединены между собой внешним газоходом (23), имеющим внутреннюю тепловую изоляцию.

Двухступенчатый конвертор работает по схеме двухступенчатой парокислородной (паровоздушной) конверсии с использованием на первой ступени конверсии тепла конвертированного газа после второй ступени - шахтной доконверсии.

Исходная парогазовая смесь поступает в конвертор снизу через патрубки по расположенной центрально входной трубе и расходится по трубам в нижние сборные камеры (20) трубных модулей. Из камер газ поступает в реакционные трубы (1) и проходит слой катализатора в них снизу вверх, при этом происходит первая ступень конверсии.

Конвертированный газ из реакционных труб поступает в верхние сборные камеры (19) модулей и затем, пройдя стояки (4) модуля, а также выходную трубу, расположенную концентрично с входной трубой, поступает во внешний соединительный газоход (23) между первой и второй ступенями. Пройдя катализатор второй шахтной ступени и отверстия в кирпичном своде, конвертированный газ в качестве греющего попадает в межтрубное пространство трубчатых модулей, где отдает частично свое тепло на осуществление реакции конверсии в реакционных трубах. Затем проходит каналы в бетонном основании и поступает в нижний газоход и далее в котел-утилизатор.

Трубчатый модуль конвертора на фиг. 3 с опорной камерой (25) представляет собой вертикальную трубчатую конструкцию с реакционными трубами (1), сгруппированными в плотный трубный пучок, внутри которого размещен катализатор. Реакционные трубы приварены к трубным решеткам - нижней (2) и верхней (3), к которым примыкают соответственно нижняя и верхняя сборные камеры для парогазовой смеси (ПГС) и конвертированного газа. По оси модуля расположен сборный несущий стояк (4), который вверху приварен к верхней трубной решетке (3), а внизу опирается на плоское днище (5) опорной камеры (25). Плоское днище (18) отделяет сборную нижнюю камеру от опорной камеры (25). По оси нижней сборной камеры концентрично нижней части стояка расположена труба (6) с компенсатором для прохода греющего газа в опорную камеру (25).

С наружной и внутренней сторон пучка реакционных труб расположены профильные кожухи - наружный (7) и внутренний (8), образующие межтрубное пространство, в котором межу реакционными трубами сверху вниз проходит греющий газ. Конфигурация кожухов повторяет расположение реакционных труб для создания высоких скоростей греющего газа в межтрубном пространстве. Реакционные трубы в своей нижней части снабжены сильфонами (9) для компенсации разности температурных удлинений между ними и стояком (4), а также между отдельными реакционными трубами.

Реакционные трубы вверху и внизу имеют сужения для возможности их плотного размещения. Внутри реакционных труб в нижней и верхней частях установлены соответственно катализаторные решетки (10, 11), предохраняющие катализатор от выброса их реакционных труб, т. к. газ проходит внутри реакционных труб снизу вверх.

Стояк (4) имеет снаружи тепловую изоляцию (17) для уменьшения его нагрева греющим газом, особенно в верхней его части, тепловая изоляция снаружи закрыта внутренним профильным кожухом (8).

Наружный профильный кожух (7) в верхней части охватывается цилиндрической обечайкой (12), приваренной к верхней трубной решетке (3), и проскальзывает по ней при нагреве и охлаждении, обечайка предохраняет трубчатку от боковых смещений. Под верхней трубной решеткой (3) расположена защитная перегородка (13), которая создает для решетки дополнительную тепловую защиту от нагрева греющим газом. В верхней сборной камере (19) расположена перегородка-обтекатель (14), создающая условия для более полного интенсивного обтекания стенок камеры более холодным конвертированным газом (обтекание полным потоком конвертированного газа).

Сверху модуль имеет тепловую изоляцию (15) и колпак (16) для защиты модуля от излучения кирпичного свода.

На фиг. 2 представлен вариант исполнения модуля без опорной камеры (25). При этом модуль опирается на плоское днище (18), а стояк (4) опирается на трубную решетку (2) или плоское днище (18), при этом вход парогазовой смеси в трубы и выход конвертированного газа из них направлен вниз вместо бокового входа и выхода на фиг. 3.

Предложенный трубчатый конвертор надежен в работе и позволяет увеличить производительность на 7-10% за счет интенсивного теплообмена, значительно понизить расходные коэффициенты по природному газу и кислороду по сравнению с аналогом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕРТОР ДЛЯ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124938C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2615768C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2142325C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1998 |

|

RU2124928C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2135454C1 |

Изобретение относится к конструкции каталитического конвертора и может быть использовано в производствах аммиака, метанола, водорода. Конвертор состоит из двух ступеней, размещенных в одном футерованном корпусе с реакционными трубами в нижней части, заполненными катализатором для первый ступени конверсии, которые выполнены в виде модулей, а катализаторный слой второй ступени конверсии размещен в верхней части корпуса. Плотные пучки труб модуля охвачены с наружной и внутренней сторон профильными кожухами, поверхность которых конгруэнтна поверхности реакционных труб, закрепленных в трубных решетках, к которым примыкают соответственно сборные камеры. Каждый модуль снабжен по оси сборным стояком, верхняя часть которого прикреплена к верхней трубной решетке, а нижняя проходит через нижнюю сборную камеру, в которой концентрично нижней части стояка размещена труба с компенсатором. Реакционные трубы в нежней части, снабжены сильфонами, под верхней трубной решеткой имеется защитная перегородка, а в верхней сборной камере установлен обтекатель. Наружный профильный кожух имеет направляющую обечайку, модуль имеет сверху тепловую изоляцию и защитный колпак. За счет выполнения реакционных труб в виде модуля повышается производительность конвертора с эффективным теплообменом. 6 з.п.ф-лы, 4 ил.

| US 4650651 A, 17.03.87 | |||

| Каталитический трубчатый конвертор | 1983 |

|

SU1142949A1 |

| Автотермический реактор для получения синтезгаза | 1985 |

|

SU1713420A3 |

| US 5275632 A, 04.01.94 | |||

| US 5156821 A, 20.10.92. | |||

Авторы

Даты

1999-06-20—Публикация

1998-01-28—Подача