Изобретение относится к нефтяным и газовым скважинам, в частности к способам контроля за наработкой элементов бурильной колонны в скважине.

Известен способ контроля за наработкой элементов бурильной колонны в скважине, основанный на маркировке труб, по которому они идентифицируются при спуско-подъемных операциях (СПО).

В качестве маркера чаще всего используются цифровые коды, которые выбиваются на несущих поверхностях бурильной трубы. Применяют также маркировку красХой, фрезерованием канавок,, различными кодирующими устройствами, устанавливаемыми внутрь замкового соединения и т.д.

Однако эти способы не могут обеспечить простоту и надежность идентификации бурильных свечей в процессе СПО. По мере износд труб маркировка стирается, забивается щламом и буровым раствором, что приводит к при идентификации бурильных свечей в процессе СПО и определению суммарной наработки отдельных ее элементов в скважине. Использование специальных маркеров и их износ в процессе эксплуатации затрудняют внедрение автоматизированных систем контроля за работоспособностью элементов бурильной колонны.

Известны технические решения, применяемые в станциях ГТИ, в которых измеряются длины отрезков бурильной колонны блоком глубин. Блок глубин предназначен для измерения и суммирования всех перемещений бурильной колонны при бурении и СПО с целью определения глубины скважины, скорости перемещения бурильного инструмента и его местонахождения относительно забоя или устья скважины при СПО. Измерение перемещений бурильной колонны при СПО осуществляется величинами, близкими к длинам бурильных свечей, так как для определения скорости перемещения и местонахождения бурильного инструмента в скважине точный замер длин бурильных свечей не является обязательным. При этом отсутствует также сравнение результатов измерения с данными контрольного замера и установленным порядком спуска-подъема бурильных свечей.

Цель изобретения - повышение эффективности за счет ускорения и повышения точности идентификации бурильных свечей при СПО.

Поставленная цель достигается тем. что согласно способу, при котором при СПО осуществляется контроль за наработкой элементов бурильной колонны, включающему измерение контрольными замерами длин

бурильных свечей, их маркирование, установление последовательности спуска-подъема путем контролирования геометрических и прочностных характеристик бурильной колонны и идентификацию бурильных свечей маркирование бурильных свечей и устаноаление последовательности спуска-подъема осуществляется путем введения в автоматизированную базу данных длин бурильных

0 свечей, измеренных контрольными замерами, геометрических и прочностных характеристик бурильных свечей, а идентификацию бурильных свечей осуществляют путем измерения их длин непосредственно в ходе

5 спуска-подъема с погрешностью, не превышающей допуск-на их длину и сравнения результатов измерений с данными маркирования и установленной последовательностью спуска-подъема в автоматизированной базе

0 данных, при этом при нарушении установленной последовательности спуска-подъема, не приводящем к снижению работоспособности бурильной колонны, последовательность корректируют и продолжают

5 идентификацию, а при нарушении, приводящем к снижению работоспособности бурильной колонны, приостанавливают спуск-подъем и осуществляют перекомпоновку бурильной колонны.

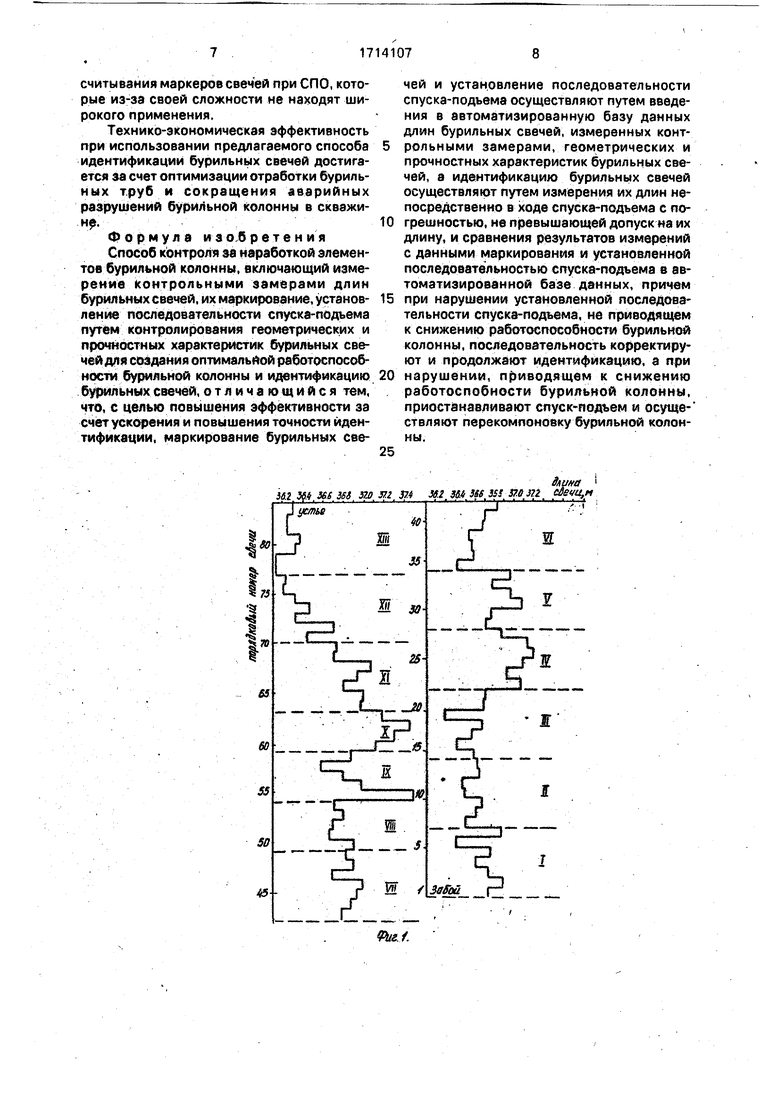

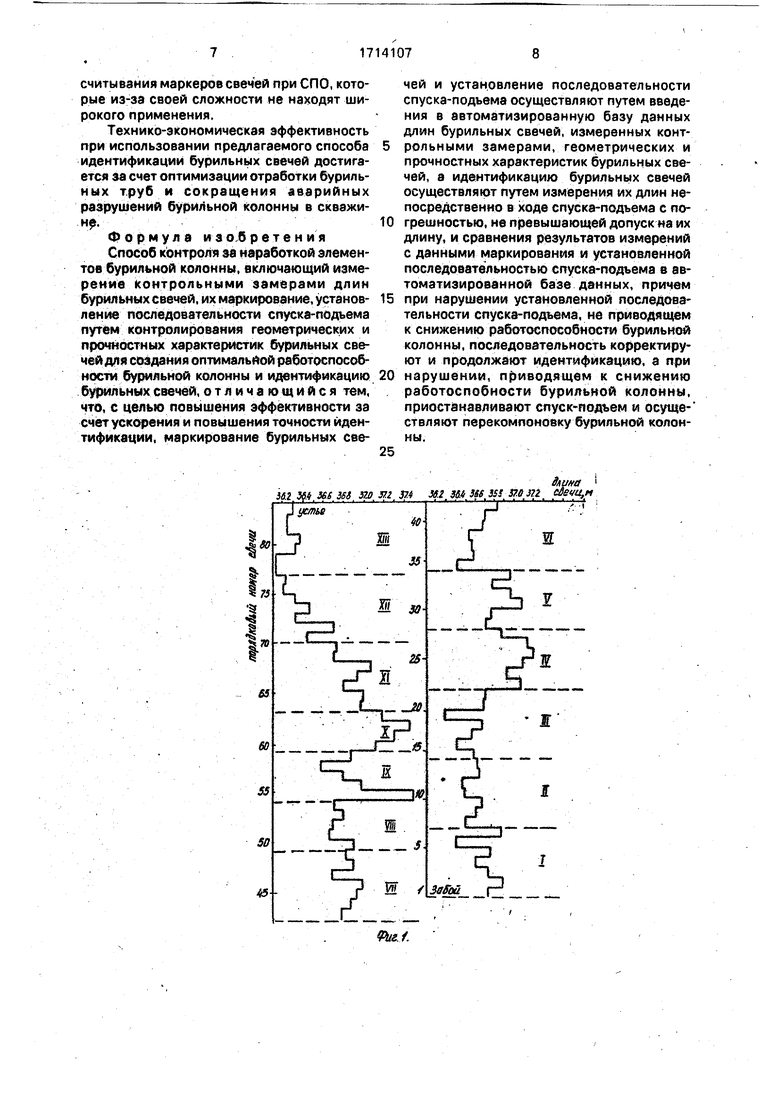

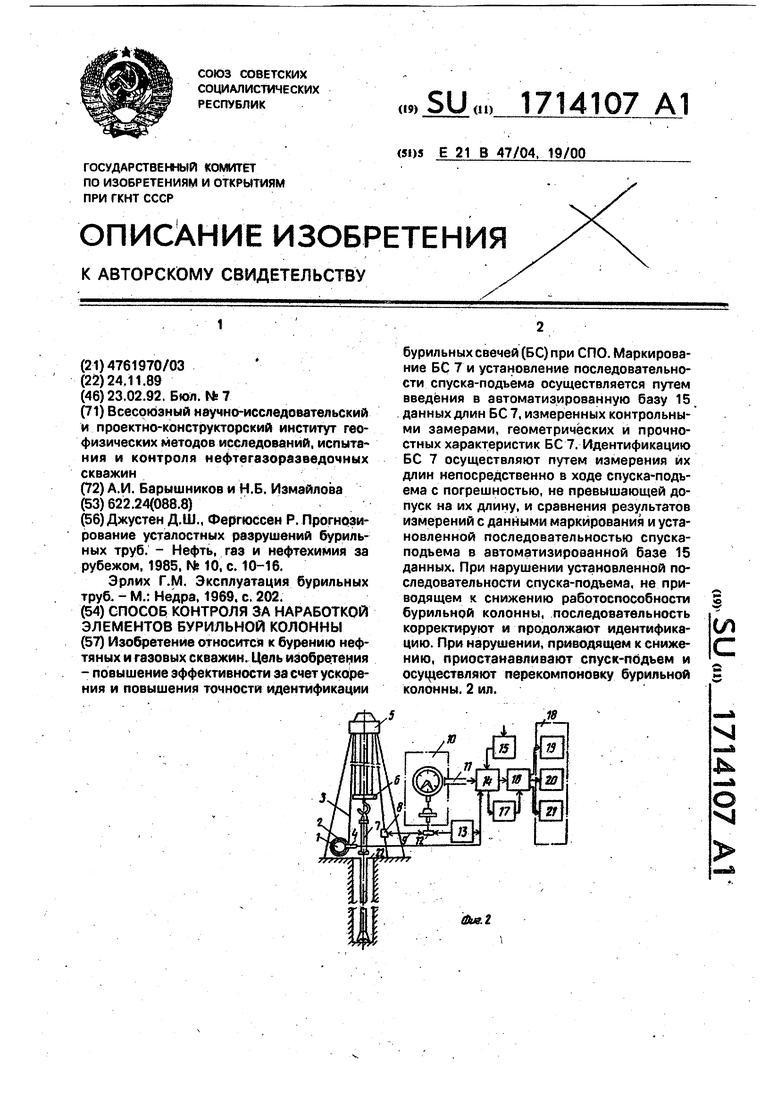

0 На фиг. 1 Нредставлен пример изменения длин и последовательность спускаподъема бурильнь1х свечей для одной из сверхглубоких разведочных скважин(по оси абсцисс откладывается длина бурильных

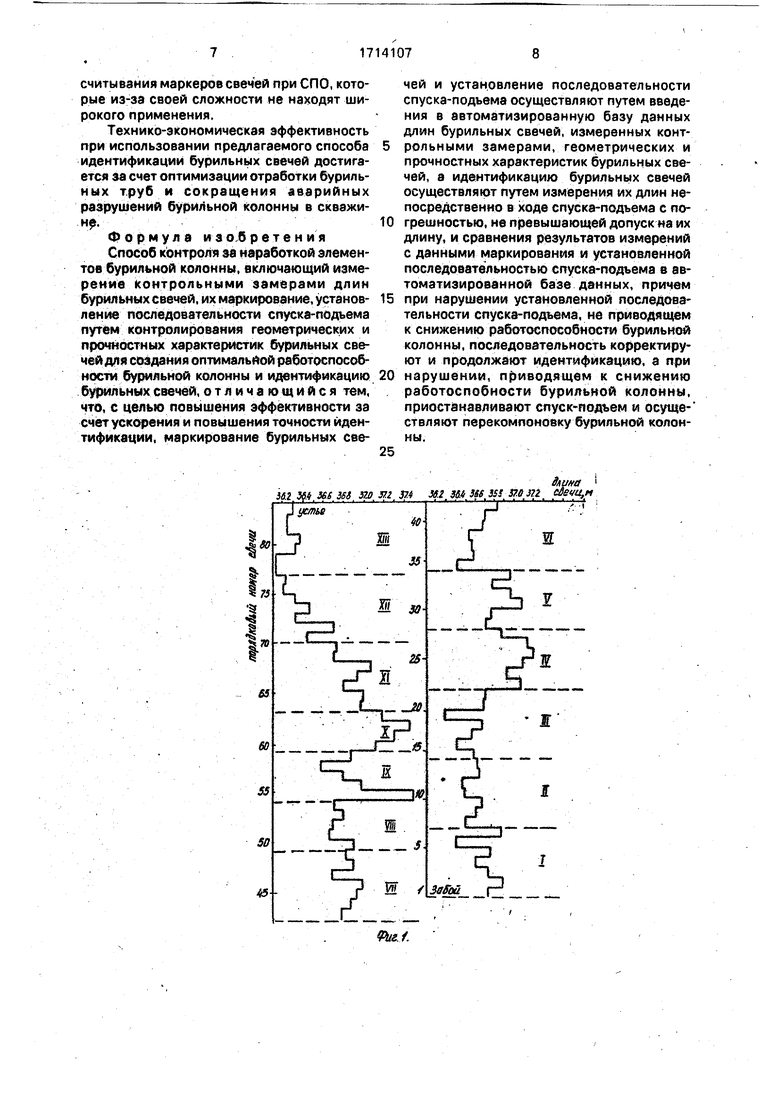

5 свечей, по оси ординат- ее порядковый номер (снизу - вверх), римскими цифрами обозначены номера комплектов бурильных труб); на фиг. 2 - структурная схема устройства, реализующего предлагаемый способ.

0 В состав устройства, реализующего способ, входят датчик 1 перемещения верхнего конца бурильной колонны, буровая лебедка 2, талевый канат 3, кабели 4,9,11; крон-блок 5, крюко-блок 6, бурильная свеча

5 7, датчик 8 нагрузки на крюке, приборный щит датчика 10 нагрузки с индикатором веса, соединительная коробка 11, блок 12 питания, блок 14 логики, база 15 данных, которая содержит основные геометрические и прочностные характеристики бурильных свечей, счетный блок 16, блок 17 коррекции, панель 18 индикации, индикация 19 спущенной (поднятой) бурильной свечи, индикация 20 сигнала спущенной

5 (поднятой) бурильной свечи, индикация 20 сигнала о нарушении установленного порядка спуска (подъема) бурильной свечи, индикация 2 витков каната, стол ротора 22.

В качестве преобразователя нагрузки на крюке и перемещения верхнего конца

бурильной колонны могут быть использованы аналогичные датчики серийно выпускаемых комплексов СКУБ.

Способ реализуется в следУ|Ющей последовательности.

В процессе СП О датчиком 1 перемещения верхнего конца бурильной КОЛОННЬ с

использованием датчика 8 нагрузки на крюке измеряется длина каждой бурильной свечи 7. Датчики нагрузки на крюк 8 и перемещения 1 определяют положение талевого блока, входящего в крюко-блок 6, относительно стола ротора 22 в момент нагрузки талевого блока перед спуском свечи 7 в скважину и разгрузки (после спуска свечи 7 в скважину). Перемещения талевого блока беэ нагрузки не учитываются. Блок 14 логики определяет длину спущенной (поднятой) свечи 7 по разности между положениями талевого блока, входящего i крюко-блок б под нагрузкой до и после спуска свечи Ё1 скважину, и выявляет соответствие длины бурильной свечи контрольному замеру этой свечи, хранящемуся в базе 15 данных. Блок 16 рассчитывает номер спускаемой (поднимаемой) свечи.

При соответствии значений текущих и контрольных замеров длин бурильных свеу чей, а также их чередованием в пределах контролируемого комплекта подтвержда ются (идентифицируются) порядковые номера бурильных свечей блоком 17 коррекции.

На панели 18 индикации выносятся данные для визуального контроля; индикация 1J9 номера спущенной (поднятой) бурильной .свечи, индикация 20 сигнала о нарушении установленного порядка спуска (подъема) бурильнойсвечи. индикация 21 витков каната. После этого, в процессе последующих спуско-подъемнь1х операций определяется последовательность не менее трех-четырех длин бурильных свечей, результаты сравниваются с планом спуска-подъема, идентифицируется комплект и устанавлива-. ются номера бурильных свечей в этом комплекте. Если нарушенная последоватёльнос1ь .спуска-подаема не нарушает работоспособность бурильной колонны, то система корректирует план спуска-подъема и продолжает идентификацию бурильных свечей. В противном случае спуско-подъёмные операции приостанавливаются и производится Нерекомпоновка бурильной колонны.

Для правильной эксплуатации бурильной колонны и определения наработки ее элементов нет необходимости пoctoяннo изменять ее компоновку. Основными требованиями при этом является значение место-.

расположения бурильных свечей в колонне и скважине в каждом рейсег

Контрольный замер длин бурильных свечей является плановой операцией и про; изводится буровой бригадой в процессе спуско-подъемных операций, например через каждые 500 м бурения скважины. Каждая новая свеча, вводимая в эксплуатацию, измеряется мерной лентой на мостках. В предлагаемом способе используются результаты контрольных замеров, так как ни один элемент бурильной колонны не должен находиться в эксплуатации без контрольного замера его длины. Тр| ность измерения длины бурильной свечи при контрольных замерах равна ± 5 мм. Точность измерения длины бурильных свечей в автоматическом режиме определяется используемой аппёратурой. Для глубиномера типа ГБС-1, измеряющего перемещение рабочей ветви талевого каната, случайная погрешность измеряется по формуле . .

,(Ю8м,

где АН-величинаслучайной погрешности датчика, м:

п - количество задействованных роликов в талевом блоке (для оснастки 6х7п 6)

0,1-база датчика, м.

При измерении длин бурильных свечей с целью последующего их сравнения с длинами близлежащих свечей имеет значение только случайная составляющая погрешности измерителя, чаще всего составляющая небольшую величину - до 5-10 мм. Допуск на длину бурильных труб достигает 0,9 м. что для бурильных свечей из трех-четырех бурильных труб может составить более 3 м. Допуск на длину бурильных свечей, для глубоководного бурения.с морского судна при использовании автоматизированной системы хранения и транспортировки бурильных свечей 1,20 м.

Для каждой бурильной свечи и отдельных их комплектов -секций в памяти автоматизированной системы технологических исследований содержатся сведения по основным геометрическим и прочностным характеристикам, позволяющие вести оперативный контроль в процессе бурения и СПО за перегрузками, выявлять аварийные ситуации и следить за наработк;ой по основным элементам бурильных свечей с Целью своевременной их отбраковки или перекомпоновки на менее нагруженный участок бурильной колонны. Трудность визуального контроля маркированных свечей при каждом спуске-подъеме заставляет разработчиков создавать специальные устройства автоматической маркировки и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения работы талевого каната | 1989 |

|

SU1654521A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И ИХ ИДЕНТИФИКАЦИИ ПРИ СПУСКОПОДЪЕМНЫХ ОПЕРАЦИЯХ | 2015 |

|

RU2593609C1 |

| Способ оценки точности поддержания оптимальной скорости в циклах спускоподъема на буровых установках | 1989 |

|

SU1744246A1 |

| СИСТЕМЫ И СПОСОБЫ ИНТЕРПРЕТИРОВАНИЯ С ПОДДЕРЖАНИЕМ АНОНИМНОСТИ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ В ПРИМЕНЕНИИ К БУРОВЫМ УСТАНОВКАМ | 2012 |

|

RU2613218C2 |

| Устройство для измерения длины колонны труб,спускаемых в скважину | 1986 |

|

SU1382930A2 |

| Устройство оптимизации спуско-подъемных операций в бурении | 1987 |

|

SU1492030A1 |

| Устройство оптимизации спускоподъемных операций в бурении | 1985 |

|

SU1388550A1 |

| Способ оптимизации скорости спуска-подъема бурильной колонны | 1989 |

|

SU1765350A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1987 |

|

SU1461881A1 |

| Устройство для измерения глубины скважины | 1988 |

|

SU1520237A1 |

Изобретение относится к бурению нефтяных и газовых скважин. Цель изобрете1;1ия - повышение зффективности за счет ycicoipe- ния и повышения точности идентификациибурильных свечей (БС) при СПО. Маркирование БС 7 и установление последовательности спуска-подъема осуществляется путем введения в автоматизированную базу 15 данных длин БС 7, измеренных контрольными замерами, геометрических и прочностных характеристик БС 7. Идентификацию БС 7 осуществляют путем измерения их длин непосредственно в ходе спуска-подъема с погрешностью, не превышающей допуск на их длину, и сравнения результатов измерений с данными маркирования и установленной последовательностью спуска- подъема в автоматизированной базе 15 данных. При нарушении установленной последовательности спуска-подъема, не приводящем к снижению работоспособности бурильной колонны, последовательность корректируют и продолжают идентификацию. При нарушении, приводящем к снижению, приостанавливают спуск-пбдьем и осуц^ествляют перекомпоновку бурильной колонны. 2 ил.(ЛСг-^ тЙ (йШад^^м27О^Фиг. г

| Джустен Д.Ш., Фергюссен Р | |||

| Прогнозирование усталостных разрушений бурильных труб | |||

| - Нефть, газ и нефтехимия за рубежом, 1985, № 10, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Эксплуатация бурильных труб | |||

| - М.: Недра, 1969 | |||

| с | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

Авторы

Даты

1992-02-23—Публикация

1989-11-24—Подача