Изобретение относится к электротехнике, в частности способам определения температуры в процессе контроля электропараметров интегральных схем.

Известны способы, предназначенные для определения температуры в полупроводниковом производстве, в частности для контроля температуры микросхемы в проходных камерах применяются термосопротивления, термопары и т.п., расположенные .рядом с трактом, по которому движутся мик росхемы.

Эти способы имеют недостаточную достоверность в основном из-за того, что измеряют не температуру кристалла микросхемы, а собственную температуру, будучи при этом расположенными на некотором расстоянии от микросхемы и имея теплоотвод, отличный от теплоотвода микросхемы. Способ измерения температуры с использованием неконтактных методов (пирометров) позволяет измерить только температуру корпуса микросхемы, а не ее кристалла.

Наиболее близким к предлагаемому является способ измерения температуры, при котором в корпус микросхемы разваривается полупроводниковый диод, снимается зависимость напряжения на нем при фиксированном значении протекающего тока от те,мпературы, затем проградуированный TakHM образом датчик помещают в место измерения температуры, через диод пропускают заданный ток, измеряют падение напряжения, возникающее на нем, и по градуировочной таблице определяют .температуру.

Однако известный способ имеет следующие недостатки. Во-первых, измеренное напряжение термодиода зависит не только от температуры, но и от переходного контактного сопротивления, следовательно, в зависимости от условий контактирования измеряемая температура-будет отличаться

от реальной, во-вторых, при протекании тока через диод в нем выделяется мощность, которая приводит к дополнительному нагреву датчика и отличию измеряемой температуры от той, какую имел бы кристалл микросхемы. Для уменьшения ошибки определения температуры, связанной с дополнительным нагревом датчика, необходимо уменьшать сопротивление термодиода, но это будет приводить к увеличению погрешности, связанной спереходным контактным сопротивлением. В-третьих, способ измерения температуры с использованием термодиода, смонтированного в корпусе микросхемы, не позволяет измерить температуру дополнительного разогрева микросхемы в результате ее функционирования.

Целью изобретения является повышение точности определения температуры интегральных схем.

Постав/1енная цель достигается тем, что согласно способу определения температуры интегральных схем, заключающемуся в измерении параметра чувствительного элемента и определении по нему температуры, в нем в качестве чувствительного элемента использована интегральная схема динамического оперативного запоминающего устройства со стабильным во времени периодом регенерации, являющимся измеряемым физическим параметром.

Интегральная схема динамического ОЗУ - это выполненная методом интегральной технологии электронная схема, предназначенная для хранения информации, требуемая периодического восстановления (регенерации) элементов памяти. Максимальный интервал времени между двумя обращениями к элементам памяти для восстановления хранимой информации называется периодом регенерации.

Под интегральной схемой динамического ОЗУ понимается кристалл в корпусе или без него. Для измерения температуры в большинстве случаев удобнее пользоваться кристаллом в корпусе, т.е. микросхемой, но в тех случаях, когда это необходимо, допустимо пользоваться кристаллом без корпуса.

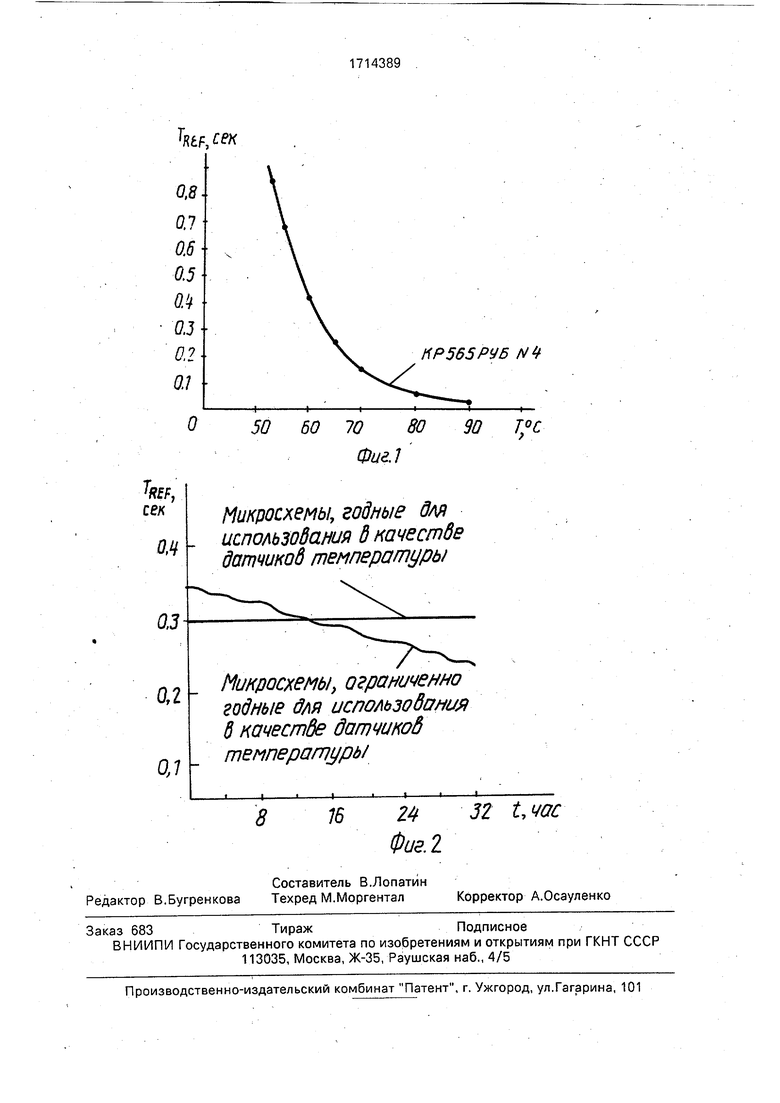

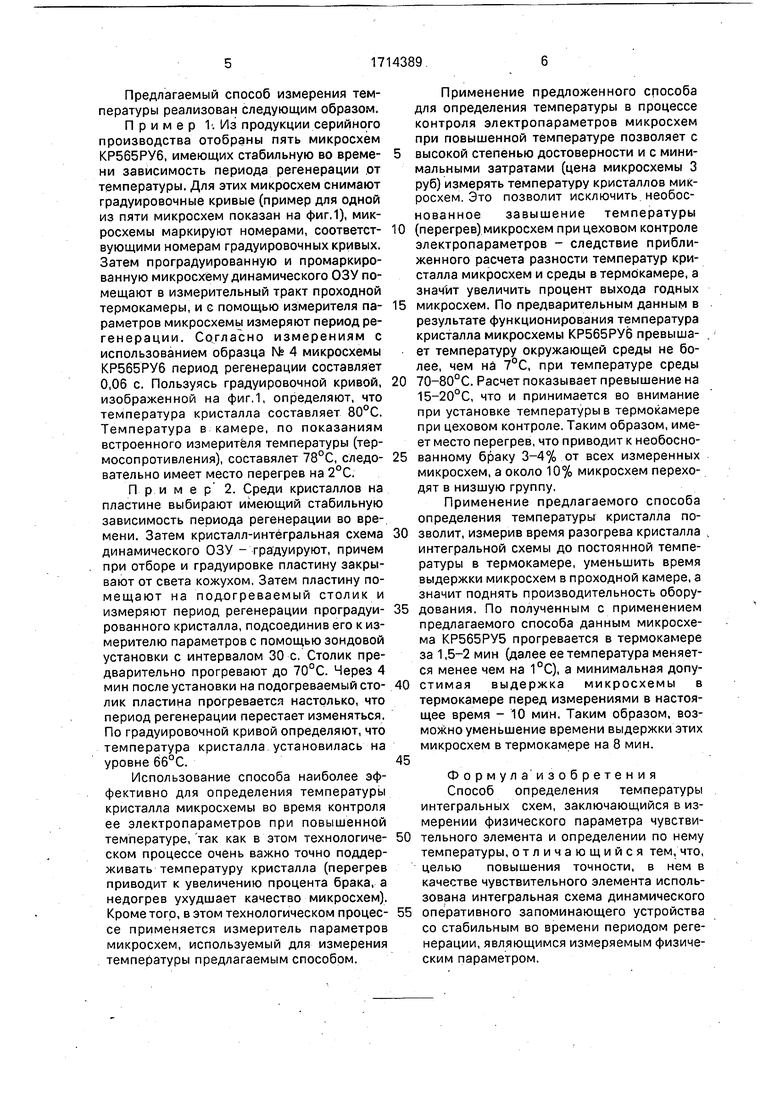

Для отбора микросхем динамического ОЗУ, которые можно использовать в качестве датчика температуры, снимают зависимость ее периода регенерации от времени выдержки ИС в камере при постоянной температуре. Пример таких зависимостей показан на фиг.2. Для использования в качестве датчика температуры отбирают ИС, обладающие стабильностью периода регенерации во времени. Применение ИС,

не обладающих такой стабильностью, сильно снижает точность измерений температуры.

Далее проводят градуировку ИС динамического ОЗУ, для чего ее и традуировочный образцовый датчик помещают в термокамеру, выдерживают время, необходимое для того, чтобы температуры образцового датчика и кристалла микросхемы

сравнялись (теплоотвод от них должен быть минимальным), и замеряют период регенерации ИС с помощью измерителя параметров микросхем и температуру с помощью градуировочного датчика. Затем изменяют

температуру в термокамере и измерения повторяют. Так поступают до тех пор, пока с заданным шагом не пройден заданный диапазон температур. Диапазон температур не может быть больше диапазона температур

для ИС, выбранной в качестве датчика температуры, в котором не происходят необратимые изменения в ней.

По результатам этих измерений строится градуировочная кривая для данного экземпляра ИС. Если используется кристалл без корпуса, для него необходимо снять аналогичную градуировочную кривую, исключив попадание на него света, что может изменить значение периода регенерации.

Чтобы измерить температуру кристалла

микросхемь (в том или ином технологическом процессе), необходимо подключить микросхему к измерителю параметров (если она не подключена в ходе данного

технологического процесса), измерить период регенерации, а затем по известной градуировочной кривой определить температуру.

Если требуется измерить температуру

кристалла без корпуса на пластине, необходимо подключить его к измерителю параметров с помощью зондовой установки и, избегая попадания на него света, измерить период регенерации, а затем по известной

градуировочной кривой определить температуру.

Если требуется измерить температуру кристалла произвольной ИС (не динамического ОЗУ), на свободном месте кристалла

формируют схему динамического ОЗУ, затем проводят операции градуировки и измерения, как в случае измерения температуры кристалла динамического ОЗУ.

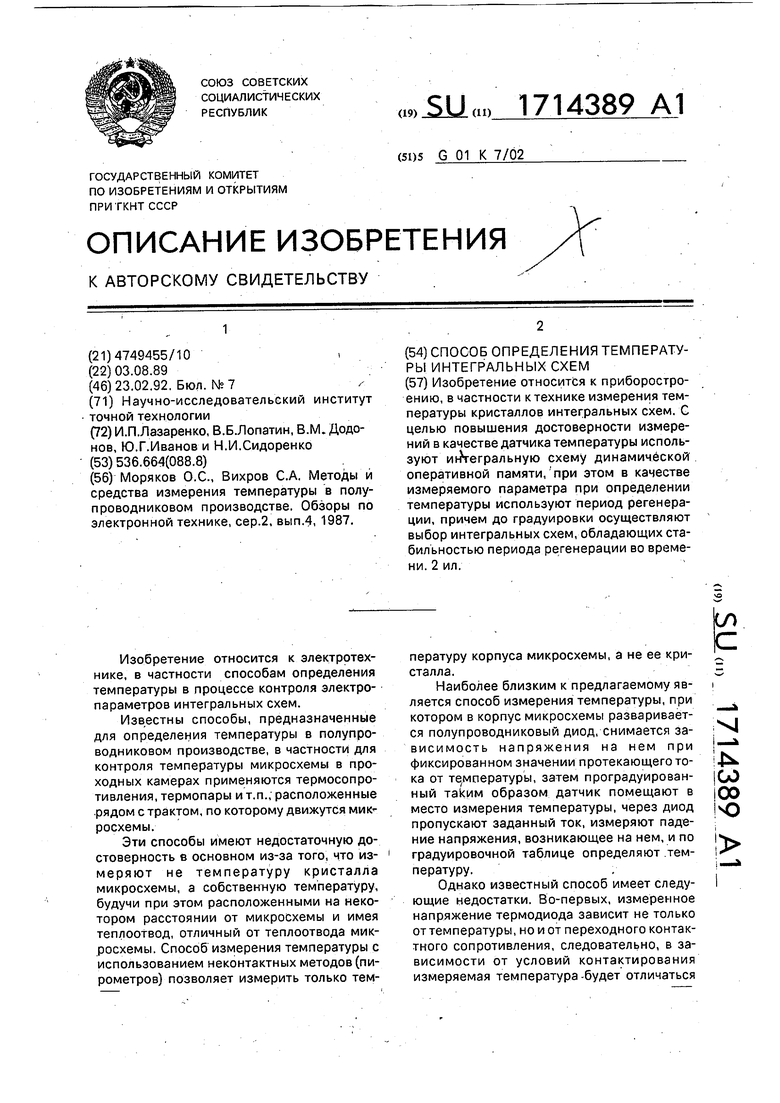

На фиг.1 изображена реальная зависимость периода регенерации от температуры; на фиг.2 - зависимость периода регенерации от времени для двух микросхем, помещенных в термокамеру и выдерживаемых при постоянной температуре.

Предлагаемый способ измерения температуры реализован следующим образом.

Пример 1. Из продукции серийного производства отобраны пять микросхем КР565РУ6, имеющих стабильную во времени зависимость периода регенерации .от температуры. Для этих микросхем снимают градуировочные кривые (пример для одной из пяти микросхем показан на фиг.1), микросхемы маркируют номерами, соответствующими номерам градуировочных кривых. Затем проградуированную и промаркированную микросхему динамического ОЗУ помещают в измерительный тракт проходной термокамеры, и с помощью измерителя параметров микросхемы измеряют период регенерации. Согласно измерениям с использованием образца № 4 микросхемы КР565РУ6 период регенерации составляет 0,06 с. Пользуясь градуировочной кривой, изображенной на фиг.1, определяют, что температура кристалла составляет 80°С. Температура в камере, по показаниям встроенного измерителя температуры (термосопротивления), составялет 78°С, следовательно имеет место перегрев на 2°С.

Пример 2. Среди кристаллов на пластине выбирают имеющий стабильную зависимость периода регенерации во вре-. мени. Затем кристалл-интегральная схема динамического ОЗУ - градуируют, причем при отборе и градуировке пластину закрывают от света кожухом. Затем пластину помещают на под огреваемый столик и измеряют период регенерации проградуированного кристалла, подсоединив его к измерителю параметров с помощью зондовой установки с интервалом 30 с. Столик предварительно прогревают до 70°С. Через 4 мин после установки на подогреваемый столик пластина прогревается настолько, что период регенерации перестает изменяться. По градуировочной кривой определяют, что температура кристалла,установилась на уровне 66°С.

Использование способа наиболее эффективно для определения температуры кристалла микросхемы во время контроля ее электропараметров при повыщенной температуре, так как в этом технологическом процессе очень важно точно поддерживать температуру кристалла (перегрев приводит к увеличению процента брака, а недогрев ухудшает качество микросхем). Кроме тогр, в этом технологическом процессе применяется измеритель параметров микросхем, используемый для измерения температуры предлагаемым способом.

Применение предложенного способа для определения температуры в процессе контроля электропараметров микросхем при повышенной температуре позволяет с

высокой степенью достоверности и с минимальными затратами (цена микросхемы 3 руб) измерять температуру кристаллов микросхем. Это позволит исключить, необоснованное завышение температуры

(перегрев) микросхем при цеховом контроле электропараметров - следствие приближенного расчета разности температур кристалла микросхем и среды в термокамере, а значит увеличить процент выхода годных

микросхем. По предварительным данным в результате функционирования температура кристалла микросхемы КР565РУ6 превышает температуру окружающей среды не более, чем на 7°С, при температуре среды

70-80°С. Расчет показывает превышение на 15-20°С, что и принимается во внимание при установке температуры в термокамере при цеховом контроле. Таким образом, имеет место перегрев, что приводит к необоснованному браку 3-4% от всех измеренных микросхем, а около 10% микросхем переходят в низшую группу.

Применение предлагаемого способа определения температуры кристалла позволит, измерив время разогрева кристалла интегральной схемы до постоянной температуры в термокамере, уменьшить время выдержки микросхем в проходной камере, а значит поднять производительность оборудования. По полученным с применением предлагаемого способа данным микросхема КР565РУ5 прогревается в термокамере за 1,5-2 мин (далее ее температура меняется менее чем на 1°С), а минимальная допустимая выдержка микросхемы в термокамере перед измерениями в настоящее время - 10 мин. Таким образом, возможно уменьшение времени выдержки этих микросхем в термокамере на 8 мин.

Формулаиз обретения Способ определения температуры интегральных схем, заключающийся в измерении физического параметра чувствительного элемента и определении по нему температуры, отличающийся тем, что, целью повышения точности, в нем в качестве чувствительного элемента использована интегральная схема динамического

оперативного запоминающего устройства со стабильным во времени периодом регенерации, являющимся измеряемым физическим параметром.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПОЛУПРОВОДНИКОВЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1990 |

|

RU2018148C1 |

| Способ контроля интегральных микросхем | 1984 |

|

SU1250997A1 |

| Способ измерения теплового сопротивления переход-корпус цифровых интегральных микросхем | 1985 |

|

SU1310754A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЕРЕХОДНОЙ ХАРАКТЕРИСТИКИ ЦИФРОВЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2020 |

|

RU2766066C1 |

| Способ контроля качества и надежности микросхем | 1984 |

|

SU1228052A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОВОГО ИМПЕДАНСА КМОП ЦИФРОВЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2011 |

|

RU2463618C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОВОГО СОПРОТИВЛЕНИЯ КМОП ЦИФРОВЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2014 |

|

RU2561337C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОВОГО ИМПЕДАНСА СВЕРХБОЛЬШИХ ИНТЕГРАЛЬНЫХ СХЕМ - МИКРОПРОЦЕССОРОВ И МИКРОКОНТРОЛЛЕРОВ | 2012 |

|

RU2521789C2 |

| Устройство для измеренияТЕМпЕРАТуРы | 1979 |

|

SU821960A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОВОГО ИМПЕДАНСА ЦИФРОВЫХ КМОП ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2012 |

|

RU2504793C1 |

Изобретение относится к приборостроению, в частности к технике измерения температуры кристаллов интегральных схем. С целью повышения достоверности измерений в качестве датчика температуры используют иА-егральную схему динамической! оперативной памяти,'при этом в качестве измеряемого параметра при определении температуры используют период регенерации, причем до градуировки осуществляют выбор интегральных схем, обладающих стабильностью периода регенерации во времени. 2 ил.

| Моряков О.С., Вихров С.А | |||

| Методы и средства измерения температуры в полупроводниковом производстве | |||

| Обзоры по электронной технике, сер.2, вып.4, 1987. |

Авторы

Даты

1992-02-23—Публикация

1989-08-03—Подача