Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР | 1992 |

|

RU2021486C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2003 |

|

RU2233965C1 |

| Способ крепления скважин потайными колоннами и устройство для его осуществления | 1989 |

|

SU1819986A1 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1992 |

|

RU2054522C1 |

| Пакер заколонный механический | 2024 |

|

RU2832382C1 |

| ПАКЕР ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 1999 |

|

RU2170332C2 |

| ПАКЕР-ПОДВЕСКА ХВОСТОВИКА ЦЕМЕНТИРУЕМАЯ | 2021 |

|

RU2763156C1 |

| Способ разобщения пластов при креплении скважин и устройство для его осуществления | 1987 |

|

SU1548407A1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН БОЛЬШОГО ДИАМЕТРА | 2015 |

|

RU2580556C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАНЧИВАНИЯ СКВАЖИН | 1995 |

|

RU2095545C1 |

Изобретение относится к горной промышленности и используется при строительстве скважин. Цель изобретения- повышение надежности работы устройства путем увеличения наружного диаметра уп- лотнительного элемента в транспортном положении и при промывке скважины и устойчивости при пакеровке осевым сжатием. Устройство включает полый корпус (К) 1 с каналами 2. На наружной поверхности К1 размещен уплотнительный элемент 3 с продольными сквозными каналами 4, а над последним - гидроцилиндр 5 с поршнем 6. Под

О

о чэ

х|

уплотнительным элементом 3 на К 1 установлен упор 7. На торцах гидроцилиндра 5 и упора 7 напротив продольных сквозных каналов 4 размещены пробки 8 и 9 соответственно. Уплотнительный элемент закреплен на К 1 срезными штифтами 10 и 11. Поршень 6 жестко закреплен на К1. Каждая общая площадь сквозных продольных каналов BX уплотнительном элементе, зазоров между уплотнительным элементом, гидро- цилиндром и упорами выполнена с возможностью перетока жидкости по затрубному пространству в месте установки пакера. В конце цементирования после получения сигнала Стоп давление в колонне повышают до среза штифтов 14. При этом гидроциИзобретение относится к строительству нефтяных и газовых скважин и может быть использовано в устройствах для разобщения пластов при креплении скважин.

Известен пакер, включающий полый корпус, связанный с колонной труб, установленные на нем эластичные манжеты и нажимной кольцевой поршень в гидроци- индре.

Недостатком этого пакера является большой зазор между эластичной манжетой стенками скважины, необходимый для безопасного спуска пакера в скважину и безопасной с точки зрения гидроразрыва пластов промывки и цементирования скваины. Кроме того, повышенный коэффициент пакеровки, необходимый для перекрытия достаточно большого радиального зазора между манжетой и стенками кважины соответствует пониженному перепаду давления, выдерживаемому паке- ром, т.е. ухудшенной основной характеристике пакера.

Известна манжета гидравлического пакера, включающая цилиндрические секции с продольными сквозными каналами, размещенные на цилиндрическом корпусе.

Недостатками этой манжеты являются большой радиальный зазор между ее наружной поверхностью и стенками скважи- ны, пониженный перепад давления, выдерживаемый манжетой, и возможность разгерметизации манжеты и снижения до нуля разобщающей способности.

Наиболее близким к предлагаемому является гидравлический надувной пакер для разобщения пластов, включающий полый корпус с размещенным на нем эластичным рукавом, в котором выполнены продольные

линдр 5 перемещается вниз, а пробки 8 входят сверху в продольные сквозные каналы .4, перекрывая их. При дальнейшем перемещении гидроцилиндра 5 пробки 9 входят снизу в продольные сквозные каналы 4. В каналах 4 замыкается тампонажный раствор. При последующем перемещении гидроцилиндра 5 вниз происходит увеличение наружного диаметра уплотнительного элемента 3 и его плотное прилегание к стенке скважины. Скважину оставляют на ОЗЦ. Фиксатор 13 удерживает гидроцилиндр 5 от перемещения вверх. После ОЗЦ колонну перфорируют, причем перфорация допустима в интервале уплотнительного элемента 3. 1 з.п. ф-лы, 6 ил.

каналы из плотно навитых спиральных пружин, которые при необходимости могут быть перекрыты.

Недостатками данного пакера являются

сложность конструкции эластичного рукава, невозможность применения для разобщения пластов при цементировании скважин ввиду отсутствия клапанного узла для удержания продавочной жидкости под избыточным давлением в полости эластичного рукава после снижения давления в колонне по окончании пакеровки, пакеровка продавочной нетвердеющей жидкостью. Кроме того, из данной конструкции неясно, каким

образом осуществляется перекрытие продольных каналов.

Цель изобретения - повышение надежности работы устройства путем увеличения наружного диаметра уплотнительного элемента в транспортном положении и при промывке скважины и устойчивость при па- керовке осевым сжатием.

Указанная цель достигается тем, что устройство для крепления скважин, включающее полый корпус с радиальными каналами, уплотнительный элемент с продольными сквозными каналами, размещенный на наружной поверхности корпуса, верхний и нижний соединительные элементы, снабжено гидроцилиндром с поршнем, упором и пробками. Гидроцилиндр размещен на наружной поверхности корпуса с возможностью осевого перемещения, а поршень жестко соединен с корпусом над уплотнительным элементом. Упор установлен ниже уплотнительного элемента, а пробки размещены на торцах гидроцилиндра и упора против продольных сквозных каналов уплотнительного элемента с возможностью

перекрытия последних в нижнем положении гидроцилиндра. Уплотнительный элемент закреплен на корпусе с возможностью расфиксации при взаимодействии с гидроцилиндром, а соответственно каждая общая площадь сквозных продольных каналов в уплотнительном элементе и зазоров между уплотнительным элементом, гидроцилиндром и упором выполнены с возможностью перетока жидкости по затрубному пространству в месте установки устройства, при этом уплотнительный элемент закреплен на корпусе срезными штифтами.

В течение всего процесса спуска колонны и цементирования скважины устройство надежно защищено от преждевременного срабатывания благодаря наличию срезных элементов, удерживающих нажимной гидроцилиндр от сдвига. При этом не создается поршневого эффекта и препятствий перетоку жидкостей по затрубному пространству благодаря наличию продольных сквозных каналов в уплотнительном элементе и достаточных зазоров между ним и нажимным гидроцилиндром и упором.

По окончании цементирования при увеличении давления в цементировочной головке до расчетной величины надежно обеспечивается:

сдвиг нажимного гидроцилиндра, ввод пробок, размещенных на его торце, в верхнюю часть сквозных продольных каналов в манжете4, уплотнительном элементе, надви- жение уплотнительного элемента на пробки в торце упора, перекрытие пробками упора сквозных продольных каналов уплотнитель- ного элемента снизу;

пакеровка скважины осевым сжатием уплотнительного элемента с устранением минимального зазора между боковой поверхностью уплотнительного элемента и стенкой скважины, плотным прижатием уплотнительного элемента к стенке скважины с уменьшением высоты уплотнительного элемента, увеличением ее диаметра, увеличением диаметра осевых замкнутых каналов, заполненных тампонажным раствором, уплотнением этого раствора в каналах.

Это обеспечивается благодаря.наличию в устройстве срезных элементов, удерживающих нажимной гидроцилиндр, уплотнительного элемента, пробок на торцах гидроцилиндра и упора, обращенных к уп- лотнительному элементу напротив продоль- ных отверстий в нем, минимальному транспортировочному зазору между уплотнительным элементом и стенкой скважины, наличию нажимного гидроцилиндра, обеспечивающего осевое сжатие уплотненного элемента.

По окончаний времени ОЗЦ и при эксплуатации скважины обеспечивается сохранение уплотнительного элемента в сжатом напряженном состоянии благодаря нали- 5 чию фиксатора гидроцилиндра, размещенного над уплотнительным элементом, что приводит к дополнительной фиксации гидроцилиндра от отхода вверх плотным цементным камнем, образующимся над

0 пакером благодаря седиментации тампо- нажного раствора до его схватывания. Кроме того, наполнение полостей уплотнительного элемента цементным камнем (а не жидкостью) позволяет перфориро5 вать колонну в районе уплотнительного элемента, что не влечет за собой снижения контактных напряжений между манжетой и стенкой скважины и не снижает разобщающей способности устройства.

0

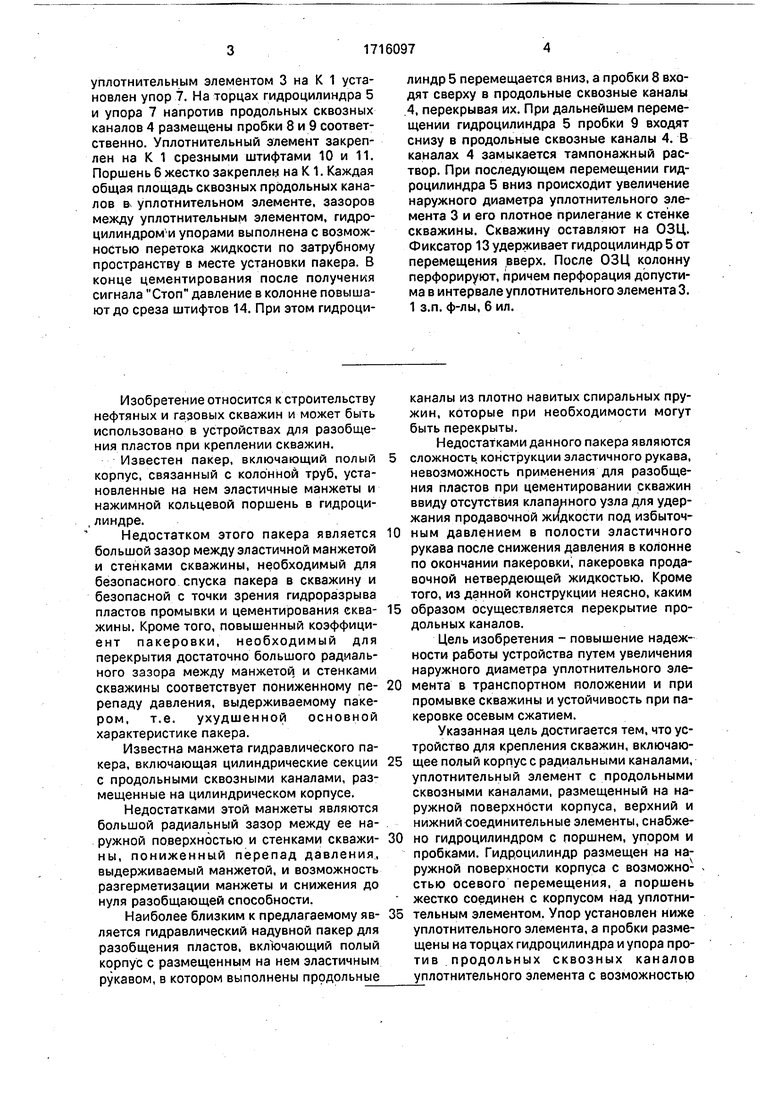

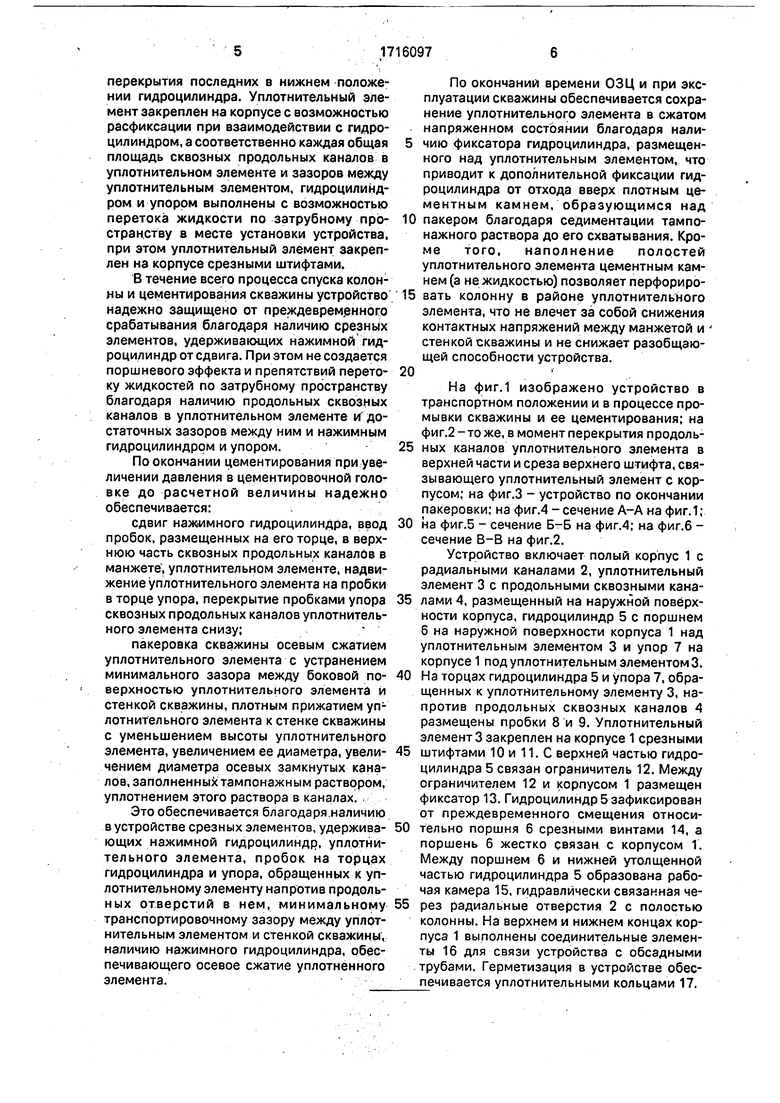

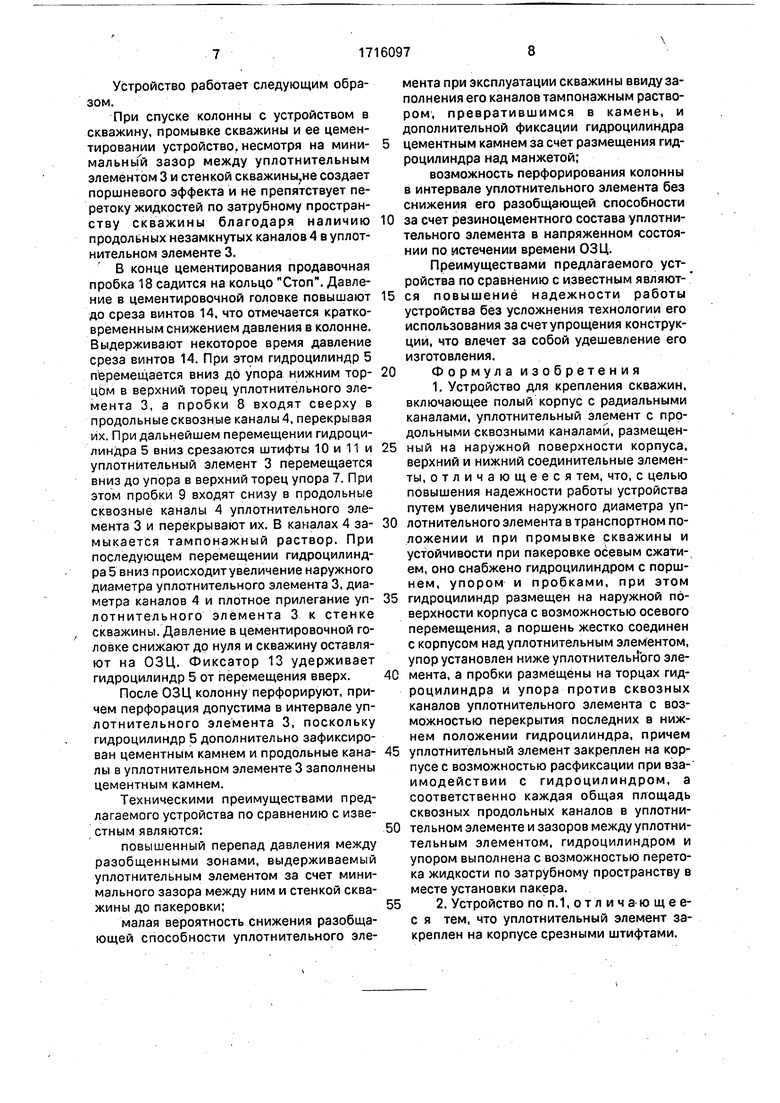

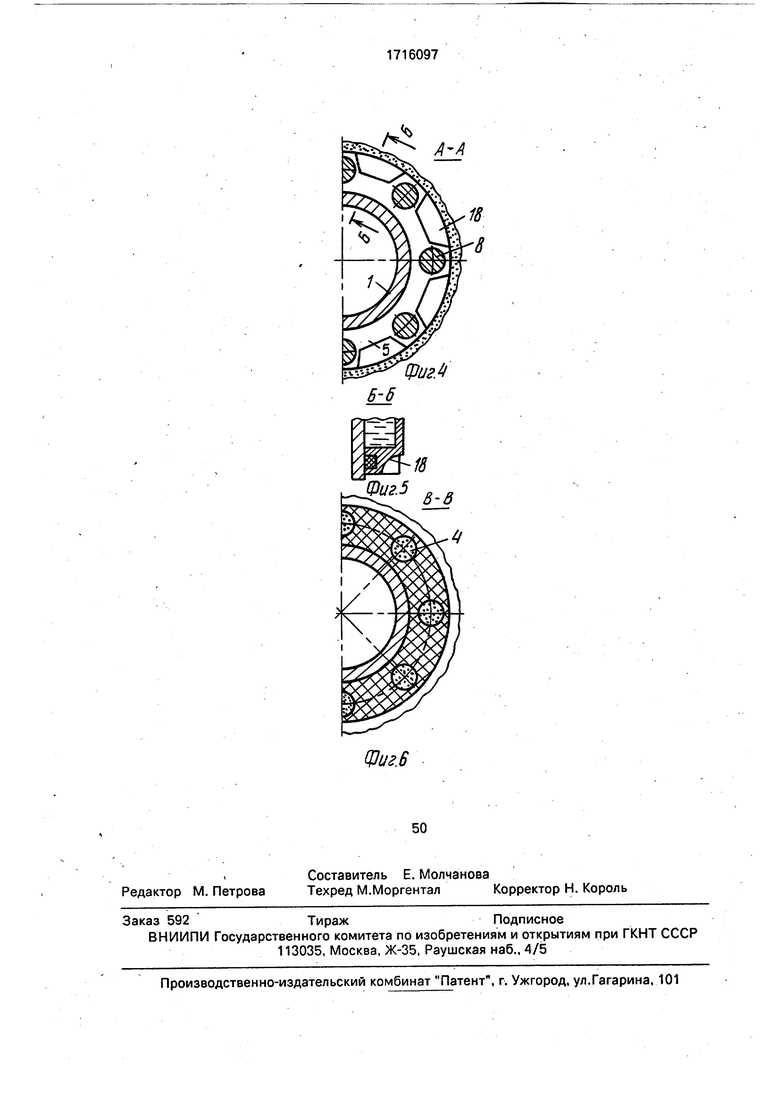

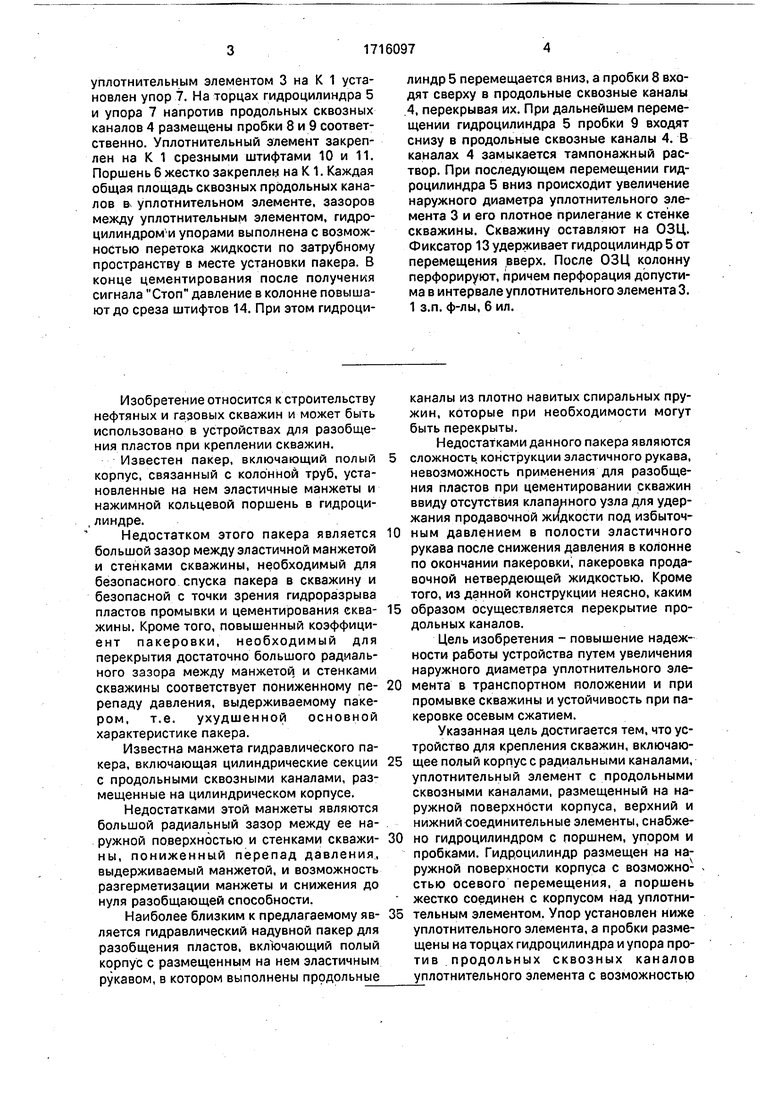

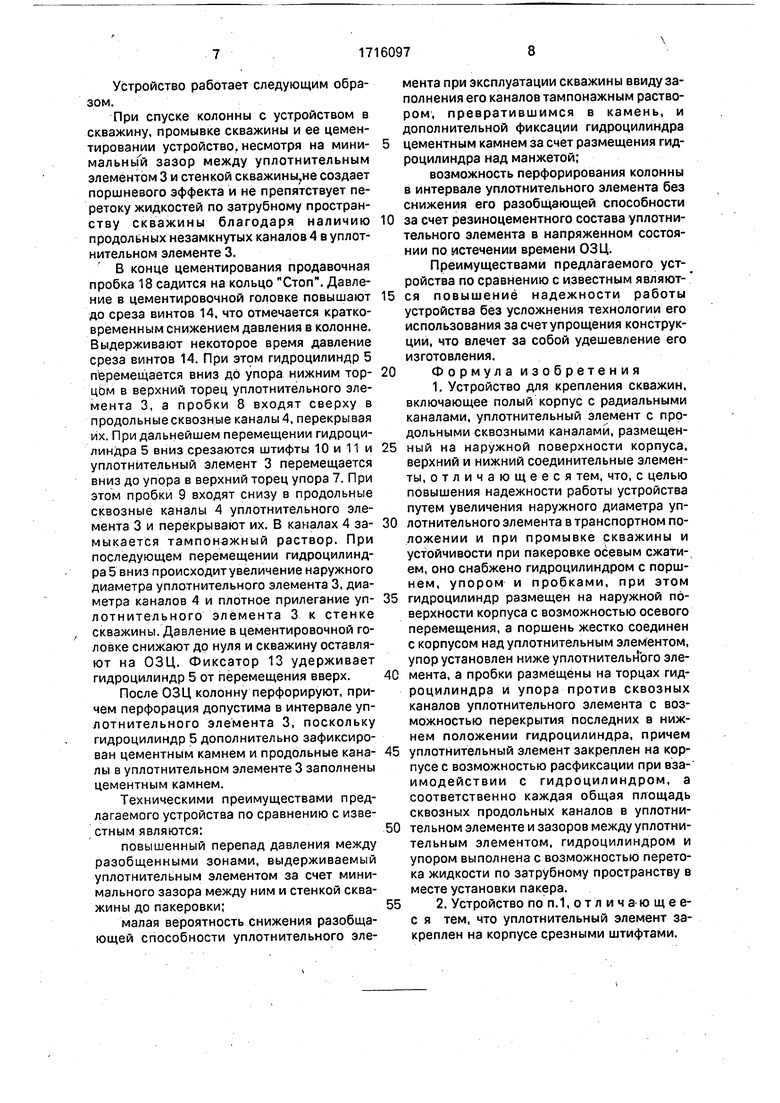

На фиг.1 изображено устройство в транспортном положении и в процессе промывки скважины и ее цементирования; на фиг.2 -то же, в момент перекрытия продоль5 ных каналов уплотнительного элемента в верхней части и среза верхнего штифта, связывающего уплотнительный элемент с корпусом; на фиг.З - устройство по окончании пакеровки; на фиг.4 -сечение А-А на фиг.1;

0 на фиг.5 - сечение Б-Б на фиг.4; на фиг.6 - сечение В-В на фиг.2.

Устройство включает полый корпус 1 с радиальными каналами 2, уплотнительный элемент 3 с продольными сквозными кана5 лами 4, размещенный на наружной поверхности корпуса, гидроцилиндр 5 с поршнем 6 на наружной поверхности корпуса 1 над уплотнительным элементом 3 и упор 7 на корпусе 1 под уплотнительным элементом 3.

0 На торцах гидроцилиндра 5 и упора 7, обращенных к уплотнительному элементу 3, напротив продольных сквозных каналов 4 размещены пробки 8 и 9. Уплотнительный элемент 3 закреплен на корпусе 1 срезными

5 штифтами 10 и 11. С верхней частью гидроцилиндра 5 связан ограничитель 12. Между ограничителем 12 и корпусом 1 размещен фиксатор 13. Гидроцилиндр 5 зафиксирован от преждевременного смещения относи0 тёльно поршня 6 срезными винтами 14, а поршень 6 жестко связан с корпусом 1. Между поршнем 6 и нижней утолщенной частью гидроцилиндра 5 образована рабочая камера 15, гидравлически связанная че5 рез радиальные отверстия 2 с полостью колонны. На верхнем и нижнем концах корпуса 1 выполнены соединительные элементы 16 для связи устройства с обсадными трубами. Герметизация в устройстве обеспечивается уплотнительными кольцами 17.

Устройство работает следующим образом.

При спуске колонны с устройством в скважину, промывке скважины и ее цементировании устройство, несмотря на минимальный зазор между уплотнительным элементом 3 и стенкой скважины,не создает поршневого эффекта и не препятствует перетоку жидкостей по затрубному пространству скважины благодаря наличию продольных незамкнутых каналов4 в уплот- нительном элементе 3.

В конце цементирования продавочная пробка 18 садится на кольцо Стоп. Давление в цементировочной головке повышают до среза винтов 14, что отмечается кратковременным снижением давления в колонне. Выдерживают некоторое время давление среза винтов 14. При этом гидроцилиндр 5 перемещается вниз до упора нижним торцом в верхний торец уплотнительного элемента 3, а пробки 8 входят сверху в продольные сквозные каналы 4, перекрывая их. При дальнейшем перемещении гидроцилиндра 5 вниз срезаются штифты 10 и 11 и уплотнйтельный элемент 3 перемещается вниз до упора в верхний торец упора 7. При этом пробки 9 входят снизу в продольные сквозные каналы 4 уплотнительного элемента 3 и перекрывают их. В каналах 4 замыкается тампонажный раствор. При последующем перемещении гидроцилиндра 5 вниз происходит увеличение наружного диаметра уплотнительного элемента 3, диаметра каналов 4 и плотное прилегание уплотнительного элемента 3 к стенке скважины. Давление в цементировочной головке снижают до нуля и скважину оставляют на ОЗЦ. Фиксатор 13 удерживает гидроцилиндр 5 от перемещения вверх.

После ОЗЦ колонну перфорируют, причем перфорация допустима в интервале уплотнительного элемента 3, поскольку гидроцилиндр 5 дополнительно зафиксирован цементным камнем и продольные каналы в уплотнительном элементе 3 заполнены цементным камнем.

Техническими преимуществами предлагаемого устройства по сравнению с известным являются:

повышенный перепад давления между разобщенными зонами, выдерживаемый уплотнительным элементом за счет минимального зазора между ним и стенкой скважины до пакеровки;

малая вероятность снижения разобщающей способности уплотнительного элемента при эксплуатации скважины ввиду заполнения его каналов тампонажным раствором, превратившимся в камень, и дополнительной фиксации гидроцилиндра

цементным камнем за счет размещения гидроцилиндра над манжетой;

возможность перфорирования колонны в интервале уплотнительного элемента без снижения его разобщающей способности

за счет резиноцементного состава уплотнительного элемента в напряженном состоянии по истечении времени ОЗЦ.

Преимуществами предлагаемого устройства по сравнению с известным являются повышение надежности работы устройства без усложнения технологии его использования за счет упрощения конструкции, что влечет за собой удешевление его изготовления.

Формулаизобретения

гидроцилиндр размещен на наружной поверхности корпуса с возможностью осевого перемещения, а поршень жестко соединен с корпусом над уплотнительным элементом, упор установлен ниже уплотнительного элемента, а пробки размещены на торцах гидроцилиндра и упора против сквозных каналов уплотнительного элемента с возможностью перекрытия последних в нижнем положении гидроцилиндра, причем

уплотнйтельный элемент закреплен на корпусе с возможностью расфиксации при взаимодействии с гидроцилиндром, а соответственно каждая общая площадь сквозных продольных каналов в уплотнительном элементе и зазоров между уплотнительным элементом, гидроцилиндром и упором выполнена с возможностью перетока жидкости по затрубному пространству в месте установки пакера.

2, Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что уплотнйтельный элемент закреплен на корпусе срезными штифтами.

СЛ СЛ

СЛ О

I

C-j

w X OOQcx1

K N i LxxxxvvviXAXx q илрак I I Г

)yv7

V VfVX S

и

All

v

rh fv h-ilwr c -r -Hi

FTJffF

0«

о о

о о о

-#.

.&

isXXXXXXX,. VVXV Ч ЧЧЧ ЧЧЧЧЧЧ V

А-А

Фиг4

18

Фиг.5

8-6

Фиг.6

| Авторское свидетельство СССР № 759703, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 0 |

|

SU157308A1 | |

Авторы

Даты

1992-02-28—Публикация

1989-11-20—Подача