Изобретение относится к горной промышленности и может быть использовано для локализации очагов интенсивного пылевыделения и тушения пожаров.

Известно устройство для получения пены, включающее корпус, вентилятор, распылитель, пеногенерирующий элементи нагревательный элемент, расположенный в емкости для пенообразователя 1.

Недостатком устройства является неравномерность орошения пеногене- рирующего элемента пенообразующим

раствором, что обусловлено неравномерным распределением распыляемой жидкости в радиальном сечении факела и неодинаковым расстоянием от распылителя до разных участков- пеногенерирующего элемента, а надежность устройства в эксплуатации снижается из-за засорения распылителя различными механическими включениями, находящимися в жидкости. Кроме того, явно неэффективен нагрев вместительной емкости для пенообразователя, поскольку нагрев емкости пенообразоватеN

sE

О СЛ

ля на 10°С вызовет нагрев рабочего раствора с концентрацией пенообразователя не более 3% только на 0,3°С, т.е. практически не будет влиять на температуру раствора и, следовательно, на интенсивность процесса пенообразования,Наиболее близким техническим решением к изобретению является генератор механической пены, содержащий корпус, патрубок для подачи пенообразующей жид- кости с отверстиями, установленный соосно корпусу и коническому пакету пенообра- зующих сеток, и сетку, расположенную эквидистантно относительно наружной поверхности патрубка и с зазором от носитель- но корпуса 2.

Недостатком данного генератора механической пены является невозможность получения равномерного орошения -пе- нообразующей. сетки из-за неодин-аково- го расстояния от отверстия патрубка и эквидистантно установленной сетки до различных участков пенообразующей сетки. Кроме того, соударение струй жидкости под прямым углом с поверхностью эквидистан- тно установленной сетки приводит не только, к дроблению струй, но и к отражению части жидкости, которая не попадает на пе нообразующую сетку и не участвует в процессе пенообразования, тем самым увеличивая непроизводительные потери раствора и снижая производительность пе- ногенератора.

Цель изобретения - снижение непроизводительных потерь рабочего раствора и повышение производительности генератора высокркратной пены за счет нагрева пенообразующего раствора и равномерного орошения пахета пенообразующих сеток.

Цель достигается тем, что в генераторе высокократной пены, содержащем цилиндрический корпус, патрубок для подачи пенообразующего раствора, электронагревательный элемент и пакет пенообра- зующих сеток, к патрубку для подачи пенообразующего раствора подсоединен полый трехгранный обруч, внутри которого размещен электронагревательный элемент, при этом по периметру грани обруча, расположенной под углом 30-45° к оси генерато- ра высокократной пены, ,на одинаковом расстоянии от ребер грани через равные интервалы выполнены отверстия, а пакет пенообразующих сеток выполнен в форме шарового сегмента, центром которого явля- ется точка соударения струй жидкости.

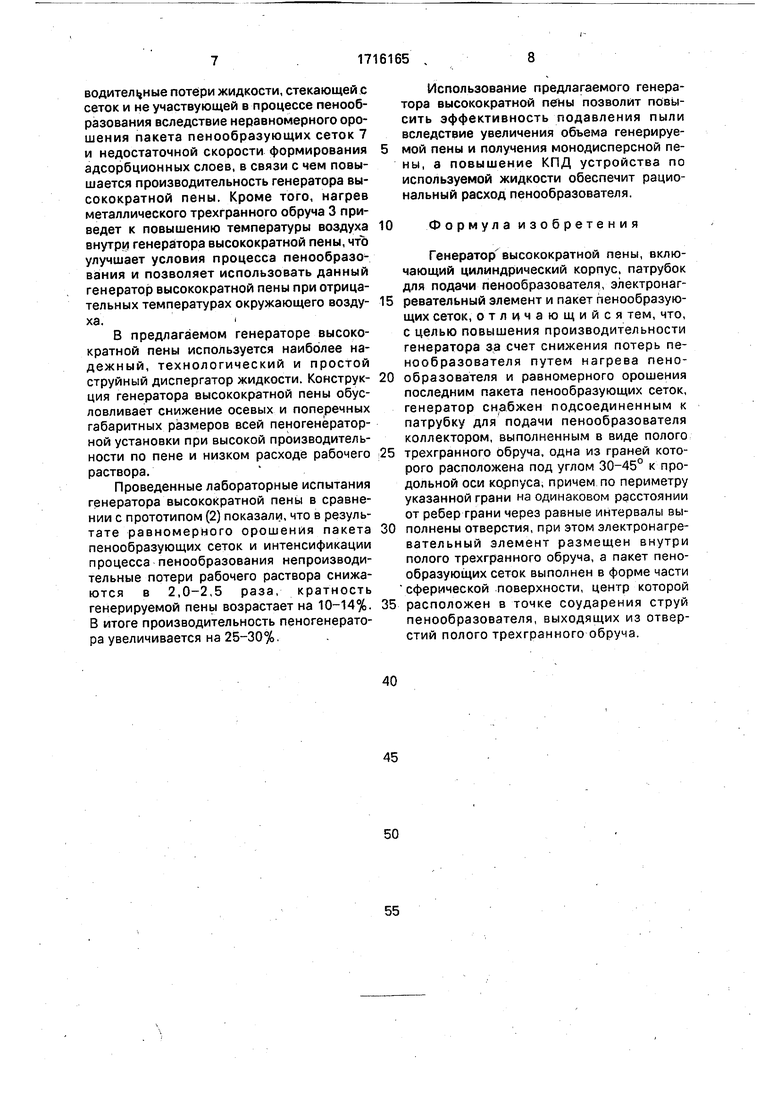

Новым в предлагаемом решении является использование полого трехгранного обруча, внутри которого размещен электронагревательный элемент, при этом по периметру граНи обруча, расположенной под углом 30-45° к оси генератора высокократной пены, на одинаковом расстоянии от ребер грани через равные интервалы выполнены отверстия, а пакет пенообразующих сеток выполнен в форме шарового сегмента, центром которого является точка соударения струй жидкости. Благодаря этому непосредственно в корпусе генератора высокократной пены происходит нагрев рабочего раствора пенообразователя, что приводит к изменению его физических свойств: снижению поверхностного натяжения и вязкости, повышению электролитической диссоциации. Для точного сведения струй в точку соударения и с учетом технологичности изготовления генератора высокократной пены полый обруч выполнен трехгранным. Расположение грани обруча с отверстиями под углом ft - 30-45° к оси генератора высоко- кратной пены (при этом угол между соударяющимися струями 2 а составляет 90-120°, где а 90°-/) обеспечивает равномерное тонкодисперсное распределение распыленной жидкости в факеле. Нагретый раствор под давлением вырывается в виде свободных струй жидкости, точка соударения которых является центром шарового сегмента пакета сеток, причем радиус сферы равен 1,1-1,5 радиусам цилиндрического корпуса. Ударное взаимодействие приводит к интенсивному дроблению жидкости на капли, средний медианный диаметр которых снижается при повышении температуры раствора, а плотность удельных потоков жидкости в различных точках факела, равноудаленных от места соударения струй, должна быть одинакова. Поскольку дробление струй жидкости, угол между которыми составляет 90-120°, происходит в точке, равноудаленной от всех участков поверхности пакета пенообразующих сеток, то физически вся распыляемая жидкость равномерно будет орошать поверхность пакета сеток. За счет повышения температуры жидкости и ее равномерного тонкодисперсного распыления увеличивается скорость формирования адсорбционных слоев границы раздела фаз жидкость - газ на поверхности сетки. В результате можно увеличить скорость воздуха в генераторе высокократной пены, поскольку резкое увеличение межфаз-ной поверхности при выдувании пузырьков пены не приведет к срыву процесса пенообразования, а создает условия для его интенсификации и получения монодисперсной пены. При этом увеличится кратность пены, снизятся непроизводительные потери жидкости, стекающей с пакета сеток и не участвующей в процессе пенообразования вследствие неравномерного его орошения, и повысится производительность генератора высоко- кратной пены. Кроме того, нагрев металли- ческого трехгранного обруча приведет к повышению температуры воздуха внутри генератора высокократной пены, что положительно скажется на условиях процесса пенообразования и позволит использовать данный генератор высокократной пены при отрицательных температурах воздуха.

Существенные признаки, отличающие предложенное техническое решение от прототипа, в аналогах не обнаружены.

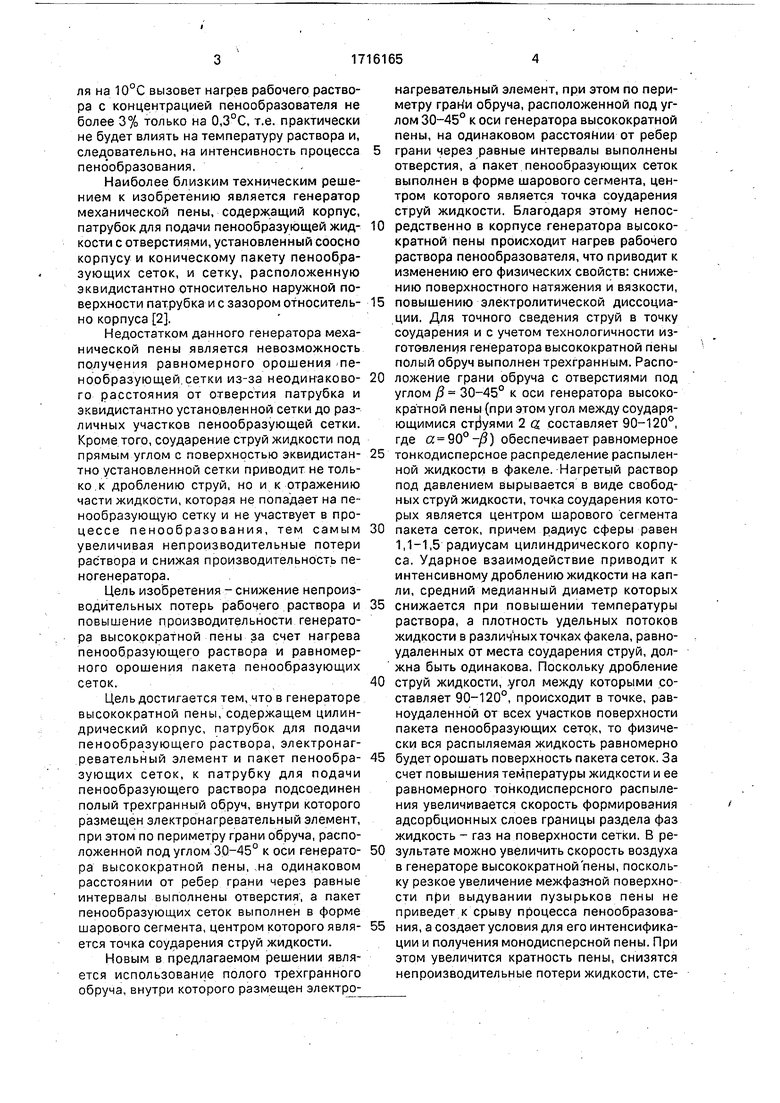

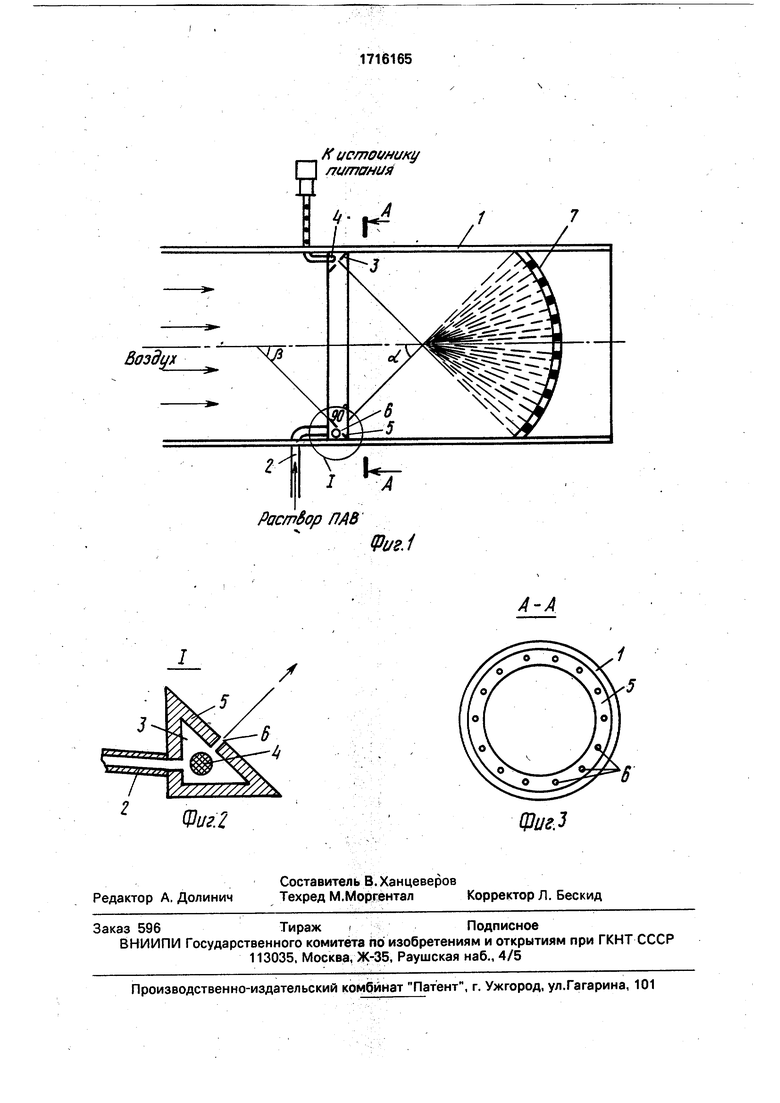

На фиг.1 изображен генератор высокократной пены, разрез; на фиг.2 - узел I на фиг.1; на фиг.З - разрез А-А на фиг.1.

Генератор высокократной пены содержит цилиндрический корпус 1, резиновый патрубок 2 для подачи пенообразующего раствора, к которому подсоединен полый трехгранный металлический обруч Зс размещенным внутри него кольцеобразным электронагревательным элементом 4. По периметру грани 5 обруча 3, расположе н- ной под углом ft 30-45° к оси генератора высокократной пены, на одинаковом расстоянии от ребер грани через равные .интервалы выполнены отверстия 6. Пакет пе- нообразующих сеток 7 имеет форму шарового сегмента (части поверхности сферы), центром которого является точка соударения струй жидкости, вырывающихся из отверстий 6. Все отверстия б расположены на осевой линии грани 5 обруча 3, боковые стенки отверстий 6 перпендикулярны грани 5 обруча 3. Количество отверстий 6 зависит от габаритных размеров генератора высокократной пены, диаметра полого трехгранного обруча и необходимой производительности по пене.

Кольцеобразный электронагревательный элемент 4 размещен по всему периметру полости обруча 3, что обеспечивает равномерный и эффективный нагрев всего рабочего раствора, поступающего в обруч 3.

Для наладки и управления работой генератора высокократной пены предусмотрена возможность перемещения обруча 3 вдоль цилиндрического корпуса Т относительно пакета пенообразующих сеток 7.

Генератор высокократной пены работает следующим образом.

Рабочий раствор пенообразователя под давлением поступает по патрубку 2 во внутреннюю полость обруча 3, где при контакте с кольцевым электронагревательным элементом 4 происходит его эффективный и равномерный нагрев до требуемой темлерэтуры. Повышение температуры раствора приводит к снижению поверхностного натяжения и вязкости, увеличению электролитической диссоциации, что обусловливав высокую степень диспергации жидкости Нагретый раствор вырывается из отверстий 6 в виде свободных струй, которые за счет конструктивного исполнения обруча 3 встретятся в одной точке. В результате ударного взаимодействия произойдет дисперга- ция жидкости на капли с образованием конусообразного тонкодисперсного факела. При этом средний медианный диаметр капель (интенсивность дробления) будет тем меньше, чем больше количество соударяющихся струй, угол между соударяющимися струями (оптимальный угол от 90 до 120°). скорость истечения жидкости, чем меньше диаметр струи и выше температура раствора. Для получения оптимального среднегс диаметра капель необходимо также, чтобы отношение длины отверстия к его диаметру было в пределах от 3,5 до 4,5. Поскольку дробление струй жидкости, направленных под углом 30-45° к оси генератора высокократной пены, происходит в точке, являющейся центром сферической поверхности, часть которой в виде шарового сегмента представляет собой пакет пенообразующих сеток 7, и, следовательно, все участки поверхности сеток равноудалены от точки соударения струй жидкости, то весь объем раствора пенообразователя будет равномерно орошать поверхность пакета пенообразующих сеток 7. Поступающий воздух, проходя через пакет пенообразующих сеток 7, выдувает из пленок жидкости, находящихся в ячейках сетки, пузырьки пены, которая сплошным потоком выходит из отверстия корпуса 1.

Равномерное орошение пакета пенообразующих сеток 7 обусловливает получение монодисперсной пены, что повышает эффективность локализации источников пыле- выделения и пожаров. Кроме того, за счет равномерного тонкодисперсного распыления жидкости и повышения ее температуры увеличивается скорость формирования адсорбционных слоев границы раздела фаз жидкость-газ на поверхности сетки. В связи с этим можно увеличить скорость воздуха в генераторе высокократной пены, так как увеличение скорости адсорбции молекул ПАВ при резком увеличении межфазной поверхности в процессе выдувания пузырьков пены не приведет к срыву процесса пенообразования из-за обеднения поверхностного слоя молекулами ПАВ, а создаст условия для его интенсификации. В результате увеличивается кратность пены, снижаются непроизводите л цные потери жидкости, стекающей с сеток и не участвующей в процессе пенооб- разования вследствие неравномерного оро- шения пакета пенообразующих сеток 7 и недостаточной скорости формирования адсорбционных слоев, в связи с чем повышается производительность генератора высокократной пены. Кроме того, нагрев металлического трехгранного обруча 3 приведет к повышению температуры воздуха внутри генератора высокократной пены, что улучшает условия процесса пенообразо- вания и позволяет использовать данный генератор высокократной пены при отрицательных температурах окружающего возду- ха.

В предлагаемом генераторе высокократной пены используется наиболее надежный, технологический и простой струйный диспергатор жидкости. Конструк- ция генератора высокократной пены обусловливает снижение осевых и поперечных габаритных размеров всей пеногенератор- ной установки при высокой производительности по пене и низком расходе рабочего раствора.

Проведенные лабораторные испытания генератора высокократной пены в сравнении с прототипом (2) показали, что в результате равномерного орошения пакета пенообразующих сеток и интенсификации процесса пенообразования непроизводительные потери рабочего раствора снижаются в 2,0-2,5 раза, кратность генерируемой пены возрастает на 10-14%. В итоге производительность пеногенерато- ра увеличивается на 25-30%.

Использование предлагаемого генератора высокократной пены позволит повысить эффективность подавления пыли вследствие увеличения объема генерируемой пены и получения монодисперсной пены, а повышение КПД устройства по используемой жидкости обеспечит рациональный расход пенообразователя.

Формула изобретения

Генератор высокократной пены, включающий цилиндрический корпус, патрубок для подачи пенообразователя, электронагревательный элемент и пакет пенообразующих сеток, отличающийся тем, что, с целью повышения производительности генератора за счет снижения потерь пенообразователя путем нагрева пенообразователя и равномерного орошения последним пакета пенообразующих сеток, генератор снабжен подсоединенным к патрубку для подачи пенообразователя коллектором, выполненным в виде полого трехгранного обруча, одна из граней которого расположена под углом 30-45° к продольной оси корпуса, причем по периметру указанной грани на одинаковом расстоянии от ребер грани через равные интервалы выполнены отверстия, при этом электронагревательный элемент размещен внутри полого трехгранного обруча, а пакет пенообразующих сеток выполнен в форме части сферической поверхности, центр которой расположен в точке соударения струй пенообразователя, выходящих из отверстий полого трехгранного обруча.

К источнику

литаний

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР ВЫСОКОКРАТНОЙ ВОЗДУШНО-МЕХАНИЧЕСКОЙ ПЕНЫ | 2006 |

|

RU2340375C2 |

| Пеногенератор | 1990 |

|

SU1797920A1 |

| Генератор высокократной воздушно-механической пены | 1987 |

|

SU1498512A1 |

| Генератор высокократной воздушномеханической пены | 1976 |

|

SU578071A1 |

| ПЕНОГЕНЕРАТОР | 1991 |

|

RU2021534C1 |

| Устройство для тушения пожара | 1990 |

|

SU1789239A1 |

| Пеногенератор | 1987 |

|

SU1468546A1 |

| ГЕНЕРАТОР ВЫСОКОКРАТНОЙ ПЕНЫ ДЛЯ ПОЖАРОТУШЕНИЯ | 2003 |

|

RU2246977C2 |

| Установка комбинированного тушения пожаров воздушно-механической гибридной пеной средней кратности или распыленной водой | 2023 |

|

RU2819524C1 |

| Установка комбинированного тушения пожара воздушно-механической гибридной пеной средней кратности или распыленной водой | 2023 |

|

RU2819528C1 |

Изобретение относится к горной промети и м.б. использовано для локализаций очагов интенсивного пылевыделения и тушения пожаров. Цель изобретения - повышение произв-сти генератора высокократной пены за счет снижения потерь пенообразователя путем нагрева пенообра- зующего раствора и равномерного орошения пакета пенообразующих сеток. Генератор высокократной пены содержит цилиндрический корпус, патрубок для подачи пенообразователя, к которому подсоединен коллектор, выполненный в виде полого трехгранного обруча, внутри которого размещен электронагревательный элемент. Пенообразователь под давлением поступает в полость обруча, где происходит его равномерный нагрев за счет контакта с электронагревателем. Повышение температуры раствора приводит к снижению его поверхностного натяжения и вязкости и увеличению электролитической диссоциации. Нагретый раствор выходит из отверстий, равномерно расположенных на одной из граней обруча, ориентированной под углом 30-45° к продольной оси корпуса. Выходящие из отверстий струи пенообразователя соударяются в точке, являющейся центром сферической поверхности: При этом пакет пенообразующих сеток выполнен в виде части этой поверхности. В результате этого происходит диспергация пенообразователя и равномерное орошение пакета пенообразующих сеток. Ё

Воздух

I т- Л РастВор ПАВ

Фиг.2

Фиг.1

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для получения пены | 1976 |

|

SU615234A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Генератор механической пены | 1986 |

|

SU1463318A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1992-02-28—Публикация

1990-03-06—Подача