Изобретение относится к теплоэнергетике, а именно к способам очистки продуктов сгорания ТЭС от оксидов азота, и может быть использовано в котельных агрегатах или других топливоиспользующих установках.

Цель изобретения - повышение эффективности очистки за счет выравнивания полей скоростей, температур и концентраций.

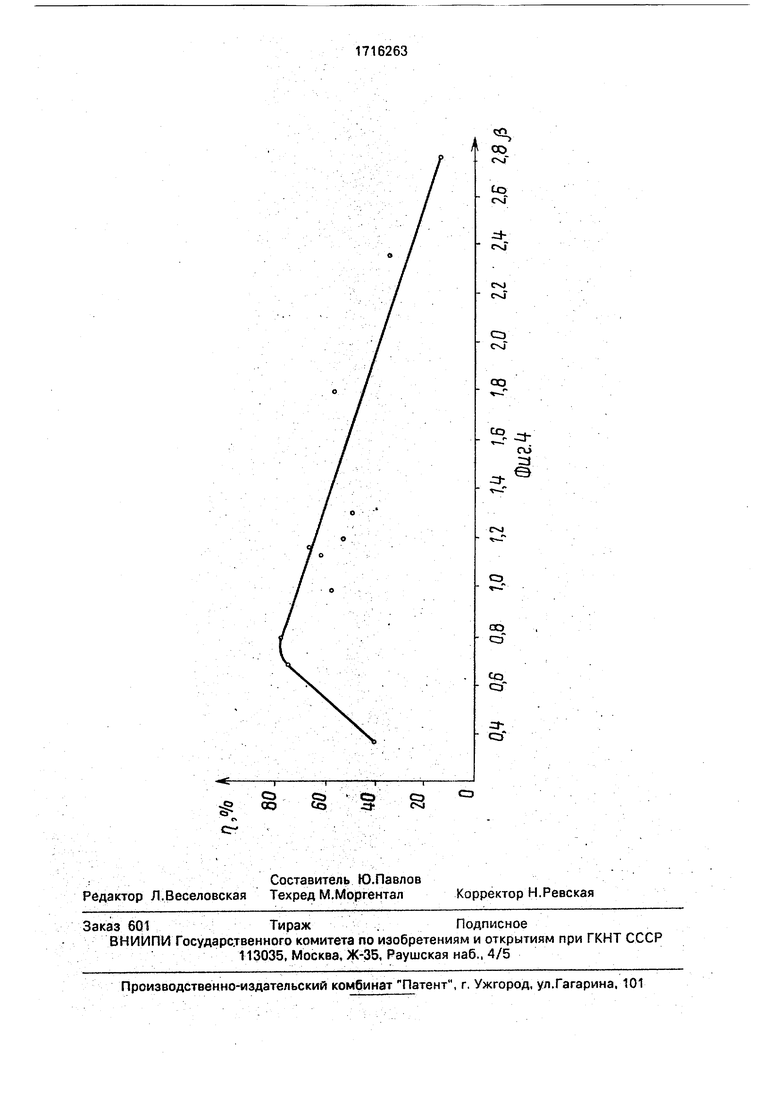

На фиг. 1 приведена схема устройства для очистки газообразных продуктов; на фиг. 2 - схема осуществления способа очистки; на фиг. 3 и 4 - зависимость степени очистки газов от оксидов азота от молярного отношения МНз/NO для газа и мазута соответственно.

Установка состоит из сопл 1, расположенных под углом а к потоку, смонтированных в стенах газохода 2 на выходе из топки с относительным шагом S/d 1-10, газохода 3, вентилятора 4. воздухопровода 5 горячего воздуха, клапанов 6, расходного бака 7 аммиачной воды, насосов-дозаторов 8. форсунок 9, воздушного колпака 10.

Устройство работает следующим образом.

По коробу газы рециркуляции подаются вентилятором 4 горячего дутья. На всасывающем и напорном участках устанавливается отключающая арматура.

В промежуток между клапанами напорной части трассы подведен (из коробов гоО

м о

СА)

ячего воздуха на горелки) воздухопровод 5 орячего (уплотняющего) воздуха для ликвиации перетоков газов из топки в газоход за котлом при останове вентилятора. Для отключения воздуховода установлены два клапана 6.

Аммиак подводится в виде водного расвора, который из расходного бака 7 амми- ачной воды насосами-дозаторами 8 перекачивается в линию подачи аммиачной воды к форсункам 9, установленным в бай- пасном трубопроводе газов рециркуляции и обеспечивающим мелкодисперсный рас- пыл воды.

На линии подачи аммиачной воды имеются запорные вентили, воздушный колпак 10, манометры для измерения давления аммиачной воды.

Пример. Осуществление способа на котле БКЗ-160-100 ГМ.

Газы рециркуляции с температурой 200-250°С отбираются за водяным экономайзером и по коробу 1000 х 600 мм при помощи вентилятора ВГДН-15 подаются к соплам. Расход газов рециркуляции измеряется трубкой Прандтля. Сопла смонтированы на выступе поворотной камеры котла. Диаметр сопла 130 мм, количество сопл 12. Средний относительный шаг между соплами S/dcp 4,2. Угол поворота сопл 125° по отношению к направлению потока топочных газов.-Количество топочных газов при сжигании газа при паровой нагрузке котла 103 т/ч - 93500 нм3/ч (при расходе топлива 7800 нм3/ч коэффициент избытка воздуха о 1,18), Средняя скорость газа в сечении газохода Vi 3,6 м/с. Температура топочных газов после смешения с газами рециркуляции 925°С слева и 920°С справа. Замеренное количество газов рециркуляции - 17000 нмэ/ч. Степень рециркуляции

-эзбоб Шоо-16 4 -0 0 чения газов рециркуляции из сопл 55,7 м/с. Рассчитанная глубина проникновения струй h 4,7 м. Отношение к ширине котла L составляет h/Le1,06.

Начальная концентрация оксидов азота

а продуктах сгорания СКюг ш 0,351 г/м3. В газы рециркуляции из расходного бака емкостью 6,3 м3 подается аммиачная вода (25%-ная) при помощи двух насосов-дозаторов НД 0,5 Э 100/10 и форсунками распыляется в коробе рециркуляции. Давление аммиачной воды перед форсунками 4,1 кгс/см2, диаметр отверстия форсунки 0,9 мм. Расход аммиачной воды при 8 дал. на шкале насоса-дозатора 23,5 л/ч. При таком расходе аммиачной воды стехиометрический коэффициент расхода аммиака

/

МНз МО

1. Конечная концентрация оксидов азота после ввода аммиака сЬставила Смо2 кон 0.127 г/м3 и, следовательно, стеi CN02Ha4-CN02KOH

0

5

0

5

0

5

0

5

0

5

пень очистки ц

64%.

Концентрация оксидов азота измерялась за конвективным пароперегревателем прибором Эвдиометр. При измерении содержания избыточного аммиака перед РВП (по методике с реактивом Несслера) получаются следующие значения: 0,001 г/м3 - без ввода аммиака (фон от химзавода) и 0,005 г/м - с вводом аммиака, т.е. проскок аммиака составляет лишь 4 мг/м или 5 ррт.что очень незначительно.

На фиг. 3 и 4 приведена зависимость степени очистки газов от оксидов азота (/, %) от молярного соотношения МНз/NO соответственно для газа и мазута.

Эта же зависимость представлена втаб- лице.

Как видно из приведенных на фиг. 3 и 4 и в таблице результатов, максимальная степень очистки газов от оксидов азота (около 55% при сжигании газа - фиг. 3 и 75% при сжигании мазута - фиг. 4) получена при соотношении МНз/NQ 0,9-1,1, что является показателем выравнивания в результате перемешивания потоков полей скоростей, температур и концентраций по сечению топочной камеры.

0.2 При соотношении г - -г- 15%

Ul + U2

соотношение скоростей потока продуктов сгорания Vi и истечения газов рециркуляции из сопл V2 составляет - 15,5.

Vi J,b

При таком соотношении скоростей обеспечивается необходимая глубина проникновения струй h 4,7 м. соотношение h/L 1,06.

При г 15%, например г 13%, Уа 46,7 Vi 3,6 струй h 4,3 м и Степень очистки т - 46%.

Расчет глубины проникновения струи h смеси аммиака с газами рециркуляции показал, что с увеличением степени рециркуляции с 15 до 23% h возрастает с 4,0 до 6,9 м (при ширине топки 4,4 м). Это приводит при одинаковых температурах и коэффициентах расхода аммиака /3 к снижению степени очистки на 15-20%, обусловленному попаданием аммиачно-газовой смеси на противоположную стену котла и нарушением процесса равномерного перемешивания.

13, глубина проникновения

Пр1л эксплуатации установки с вводом аммиака с газами рециркуляции повышается температура уходящих газов при г 22- 23% на 5°С, что приводит к увеличению потерь тепла с уходящими газами на 0,3%.

Кроме того, применение предлагаемых способа и устройства способствует оздоровлению окружающей среды.

Формула изобретения 1. Способ очистки газообразных продуктов сгорания ТЭС от оксидов азота, включающий струйную подачу аммиака с транспортирующим агентом в топочный газоход, отличающийся тем, что, с целью повышения эффективности очистки путем выравнивания полей скоростей, температуры и концентраций в зоне смешения, смесь

аммиака с транспортирующим агентом подают в количестве 15-20% от объема продуктов сгорания при молярном соотношении МНз/МО 0.9-1.1.

2.Устройство для очистки газообразных продуктов сгорания ТЭС от оксидов азота, содержащее сопла, установленные под углом к потоку продуктов сгорания, о т л и ч аю щ е е с я тем, что сопла установлены в боковой поверхности котла с относительным шагом

S/d 1:10, где S угол между соплами;

d -диаметр сопла.

3.Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что сопла выполнены с возможностью поворота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА СЕЛЕКТИВНЫМ НЕКАТАЛИТИЧЕСКИМ ВОССТАНОВЛЕНИЕМ | 2001 |

|

RU2200617C1 |

| ПЫЛЕУГОЛЬНЫЙ КОТЕЛ | 2016 |

|

RU2615556C1 |

| СПОСОБ СЖИГАНИЯ ДРОБЛЕНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078283C1 |

| Способ работы котельного агрегата | 1990 |

|

SU1815474A1 |

| ПЫЛЕГАЗОВАЯ ВЕРТИКАЛЬНО-ЩЕЛЕВАЯ ПРЯМОТОЧНАЯ ГОРЕЛКА | 1993 |

|

RU2057987C1 |

| Способ ступенчатого сжигания топлива | 1990 |

|

SU1817824A3 |

| Котельная установка | 1990 |

|

SU1768862A1 |

| Способ подачи газов рециркуляции | 1981 |

|

SU985566A1 |

| Котел и способ его работы | 2016 |

|

RU2635947C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

Изобретение относится к теплоэнергетике, в частности к способам очистки продуктов сгорания ТЭС от оксидов азота, и может быть использовано в котельных агрегатах. Целью изобретения является повышение эффективности очистки путем выравнивания полей скоростей, температур и концентраций. Способ очистки газообразных продуктов сгорания ТЭС от оксидов азота включает струйную подачу аммиака с транспортирующим агентом в топочный газоход в количестве 15-20% от объема продуктов сгорания при молярном соотношении МНэ/NO 0,9-1,1. Устройство для осуществления способа содержит сопла, установленные с относительным шагом S/d 1:10, где S - шаг между соплами; d - диаметр сопла. 2 с. и 1 з.п. ф-лы, 4 ил. с/ С

Фиг.1

«в

-т11г

0,2 04 0,5 0,8 1,0 1,2 1М 1JB 7,8 2,0 2.2 j8

ФигЗ

1(111-

ч

СО

OsJ

to

СчГ

dc-sT

csj

C-sJ

СЭ

схГ

00

со

t; cu

3 Q

CM

СЭ

CO

СЭ

CO Of

СЭ

| Wahl D.I | |||

| Slebel G | |||

| Verrlngerung der Stickoxidemlssionen In den Kohle und Otgefenezten KraftwerkablBcken der VKP mlt SCR - und SNCR - Verfaharen | |||

| BWK | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1992-02-28—Публикация

1989-11-24—Подача