Изобретение относится к химической очистке дымовых газов от окислов азота и может использоваться в котлах, сжигающих органическое топливо.

Для снижения концентрации окислов азота в дымовых газах применяют методы, основанные как на совершенствовании топочных процессов, так и на селективном восстановлении окислов азота, присутствующих в продуктах сгорания, до молекулярного азота. Возможны два вида селективного восстановления, основанные на вводе в газовый тракт котла при определенном уровне температуры аммиака или вещества, выделяющего аммиак при своем разложении: селективное каталитическое восстановление (СКВ) и селективное некаталитическое восстановление (СНКВ). В первом случае можно получить степень очистки от окислов азота свыше 90%, но при этом требуются большие капитальные затраты и значительная площадь для строительства очистной системы. Во втором случае степень очистки, по имеющимся в литературе данным, не превышает 70%, но затраты на его реализацию существенно меньше, причем обычно только этот вид очистки может быть практически использован на действующих котлах.

Известен способ очистки газообразных продуктов сгорания от окислов азота некаталитическим селективным восстановлением последних, включающий получение аммиака из аммиачной воды путем ее испарения греющим паром и ввод образующейся смеси аммиака с паром в поток очищаемых газообразных продуктов сгорания [1].

Согласно указанному известному способу после полного испарения аммиачной воды полученную смесь аммиака с перегретым паром подают в поток продуктов сгорания струями под углом к потоку газа так, чтобы зоны их смешения с этим потоком перекрывали все сечение газохода и аммиак достаточно равномерно перемешивался с продуктами сгорания. Для полного испарения аммиачной воды, охлаждения перегретым паром раздающих аммиачную смесь труб до максимально допустимой для металла труб температуры (не выше 650oС) и обеспечения требуемой для равномерного перемешивания аммиака в газоходе дальнобойности струй приходилось на единицу расхода аммиачной воды (1 т/ч) принимать десятикратный расход пара (примерно 10 т/ч). Это приводило к значительным эксплуатационным затратам, так как соответственно снижался расход пара в турбину с уменьшением ее мощности. Кроме того, требовалось восполнять потери конденсата. Еще одним недостатком известного способа является настройка подачи аммиака на определенный (номинальный) режим работы котла. При изменении нагрузки котла или вида топлива положение зоны оптимальных для СНКВ температур и скорость продуктов сгорания в газоходе изменяются и начинают отличаться от тех, на которые была рассчитана подача пароаммиачных струй. При этом эффективность очистки соответственно снижается.

Известен принимаемый в качестве прототипа предлагаемого способа способ очистки газообразных продуктов сгорания от окислов азота некаталитическим селективным восстановлением последних, включающий ввод смеси аммиака с паром в поток очищаемых газообразных продуктов сгорания [2].

Достигаемым результатом способа согласно изобретению является существенное снижение расхода греющего пара на испарение аммиачной воды, транспорт и раздачу аммиака; обеспечение возможности регулирования в зависимости от режима работы котла места по длине газового тракта, в котором происходит смешение аммиака с продуктами сгорания, а также снижение температуры раздающих пароаммиачную смесь труб.

Указанный результат обеспечивается тем, что в способе очистки газообразных продуктов сгорания от окислов азота некаталитическим селективным восстановлением последних, включающем получение аммиака из аммиачной воды путем ее испарения греющим паром и ввод образующейся смеси аммиака с паром в поток очищаемых газообразных продуктов сгорания, согласно изобретению расход пара при его заданной начальной температуре регулируют из условия испарения из аммиачной воды до ввода смеси в газообразные продукты сгорания не более 15% водяной фазы, а ввод смеси в поток газообразных продуктов сгорания осуществляют навстречу направлению их движения.

Известно принимаемое в качестве прототипа предлагаемого устройства устройство для очистки газообразных продуктов сгорания от окислов азота в газоходе котла путем ввода в газоход смеси аммиака с водяным паром, содержащее установленные в поперечном сечении газохода раздающие трубы с выходными отверстиями, подключенные к источникам греющего водяного пара и аммиачной воды через общий для всех раздающих труб смеситель [2]. В указанном устройстве оси выходных отверстий расположены под углом, близким к 90o, к направлению движения газового потока так, чтобы зоны смешения с ним пароаммиачных струй перекрывали все сечение газохода. При этом параметры указанных струй выбираются из условия расположения зон смешения в области оптимальных для СНКВ температур при номинальном режиме работы котла. При изменении нагрузки котла или вида топлива положение оптимальной температурной зоны и скорость продуктов сгорания становятся отличными от расчетных, что ведет к снижению эффективности очистки.

Достигаемым результатом устройства согласно изобретению является повышение эффективности очистки газообразных продуктов сгорания от окислов азота путем улучшения распределения аммиака по сечению газохода и ослабления влияния на эффективность очистки нагрузки котла и вида топлива.

Указанный результат обеспечивается тем, что в устройстве для очистки газообразных продуктов сгорания от окислов азота в газоходе котла путем ввода в газоход смеси аммиака с водяным паром, содержащем установленные в поперечном сечении газохода раздающие трубы с выходными отверстиями, подключенные к источникам греющего водяного пара и аммиачной воды, согласно изобретению выходные отверстия расположены вдоль передней по отношению к потоку продуктов сгорания образующей каждой трубы, оси выходных отверстий параллельны боковым стенкам газохода и перед каждой раздающей трубой предусмотрена вставка в виде сопла Лаваля для подачи пара, а в расширяющейся части сопла за его узким сечением выполнены отверстия для подачи аммиачной воды.

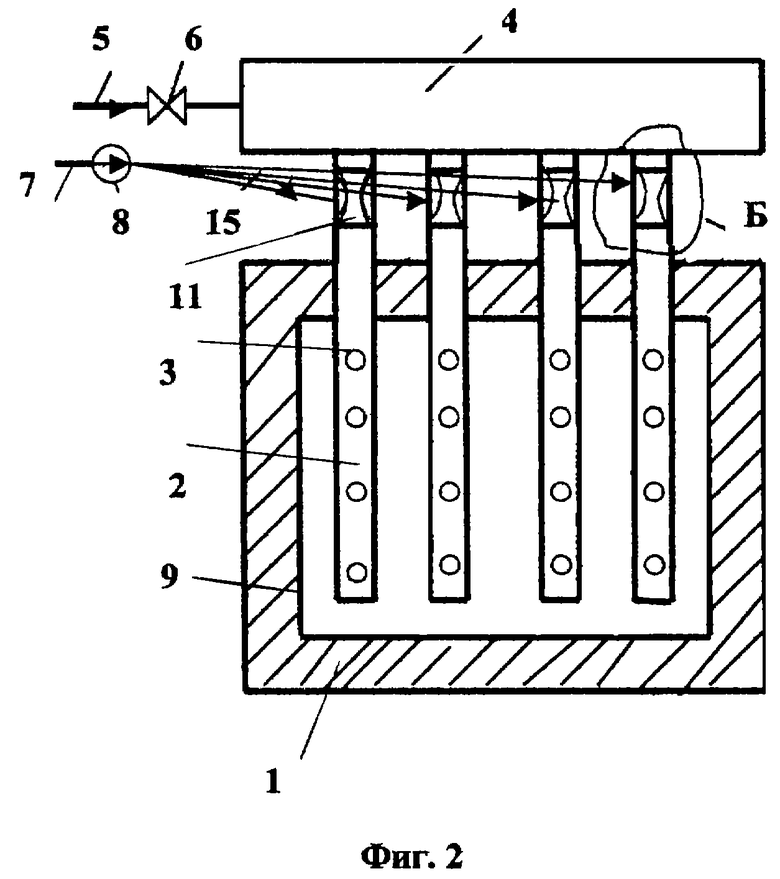

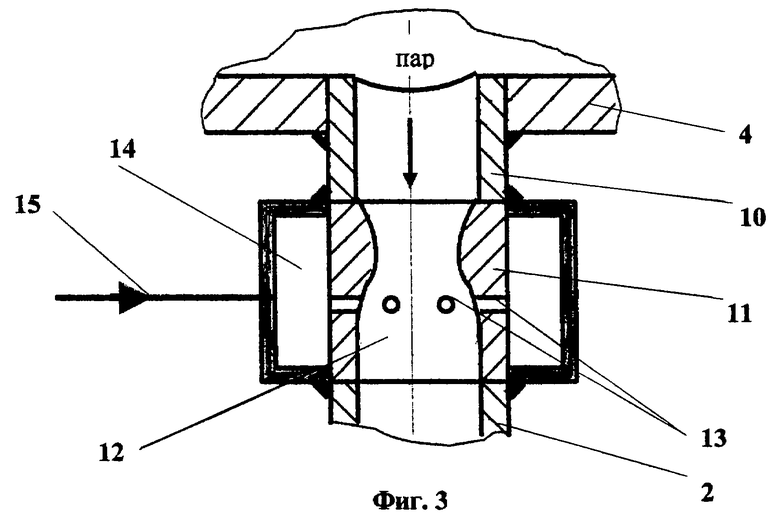

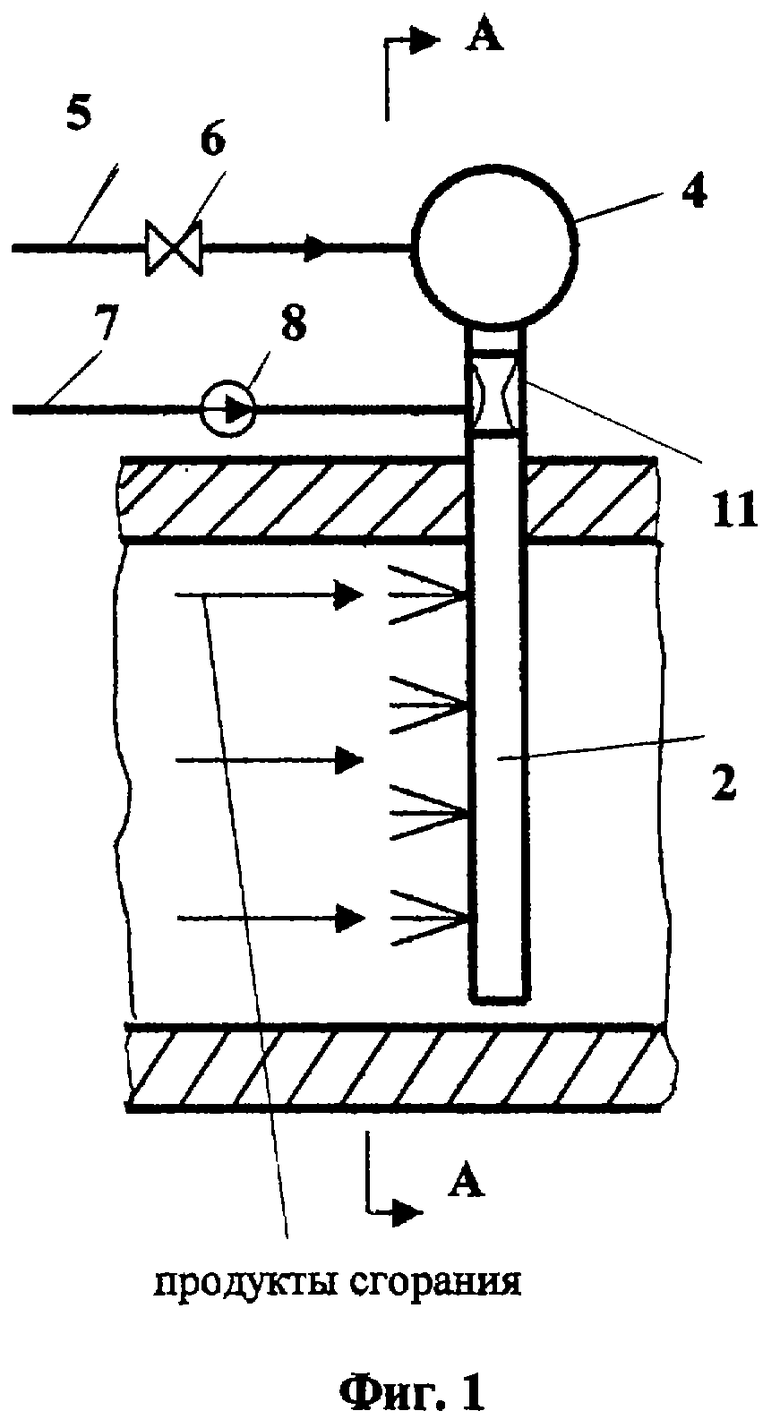

На фиг. 1 схематически изображен в продольном разрезе один из возможных примеров выполнения предлагаемого устройства для очистки дымовых газов от окислов азота по предлагаемому способу СНКВ; на фиг.2 - то же в поперечном разрезе по А-А фиг.1; на фиг.3 - укрупненный вид узла Б фиг.2 со вставкой в виде сопла Лаваля перед раздающей трубой для подачи в очищаемые продукты сгорания пароаммиачной смеси.

Устройство для очистки газообразных продуктов сгорания от окислов азота в газоходе 1 котла методом СНКВ путем ввода в газоход 1 смеси аммиака с влажным водяным паром содержит установленные в поперечном сечении газохода 1 раздающие пароаммиачную смесь трубы 2 с расположенными на передней по отношению к движению газового потока стенке каждой трубы 2 выходными отверстиями 3. Раздающие трубы 2 с помощью парового коллектора 4 подключены через паропровод 5 с запорным органом 6 к источнику горячего водяного пара (на чертеже не показан) и через водяной коллектор 7 и насос-дозатор 8 - к источнику аммиачной воды (на чертеже не показан). Оси выходных отверстий 3 ориентированы параллельно боковым стенкам 9 газохода 1. Перед каждой раздающей трубой 2 между последней и штуцером 10 парового коллектора предусмотрена вставка 11 в виде сопла Лаваля для подачи пара, а в расширяющейся части 12 сопла (фиг. 3) за его узким сечением выполнены отверстия 13 для подачи аммиачной воды из окружающей вставку 11 распределительной камеры 14, к которой подключен трубопровод 15, соединенный с насосом-дозатором 8 подачи аммиачной воды.

Способ очистки продуктов сгорания от окислов азота согласно изобретению осуществляют следующим образом.

Перед пуском устройства в процессе растопки котла (на чертеже не показан) в паропровод 5 подают греющий пар, а в водяной коллектор 7 - аммиачную воду. Образующаяся в сопле Лаваля вставки 11 смесь влажного пара с аммиаком распределяется по раздающим трубам 2, охлаждает их и через отверстия 3 в трубах вытекает в виде встречных струй в набегающий поток продуктов сгорания (фиг. 1). Благодаря равномерному (или с желаемой неравномерностью) распределению аммиака по сечению газохода 1 и смешению его с продуктами сгорания в зоне оптимальных для СНКВ температур обеспечивается эффективное снижение концентрации окислов азота. Независимый подвод аммиачной воды в каждую раздающую трубу 2 обеспечивает равномерное распределение неиспарившейся влаги по раздающим трубам 2, чего нельзя достичь при использовании для всех раздающих труб 2 одного общего смеителя в подводящем трубопроводе 7. Если подача аммиачной воды по каким-либо причинам прекращается, то во избежание перегрева раздающих труб 2 вместо нее в насос-дозатор должен подаваться замещающий расход конденсата.

Расчеты показали, что при отношении расходов пара и аммиачной воды 1,5: 1, начальной температуре пара 300oС и давлении 1,3 МПа плотность смеси в раздающих трубах меняется от 1,2 до 2,3 кг/м3 при изменении давления от 0,13 до 0,25 МПа. Смешение пара с аммиачной водой при указанном отношении расходов приводит к испарению не более 8% аммиачной воды. Увеличение относительного расхода пара привело бы к ненужным дополнительным эксплуатационным затратам, снижающим выигрыш от применения данного изобретения. Некоторое повышение количества испаряемой воды за счет увеличения расхода пара возможно только для увеличения дальнобойности струй при изменении режима работы котла, однако испарять при этом более 15% воды нецелесообразно.

Встречная направленность пароаммиачных струй по отношению к потоку продуктов сгорания (фиг. 1) обеспечивает равномерное перемешивание аммиака с продуктами сгорания при изменении режима работы котла и дальнобойности струй за счет того, что перемешивание каждой струи с потоком газа будет происходить в одной и той же части поперечного сечения газохода.

Так как распределение аммиака в зоне перемешивания каждой струи с продуктами сгорания неравномерно, причем его концентрация убывает от центра к периферии зоны, для получения достаточной равномерности распределения аммиака по сечению газохода необходимо выбирать шаги между раздающими трубами и шаги между отверстиями по длине труб так, чтобы зоны перемешивания перекрывали друг друга, по меньшей мере на 30%.

Ввод аммиачной воды целесообразно осуществлять ниже по потоку от узкого сечения сопла Лаваля (в пределах зоны развития максимальных скоростей пара), так как в этом случае расход пара может быть заранее рассчитан с высокой точностью. Ввод ее до узкого сечения или в месте последнего сделал бы расчет расхода пара неточным из-за неопределенности загромождения минимального сечения водой и потерь давления на дробление и разгон капель.

Согласно сделанным оценкам при скорости пара в узком сечении сопла, равной 500 м/с, и диаметре отверстий 3 для впрыска аммиачной воды, равном 2 мм, медианный диаметр капель после распыливания составит 20-30 мкм, а максимальный - не более 100 мкм.

Во избежание засорения отверстий инородными телами в схему устройства должен быть включен не показанный на чертеже фильтр с малыми отверстиями.

Двухфазный поток с мелкими каплями в раздающих трубах 2 обеспечит их надежное охлаждение, так как коэффициент теплоотдачи на внутренней стенке трубы, оцененный по имеющимся нормативным материалам, будет не ниже 400 Вт/(м2К), и в результате температура наружной стенки трубы при температуре в газоходе 1200oС не превысит 500oС.

Регулирование дальнобойности струй при изменении режима работы котла или вида топлива может обеспечиваться изменением расходов пара и/или воды. Это позволяет оптимизировать работу устройства согласно изобретению в процессе его наладки.

Если заранее известны распределения по сечению газохода скорости продуктов сгорания и концентрации окислов азота, то расположение и диаметры отверстий в раздающих трубах можно выбирать так, чтобы концентрация аммиака в газоходе была не равномерной, а соответствующей распределению расхода окислов азота.

Управление работой устройства может быть автоматизировано и с помощью ЭВМ связано с системой регулирования котла и системой измерения концентрации окислов азота в дымовых газах.

Преимущества способа согласно изобретению определяются тем, что аммиак полностью десорбируется из аммиачной воды при ее нагреве до температуры насыщения, и поэтому не требуется полностью испарять воду и затрачивать на это большой расход греющего пара; дальнобойность вытекающих из отверстий 3 струй зависит от их плотности и давления в раздающих трубах, наличие влаги увеличивает плотность смеси, а изменяя давление и плотность смеси в раздающих трубах, можно изменять их дальнобойность в широких пределах; коэффициент теплоотдачи при течении влажного пара в раздающих трубах 2 существенно выше, чем при течении перегретого пара при существенно меньшей массовой скорости.

Источники информации

1. Перспективы применения СНКВ-технологии в энергетике по результатам работы ОПУ на Тольяттинской ТЭЦ. - Алфеев А.А. и др. - Природоохранные технологии ТЭС. Сборник научных статей под редакцией Ольховского Г.Г. и др., М. : ВТИ, 1996, с.72-77.

2. Патент РФ 2103607, 6 F 23 J 15/00, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ КОТЕЛЬНОЙ УСТАНОВКИ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2103607C1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137981C1 |

| СПОСОБ СНИЖЕНИЯ ОБРАЗОВАНИЯ ОКСИДОВ АЗОТА ПРИ СЖИГАНИИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ), ГОРЕЛКА С НИЗКИМ ВЫХОДОМ ОКСИДОВ АЗОТА И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА ПЕРЕД СЖИГАНИЕМ | 1999 |

|

RU2153633C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1996 |

|

RU2114357C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОЧИСТКИ ПРОДУКТОВ ГОРЕНИЯ ОТ ОКСИДОВ АЗОТА С ОГРАНИЧЕНИЕМ КОНЦЕНТРАЦИИ АММИАКА В ОЧИЩЕННЫХ ГАЗАХ | 1998 |

|

RU2156155C2 |

| ПАРОГАЗОВАЯ УСТАНОВКА | 1998 |

|

RU2144619C1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ ГОРЕНИЯ ОТ ОКСИДОВ АЗОТА С ОДНОВРЕМЕННЫМ КОНДИЦИОНИРОВАНИЕМ ДЫМОВЫХ ГАЗОВ ПЕРЕД ЭЛЕКТРОФИЛЬТРОМ | 1998 |

|

RU2140810C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ НЕКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТ ОКСИДОВ АЗОТА ПРОДУКТОВ СГОРАНИЯ С МНОГОЗОННЫМ ВВОДОМ В НИХ ВОССТАНОВИТЕЛЯ | 2013 |

|

RU2550864C2 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1995 |

|

RU2095600C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ВЫСОКОКАЛОРИЙНОГО ГАЗА ИЛИ СИНТЕЗ-ГАЗА | 1994 |

|

RU2095397C1 |

Изобретение относится к химической очистке дымовых газов от окислов азота. В способе очистки газообразных продуктов сгорания от окислов азота некаталитическим селективным восстановлением последних, включающем получение аммиака из аммиачной воды путем ее испарения греющим паром и ввод образующейся смеси аммиака с паром в поток очищаемых газообразных продуктов сгорания, согласно изобретению расход пара при его заданной начальной температуре регулируют из условия испарения из аммиачной воды до ввода смеси в газообразные продукты сгорания не более 15% водяной фазы, а ввод смеси в поток газообразных продуктов сгорания осуществляют навстречу направлению их движения. Конструктивное выполнение устройства обеспечивает реализацию указанного способа. Изобретение позволяет повысить эффективность очистки газообразных продуктов сгорания от окислов азота. 2 с.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ КОТЕЛЬНОЙ УСТАНОВКИ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2103607C1 |

| Способ очистки дымовых газов | 1972 |

|

SU590005A1 |

| Устройство для очистки дымовых газов от оксидов азота | 1990 |

|

SU1755902A1 |

| RU 1821933 С1, 27.06.1996 | |||

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА И СЕРЫ | 1991 |

|

RU2008079C1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ СГОРАНИЯ ОТ NO И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2040737C1 |

| US 5576970 A1, 19.11.1996 | |||

| US 4400363 A1, 23.08.1983 | |||

| DE 4100464 A1, 08.08.1991 | |||

| ЕР 0398141 А1, 22.11.1990. | |||

Авторы

Даты

2003-03-20—Публикация

2001-11-13—Подача